гулирования амплитуды линейных и угловых колебаний инструмента, повышение производительности и точности обработки путем уравновешивания перейденного ращакхцего момента, возникаю щего от угловых колебаний с высокой скоростью.

Для этого в предлагаемом устройстве шарнирное соединение шатуна с кривошипным,валом образовано из двух взаимно закрепленных кинематических пар: враадательно-поступательной пары, ось которой является кривошипная шейка,-И вращательной пары с осью, пЖраллельной оси колебаний ползуна, а соединение шатуна с ползуном выполнено регулируемым, например шлицевым, с наличием .фиксатора положения- шатуна относительно ползуна, причем кривошипный вал выполнен составным с возможностью изменения эксцентриситета кривошипной щейки.

Кроме устройство введены две пары противовесов, одна из которых размещена, на коренной части кривошипного вала, вторая - на дополнительном валу, ось которого параллельн оси кривошипного вала и пересекает колебаний ползуна, соединенном с кривошипным алом одноступенчатой зубчатой передачей, причем центры мас противовесов на каждом валу расположены под углом , а при крайних по ложениях ползунав осевом направлении центры масс всех противовесов расположены в одной плоскости с относи гель ным сдвигом пар на 180.

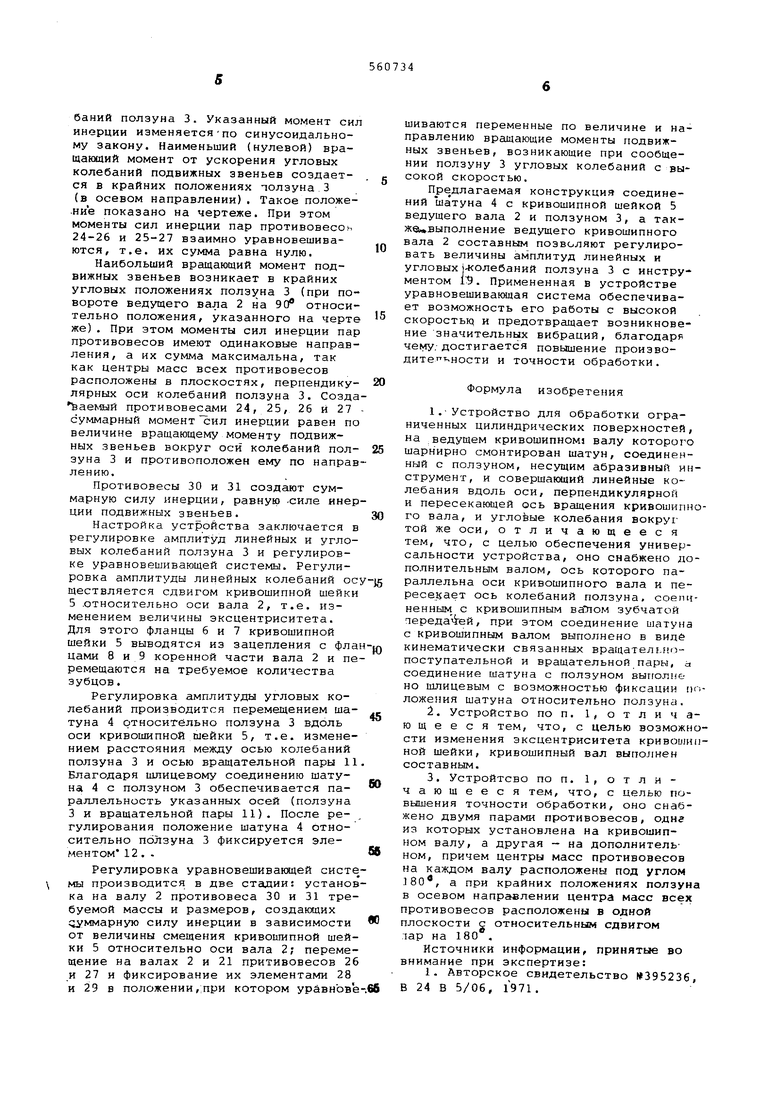

На чертеже изображена принципиаль ная кинематическая схема предлагаемого устройства.

Устройство состоит из корпуса 1, в котором смонтированы ведущий кривошипный вал 2 и ползун 3, соединенные шатуном 4. Ось колебаний ползуна 3 перпендякулярна оси вращения кривошипног вала 2 и пересекает ее. Вал 2 выполнен составным: кривошипная шейка 5 снабжена фланцами 6 и 7 с зубцами на торцовых поверхностях. Аналогичными фланцами 8 и 9 снабжена коренная част вала,2. Шатун 4, выполненный полым, смонтиЕЮван на кривошипноА, шейке 5 при помощи ширнирного соединения, состоящего из вращательно-поступательной пары 10, осью которой, является шейка 5, и вращательной/пары 11, параллельноИ оси колебаний ползуна 3.

Соединение шатуна 4 с ползуном 3 выполнено с возможностью регулировани расстояния между осью .пары 11 и осью колебаний- ползуна 3, например шлицевым. В качестве фиксируквдего элемента 12 используется, например, стопорный винт.

Ползун 3, установленный в направля ющих втулках 13 и 14, снабжен головкой 15, в которой размещен инструменто

держатель 16, соединенный с корпусом головки 15 регулировочным винтом 17. В инструментодержателе 16 укреплена оправка 18 с абразивным бруском 19. Цилиндрическая поверхность 20 бруска 19 является обрабатываклцей.

Параллельно валу 2 в корпусе 1 Смонтирован дополнительный вал 21,ось которого пересекает ocfe колебаний ползуна 3. Валы 2 п 21 соединены одноступенчатой передачей, состоящей из косозубых цилиндрических колес 22 и 23 с равным числом зубьев. На валах 2 и 21 размещены две пары противовесов: противовесы 24 и25 укреплены на валах неподвижно, а противовесы 26 и 2J7 - с возможностью перемещения вдоль валов и снабжены фиксирующими, элемен ами 28 и 29. Противовесы 24 и 26 размещены на валу 2 так, что их центры масс расположены под углом 180 Аналогичным образом размещены на валу 21 противовесы 25 и 27. Пары противовесов 24-26 и 25-27 расположены друг относительно друга так, что при крайних положениях ползуна 3 (в осевом направлении) центры масс всех противовесов находятся в одной плоскости с относительным сдвигом пар противовесов на 180 .

На коренной части вала 2 размещены противовесы 30 и 31, служащие для уравновешивания сил инерции, действующих в плоскости, перпендикулярной оси вращения вала 2. Для этого центр масс подвижных звеньев (ползуна 3, головки 15 с инструментом 19, шатуна 4 и кривошипной шейки 5) конструктивно приведен в точку пересечения осей кривошипной шейки 5 и вращательной пары 11.

При вращении ведущего кривошипного вала 2 ползун.3 с инструментом 19 получает от шатуна 4 одновременно линейные колебания вдоль оси, параллельной образующей цилиндрической поверхности обрабатываемой детали 32, и угловые колебания вокруг той же оди, в резуль тате чего каждая точка абразивноТо инструмента 19 описывает симметричную замкнутую криволинейную траекторию, расположенную на цилиндрической поверхности,

В процессе работы устройства в шарнирном соединении шатуна 4 с кривошипной, шейкой 5 происходит следующие перемещения звеньев соединения: вращение шейки 5,линейные перемещени шатуна 4 с наружной частью пары 10 вдоль оси шейки 5 и угловые перемещения шатуна 4 вокруг оси вращательно пары 11.

Уравновешивающая система работает следующим образом.

Пары противовесов 24-26 и 25-2f со .дают суммарный момент сил инерции в плоскости, перпендикулярной оси колебаний ползуна 3. Указанный момент сил инерции изменяетсяПО синусоидальному закону. Наименьший (нулевой) вращаюший момент от ускорения угловых колебаний подвижных звеньев создается в крайних положениях oлзyнa 3 (в осевом направлении), Такое положе.ние показано на чертеже. При этом моменты сил инерции пар противовесоь 24-26 и 25-27 взаимно уравновешиваются, т.е. их сумма равна нулю.

Наибольший вращающий момент подвижных звеньев возникает в крайних угловых положениях ползуна 3 (при повороте ведущего вала 2 на 9Cf относительно положения, указанного на черте же). При этом моменты сил инерции пар противовесов имеют одинаковые направления, а их сумма максимальна, так как центры масс всех противовесов расположены в плоскостях, перпендикулярных оси колебаний ползуна 3. СоздаЬаеЛИй противовесами 24, 25, 26 и 27 суммарный момент сил инерции равен по величине вращающему моменту подвижных звеньев вокруг оси колебаний ползуна 3 и противоположен ему по направлению.

Противовесы 30 и 31 создают суммарную силу инерции, равную -силе инерции подвижных звеньев.

Настройка устройства заключается в регулировке амплитуд линейных и угловых колебаний ползуна 3 и регулировке уравновешивающей системы. Регулировка амплитуды линейных колебаний осу ществляется сдвигом кривощипной шейки 5 .относительно оси вала 2, т.е. изменением величины эксцентриситета. Для этого фланцы 6 и 7 кривошипной шейки 5 выводятся из зацепления с фланцами 8 и 9 коренной части вала 2 и перемещаются на требуемое количества зубцов.

Регулировка амплитуды угловых колебаний производится перемещением шатуна 4 относительно ползуна 3 вдоль оси кривошипной шейки 5, т.е. изменением расстояния между осью колебаний ползуна 3 и осью вращательной пары 11 Благодаря шлицевому соединению шатуна 4 с ползуном 3 обеспечивается параллельность указанных осей (ползуна 3 и вращательной пары 11). После регулирования положение шатуна 4 относительно ползуна 3 фиксируется элементом 12..

Регулировка уравновешивающей систе мы производится в две стадии: установка на валу 2 противовеса 30 и 31 требуемой массы и размеров, создающих суммарную силу инерции в зависимости от величины смещения кривоишпной шейки 5 относительно оси вала 2; перемещение на валах 2 и 21 притивовесов 26 и 27 и фиксирование их элементами 28 и 29 в положении,;при котором урйвновешиваются переменные по величине и направлению вращающие моменты подвижных звеньев, возникающие при сообщении ползуну 3 угловых колебаний с высокой скоростью.

Предлагаемая конструкция соединений шатуна 4 с кривошипной шейкой 5 ведущего вала 2 и ползуном 3, а такжв« выполнение ведущего кривошипного вала 2 составным позволяют регулировать величины амплитуд линейных и угловыхj-колебаний ползуна 3 с инструментом 1Э. Примененная в устройстве уравновешивающая система обеспечивает возможность его работы с высокой скоростью и предотвращает возникновение значительных вибраций, благодаря чему.-достигается повышение производите ности и точности обработки.

Формула изобретения

1. Устройство для обработки ограниченных цилиндрических поверхностей, на ведущем кривошипном валу которого шарнирно смонтирован шатун, соединенный с ползуном, несущим абразивный инструмент, и совершакяций линейные колебания вдоль оси, перпендикулярной и пересекающей ось вращения кривошипнго вала, и углоЬые колебания вокруг той же оси, отличающеес я тем, что, с целью обеспечения универсальности устройства, оно снабжено дополнительным валом, ось которого параллельна оси кривошипного вала и пересеуает ось колебаний ползуна, coemiненным с кривошипным ваТюм зубчатой переда4гей, при этом соединение шатуна с кривошипным валом выполнено в виде кинематически связанных вращателиюпоступательной и вращательной пары, а соединение шатуна с ползуном выгго.пие но шлицевым с возможностью фиксации пложения шатуна относительно ползуна.

2.Устройство по п. 1, о т л и ч аю щ е е с я тем, что, с целью возможнсти изменения эксцентриситета кривошиной шейки, кривошипный вал выполнен составным.

3.Устройтсво по п. 1, отличающееся тем, что, с целью повышения точности обработки, оно снабжено двумя парами противовесов, однг из которых установлена на кривошипном валу, а другая - на дополнительном, причем центры масс противовесов на каждом валу расположены под углом J80, а при крайних положениях ползун в осевом направлении центра масс всех противовесов расположены в одной плоскости с относительнЕЛМ сдвигом

lap на 180 ,

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство №395236 В 24 В 5/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЙ ИНСТРУМЕНТ ДЛЯ РАСПИЛОВКИ ПРЕИМУЩЕСТВЕННО МЯСНЫХ ТУШ | 1996 |

|

RU2107438C1 |

| Ручной инструмент для распиловки мясных туш | 1978 |

|

SU695639A1 |

| ПОРШНЕВАЯ МАШИНА (ЕЕ ВАРИАНТЫ) | 1994 |

|

RU2096638C1 |

| Привод подачи фрезерного станка для обработки вафельной конструкции обечайки | 2024 |

|

RU2824782C1 |

| Вертикальный кривошипный пресс-автомат | 1984 |

|

SU1180275A1 |

| Привод перемещения подвижных масс стана холодной прокатки труб | 1986 |

|

SU1412823A1 |

| СТАНОК-КАЧАЛКА | 2010 |

|

RU2450161C2 |

| Оппозитный кривошипно-шатунный механизм | 2023 |

|

RU2820580C1 |

| Пресс-автомат | 1985 |

|

SU1263546A1 |

| Способ уравновешивания динамического момента на входном валу привода возвратно-движущихся масс и устройство для его осуществления | 1990 |

|

SU1724970A1 |

Авторы

Даты

1977-06-05—Публикация

1976-01-05—Подача