где V п эксцентриситет регулируемого кривошипа, Гр( - эксцентриситет центра массы противовеса регулируемого кривошиаа,

величина массы уравновешивающего ползуна и части шарнирно сочлененного с ним шатуна определена по. зависимос™ vi г /г U1 У в Л пп пп макс / с 1

где rrig масса рабочего ползуна

и части шарнирно сочлененных с HJJM шатунов; Гд - радиус кривошипа рабочего ползуна,

м«кс наибольший эксцентриситет массы противовеса регулируемого кривошипаJ Г(. - радиус кравновешивающего

кривошипа,

величина массы грузов определена по зависимости , ,

(пп макс-l nn мин) с 1 (fi)) гдег . - наименьший эксцентриси. тет массы противовеса регулируемого кривошипа, величина массы второго из уравновешивающих ползунов и -части шарнирно сочленённого с ним шатуна выбрана по зависимости ()

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный кривошипный пресс-автомат | 1986 |

|

SU1333599A1 |

| Пресс-автомат для обработки длинномерного материала | 1987 |

|

SU1442298A1 |

| Вертикальный кривошипный пресс-автомат | 1988 |

|

SU1523398A1 |

| Высадочный автомат | 1989 |

|

SU1701417A1 |

| Стенд для усталостных испытаний | 1987 |

|

SU1608474A1 |

| Пресс-автомат | 1985 |

|

SU1263546A1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1533789A1 |

| Радиально-обжимная машина | 1982 |

|

SU1118469A1 |

| Устройство для уравновешивания ползуна кривошипного пресса | 1976 |

|

SU614972A1 |

| Устройство для уравновешивания ползуна кривошипного пресса | 1979 |

|

SU854743A1 |

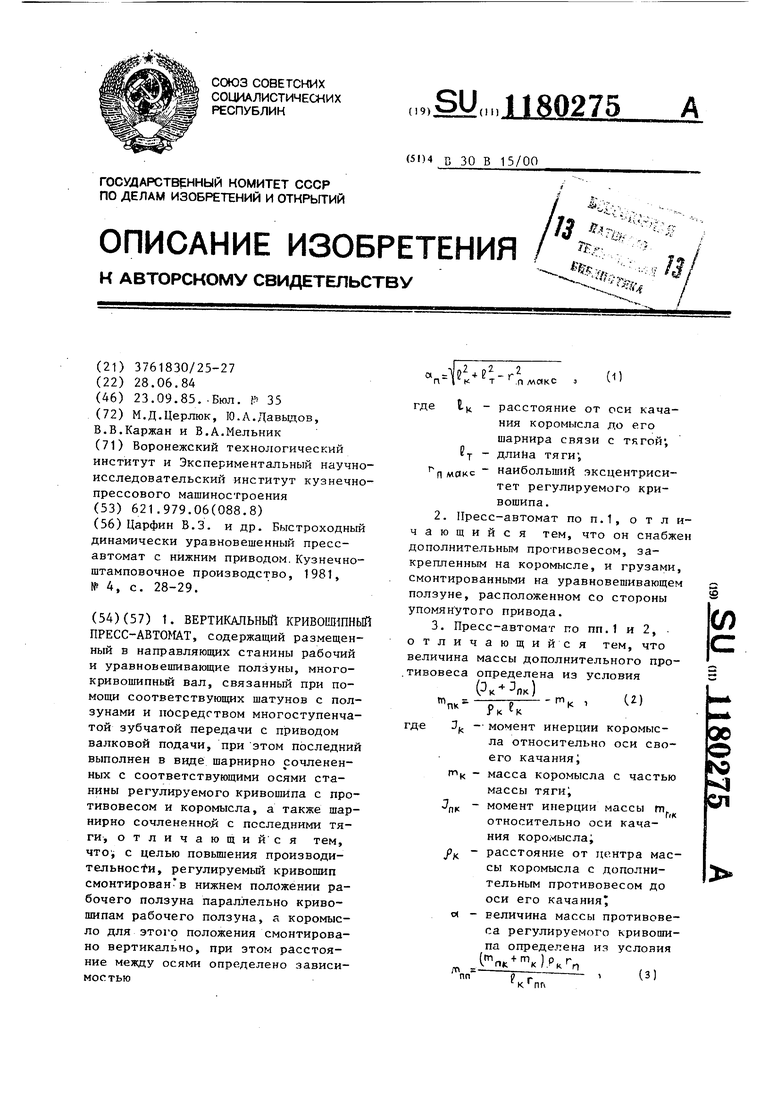

1. ВЕРТИКАЛЬНЫЙ КРИВОШПНЫЙ ПРЕСС-АВТОМАТ, содержащий размещенный в направляющих станины рабочий и уравновешивающие ползуны, многокривошипный вал, связанный при помощи соответствующих шатунов с ползунами и посредством многоступенчатой зубчатой передачи с приводом валковой подачи, при этом последний выполнен в виде шарнирно сочлененных с соответствующими осями станины регулируемого кривошипа с противовесом и коромысла, а также шарнирно сочлененной с последними тяги, отличающийся тем, 4TOj с целью повьш1ения производительности, регулируемьв кривошип смонтированв нижнем положении рабочего ползуна Параллельно кривошипам рабочего ползуна, а коромысло для этого положения смонтировано вертикально, при этом расстояние между осями определено зависимостью а Jp2 е2 2 (1 n-lV т .пмакс U расстояние от оси качагде ния коромысла до его шарнира связи с тягой; 8т - длина тяги; пмокс наибольший эксцентриситет регулируемого кривошипа. 2.Пресс-автомат по п.1, отличающийся тем, что он снабжен дополнительным противовесом, закрепленным на коромысле, и грузами, смонтированными на уравновешивающем S ползуне, расположенном со стороны (Л упомянутого привода. 3.Пресс-автомат по пп.1 и 2, с отличающийся тем, что величина массы дополнительного противовеса определена из условия ) С2) т. Рк f - момент инерции коромыс00 где ла относительно оси своего качания; ю - масса коромысла с частью массы тяги ел Jp - момент инерции массы т.. относительно оси качания коромыслаi - расстояние от центра массы коромысла с дополнительным противовесом до оси его качания о( - величина массы противовеса регулируемого кривошипа определена из условия ( + к (3) г. r,, пп

1

Изобретение относится к машиностроению, а именно к конструкции кривошипных прессов-автоматов, например листоштамповочных.

Цель изобретения - повьш1ение производительности за счет большей уравновешенности всех механизмов и узлов автомата.

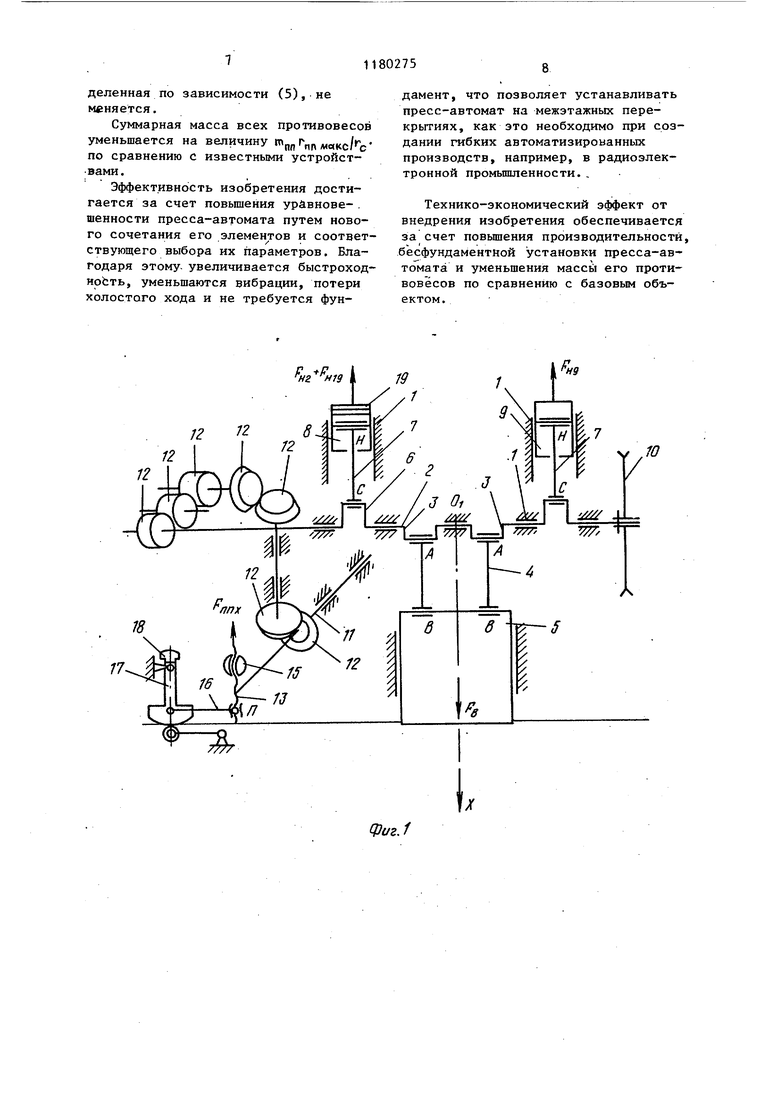

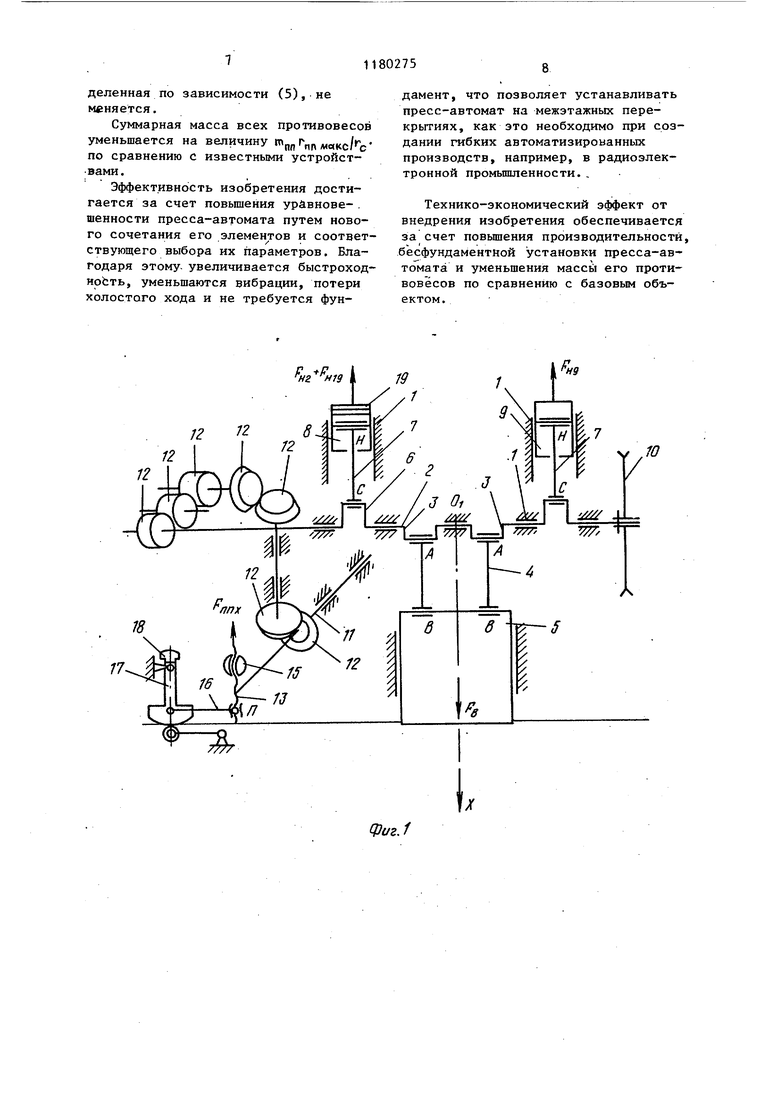

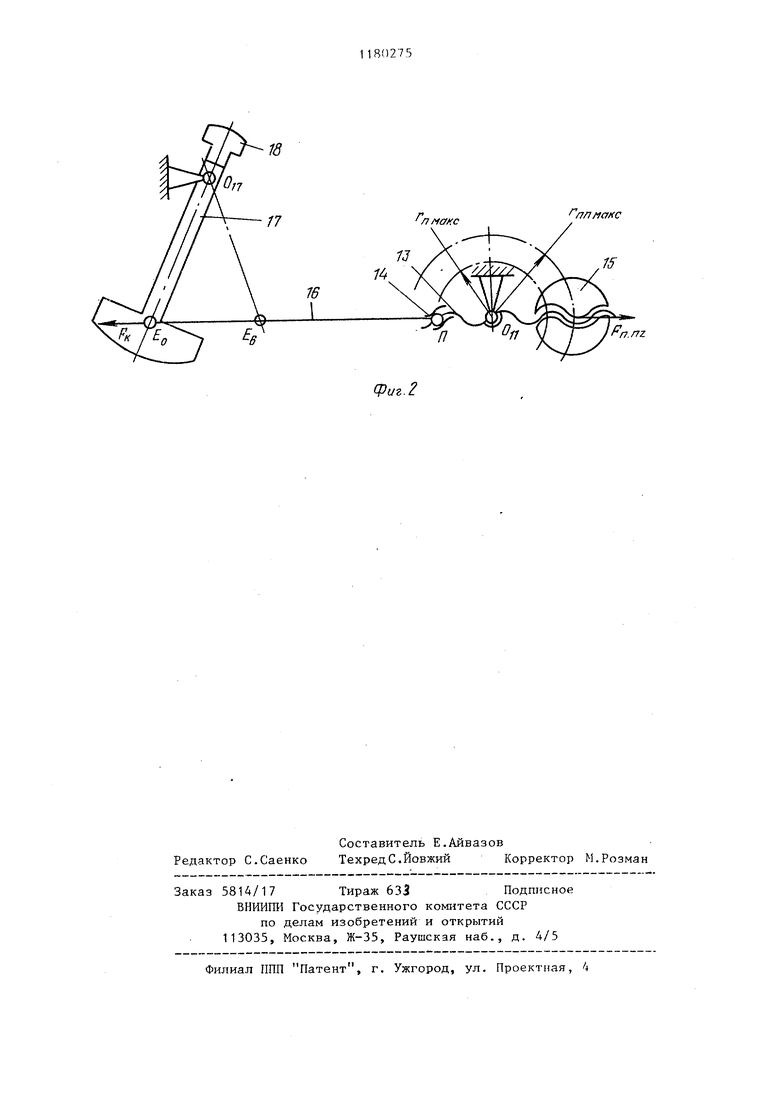

На фиг.1 изображен кривошипный пресс-автомат при рабочем ползуне, расположенном в крайнем нижнем положении, и коромысле валковой подачи, расположенном в среднем положении, а также схема действия сил инер ции; на фиг.2 - привод валковой подачи пресаа-автомата при наибольшем эксцентриситете ре1 улируемого кривошипа г коромысла валковой подачи, расположенного в крайнем левом положении, а также схема действия, сил инерции. Автомат состоит из станины 1, в jOnopax которой размещён главный кри|вошипньш вал 2 с главными кривошипами 3, шарнирно соединенными шатунами 4 с рабочим ползуном 5 и уравновешивающими кривошипами 6, шарнирно соединенными шатунами 7 d уравновешивающими ползунами 8 и 9. На главном кривошипном валу 2 закреплен элемент 10 приводного-устройства (не показан). Главный кривошипный вал 2 кинематически связан с валом 11 механизма подачи с помощью системы зубчатых передач 12 с общим передаточным числом механизма подачи имеет регулируемый кривошип 13, средства 14 для изменения его эксцентриситета Гр и кинематически связанныйс этими средствами регулируемый противовес 15. Регулируемый кривошип 13 шарнирно соединен тягой 16 с Коромыслом 17, которое имеет корректирующий (дополнительный) -противовес 18. В крайнем нижнем положении рабочего .ползуна 5 (фиг.1) регулируемый кривошип 13 , смонтирован параллельно главным кривошипам 3 и направлен в их сторону,

а коромысло 17 смонтировано вертикально. Расстояние от оси качания О коромысла 17 до центра 0 вала механизма 11 подачи выбрано по зависимости (1).

Коромысло 17 выполнено с корректирующим противовесом 18, величина .

массы т.,., которого-выбрана из усло/

ВИЯ (2), а величина массы противовеса 15 - по зависимости О).

- Уравновешивающий ползун 8, расположенный на сторойе вала 11 механизма подачи, вьтолнЁн в виде основного уравновешивающего ползуна 8 и закрепленных ria нем по меньшей мере

двух сменных грузов 19.

Масса т основного ползуна 8 определена по зависимости (4)., масса . m рр сменных грузов 19 - по зависимости (5), а масса т уравнове-. .шивающёго ползуна - по зависимости(о) Пресс-автомат работает следующим образом. Вращение и крутящий момент передаются с элемента 10 на главный кривошипньй вал 2 и через систему зубчатых передач 12 с передаточным числом Uf 1 на вал 11, благодаря чему валы 2-й 11 вращаются с одинаковой угловой скоростью ш . При этом возникают центробежные силы ин ции от неуравновешенных масс кривоши пов 3,6 и 13 и части связанных с ним шатунов 4 и 7 и тяги 16. Уравновешивание этих сил инерции производится с помощью противовесов на валах 2 и 11 (не показаны), подобранных по известной методике. Шат.уны 4 преобразуют вращательное движение вала 2 в возвратно-поступательное движение рабочего ползуна 5. При этом возникает сила инерции F, направленная вдоль оси 0 X движения ползуна, величина которой определяется по зависимости FB -mjOig )(cost cos2Vj, () где Цд - величина линейного ускорен ползуна 5; радиус главного кривошипа угол поворота кривошипа 3, отсчитываемый от положения соответствующего нижнему крайнему положению ползуна f),/, длина шатуна 4. Для кривошипных прессов автоматов величина поэтому наиболее существенными являются силы инерции первого порядка, которые пропорциональны, cos . Шатуны 7 преобразуют вращательное движение вала 2 в возвратно-посту- . пательное движение уравновешивающих ползунов 8 и 9 сменных грузов 19. При этом возникает сила инерции, Рц направленная параллельно и против силы Fft , величина которой определя ется аналогично ей ()C н нвнэ н1о X (cos 1, + 009 21,)., где 7(-, Tg длина кривошипов 6, -7- длина шатунов 7. Тяга 16 преобразует вращательное движение вала 11 в кача ельное движение коромысла 17 валковой подачи, которое происходит с угловыми уско2754рением g . В связи с тем, что расстояние Яр от оси качания 0, до центра 11 механизма подачи выбрано по зависимости (1), кривошипно-коромысловый механизм подачи при максимальном эксцентриситете рёгулируемого кривошипа 13 г является центральным, что показано на фиг.2, где механизм подачи изображен в крайнем лебом положении, а крайнее правое положение коромысла показано пунктиром, при этом линия, проходящая, через крайние положения Е и Е центра Е шарнира соединения тяги 16 с коромыслом 17 валковой подачи, происходит также через центр 0, вала 11 подачи. Величина Е для центрального кривошипно-коромыслового механизма определяется по известной зависимостиE,, AX(s lJ mn °52i3). где г„1г -, I °шп 1 г„ - длина кривошипа 13, угол поворота регулируемого кривошипа 13, отсчитьюаемый от его положения (фиг.2). ,07, поэтому втоВеличинарое слагаемое в скобках зависимости (9) не учитывают. Поскольку регулируемый кривошим 13 смонтирован параплепьно главным кривошипам 3 в крайнем положении рабочего ползуна 5 и направлен в их сторону, коромысло валковой подачи смонтировано вертикально, это положение механизма подачи является средним (фиг.1), следовательно, угОл .. f +90° и завиf f Ю симость (9) запишется так )5c«(V9o1 - ubi i - °) Поскольку регулируемый противовес 15 расположен в противофазе регулируемому кривошипу 13, вертикальная проекция РППК силы инерции, которая возникает при его вращении, определяется по зависимости u)tcos4. тивовеса 15} эксцентриситет ее центра. Горизонтальная проекция силы инерции регулируемого противовеса 15 определяется по зависимости sln, ,

Благодаря выбору величины массы .глр корректирующего противовеса 18 по зависимости (1) обеспечивается совпадение шарнира Е с центром качения (точкой приложения главного вектора сил инерции) коромысла 17. Поскольку шарнир Е находится в центре качания коромысла, направление его главного вектора сил инерции FH практически всегда совпадает с направлением силы 2 при этом обе силы инерции направлены встречно. Величина силы, F определяется ,по зависимости

)7Рк()

03

sin .

Поскольку масса mf,n регулируемого противовеса 15 выбрана по зaвисимости (3), величину горизонтальной проекции его силы инерции получаем подстановкой в зависимость (12) значение гпрр из зависи|мости (3)

)(Pк/У()пn .з-,(ш,-иЛ,),51пУ

Как видно из сравнения зависимостей (13) и (14) силы F и |равны по величине и практически всегда противоположны по направлению, поэтому обеспечивается уравновешивание горизонтальной состав.ляющей всех сил инерции первого порядка при любомугле Ч и- при любом, эксцентриситете г, регулируемого кривошипа 13, благодаря чему устраняются поперечные колебания пресс-автомата при любом шаге подачи.

Вертикальная составляющая главного вектора сил инерции прессаавтомата равна ;

Fx Pe- H- nnxРассмотрим работу пресса-автомата, когда шаг подачи максимален, чему соответствует наибольшая величина эксцентриситета центра масс регулируемого противовеса При этом сменные грузы 19 должны быть сняты с уравновепшвающего ползуна 8, т.е. . Подставив значения т и зависимостей (4) и (6) в (15), получаем

MaKC/ c)( + 7 s2Yj- m .KcL ()

- m

nn niAWkc lwJcosi, : «61

Как видно из выражения (15), вертикальная составляющая главного тора сил инерции первого порядка пресса-автомата в целом уравновешена полностью, а вертикальная составляющая сил инерции второго порядка автомата практически также

5 уравновешенаJ так как разность ,-(-j может быть достаточно малой (при 4 равна нулю), а величина Шр макс имеет второй порядок малости по сравнению с .

Q Рассмотрим работу пресса-автомата при минимальном шаге подачи, чему соответствует наименьшая величина эксцентриситета центра масс регулируемого, противовеса 15Гпп/у ин

5 При этом все сменные грузы 19 должны быть, закреплены на основном уравновешивающем ползуне 8.

Величину FX получаем подстановкой значений т , из зависиQ мостей (4), (5) и (6) в зависимость (15)

(п,gr,/r. )

-%n nnMuH/ c -c U % i)5 - n мин i s , -mgr (,)

пnмин 1C 52 f,. (i7)

Как-видно из выражения (17), вертикальная составляющая главного вектора сил инерции первого порядка пресса-автомата уравновешена полностью, а вертикальная составляющая главного вектйра сил инерции второго порядка пресса-автомата практически также уравновешена..

В случае промежуточной величины шага подачи на основном ползуне 8 . закрепляют часть сменных грузов 19,. обратно пропорционально изменению величины шага подачи. Для повьш1ения качества уравновешивания число сменных грузов должно быть не менее двух, при этом пресс-автомат полностью уравновешен для .трех шагов подачи, 5 что вполне достаточно. При необходимости более точного уравновешивания число сменных грузов 19 увеличивают , причем их общаямасса, определенная по зависимости (5), не меняется.

Суммарная масса всех противовесов уменьшается на величину г„„ . по сравнению с известными устройствами.

Эффективность изобретения достигается за счет повышения урАвнове-. шенности пресса-автомата путем нового сочетания его элемен;гов и соответствующего выбора их пар аметров. Благодаря этому, увеличивается быстроходноЬть, уменьшаются вибрации, потери холостого хода и не требуется фунjz

дамент, что позволяет устанавливать пресс-автомат на межэтажных перекрытиях, как это необходимо при создании гибких автоматизированных производств, например, в радиоэлектронной промьшшенности.,

Технико-экономический от внедрения изобретения обеспечивается счет повьшения производительности бесфундаментной установки пресса-автомата и уменьшения массй его противовесов по сравнению с базовым объектом.

QJuzJ 2

лпмакс

Сриг.2

| Царфин В.З | |||

| и др | |||

| Быстроходный динамически уравновешенный прессавтомат с нижним приводом | |||

| Кузнечноштамповочное производство, 1981, № 4, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-09-23—Публикация

1984-06-28—Подача