1

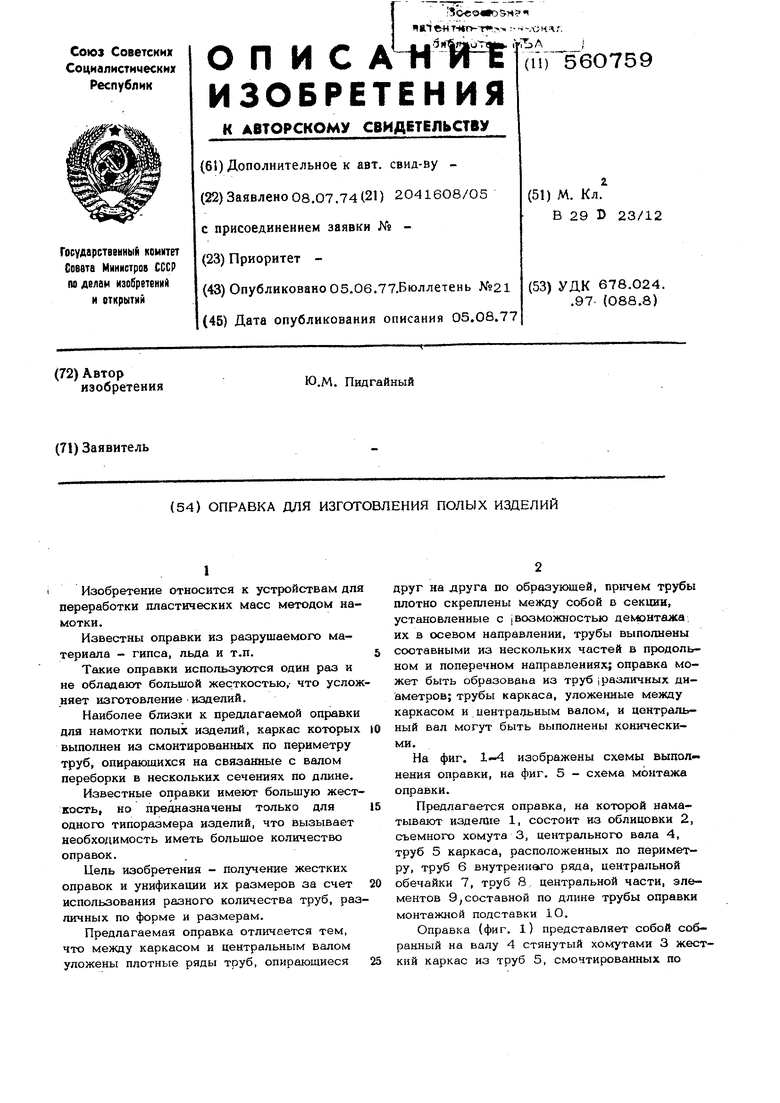

Изобретение относится к устройствам для переработки пластических масс методом намотки.

Известны оправки из разрушаемого материала - гипса, льда и т.п.

Такие оправки используются один раз и не обладают большой жесткостью,- что усложняет изготовление изделий.

Наиболее близки к предлагаемой оправки для намотки полых изделий, каркас которых выполнен из смонтированных по периметру труб, опирающихся на связанные с валом переборки в нескольких сечениях по длине.

Известные оправки имеют большую жесткость, но предназначены только для одного типоразмера изделий, что вызывает необходимость иметь большое количество оправок.

Цель изобретения - получение жестких оправок и унификации их размеров за счет использования разного количества труб, различных по форме и размерам.

Предлагаемая оправка отличается тем, что между каркасом и центральным валом уложены плотные ряды труб, опирающиеся

друг на друга по образующей, npineM трубы плотно скреплены между собой в секции, установленные с | возможностью дек«5нтажа, их в осевом направлении, трубы выполнены составными из нескольких частей в продольном и поперечном направлениях; оправка может быть образована из труб j различных днаметров; трубы каркаса, уложенные между каркасом и центральным валом, и центральный вал могут быть выполнены коническими.

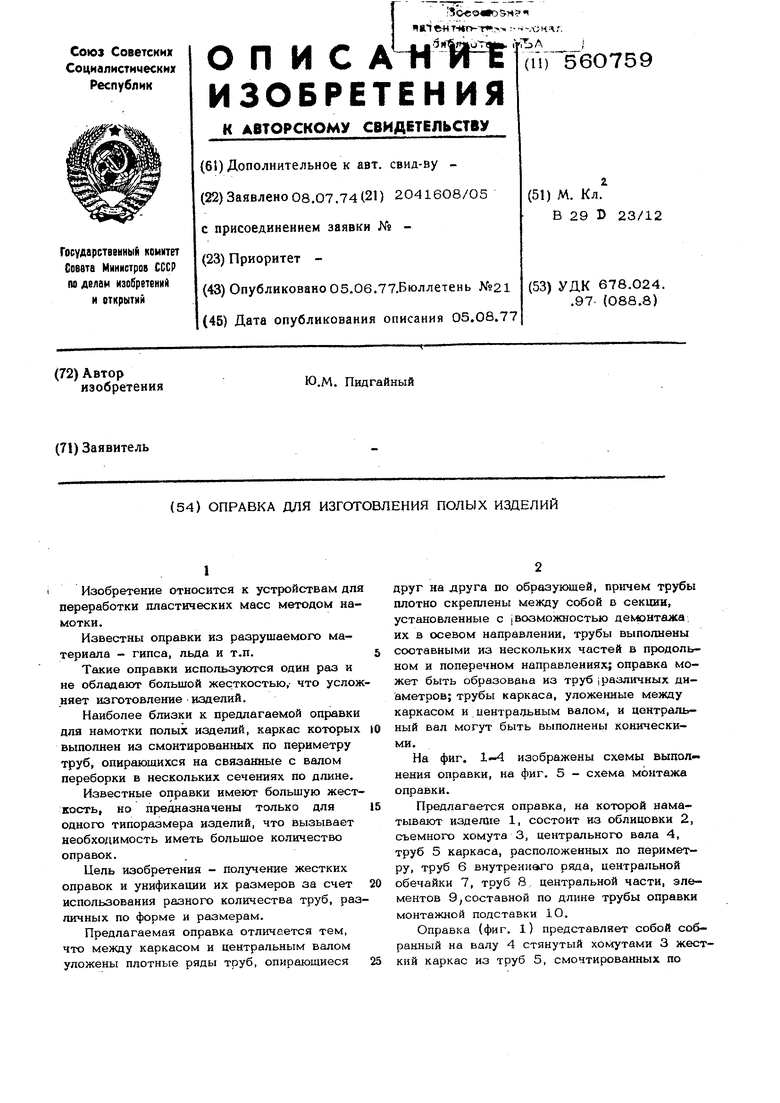

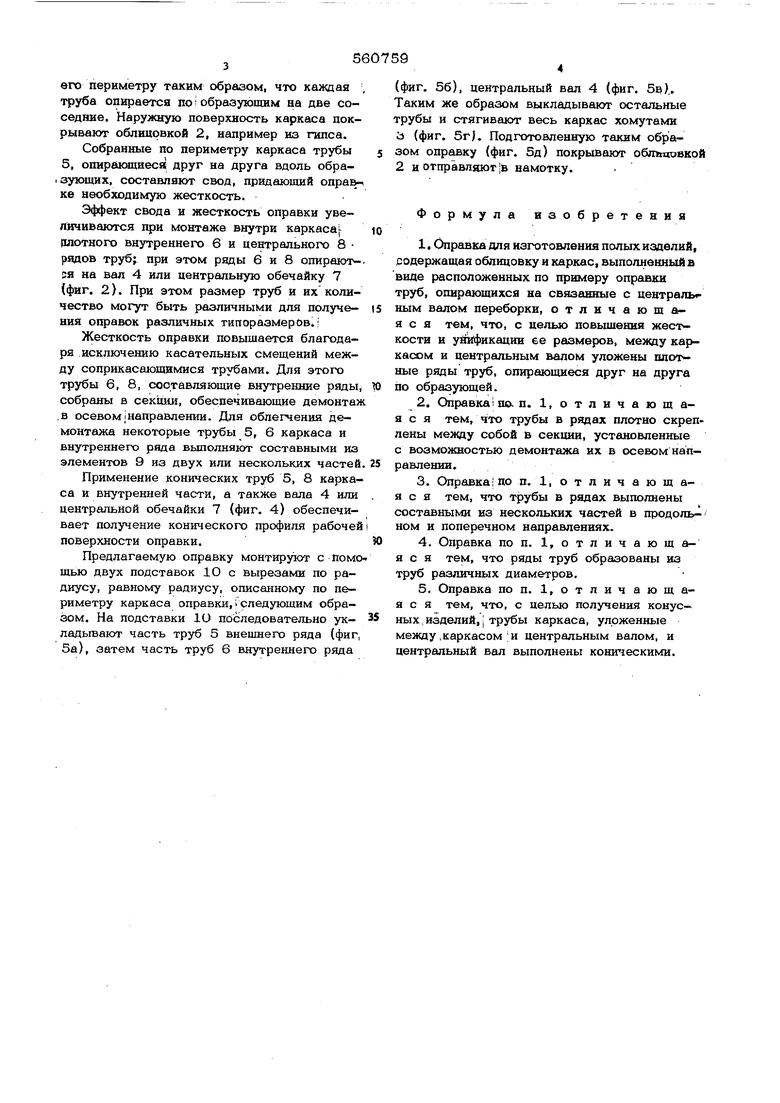

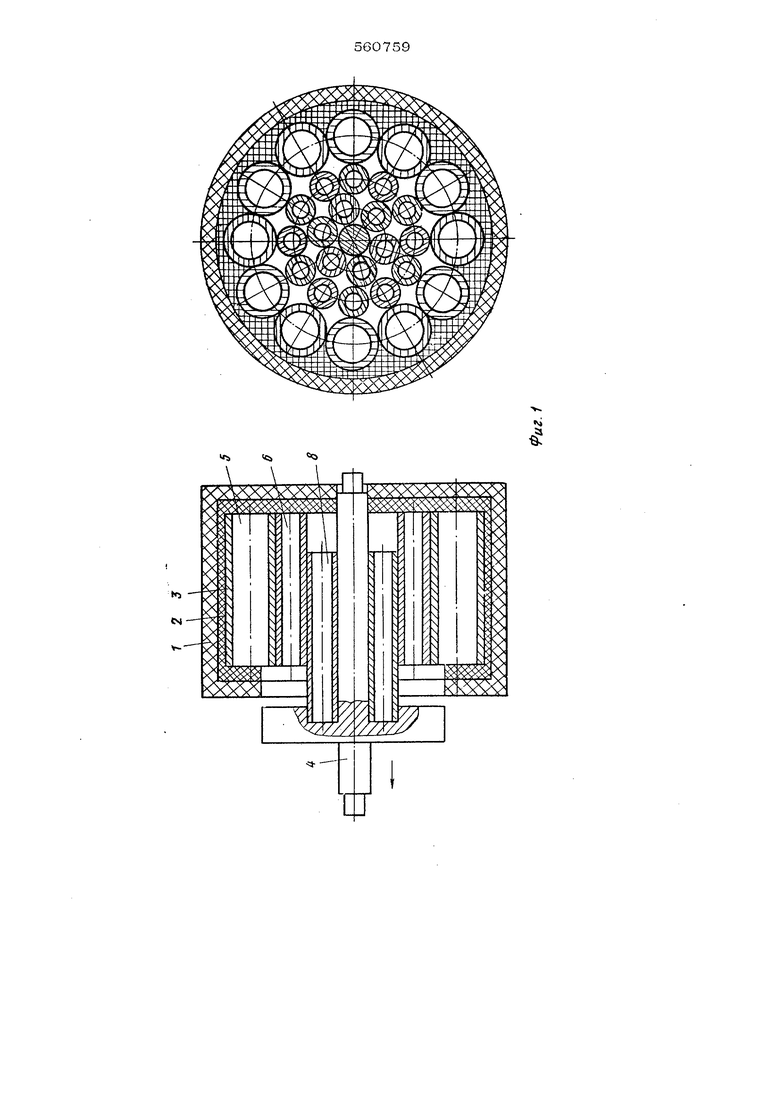

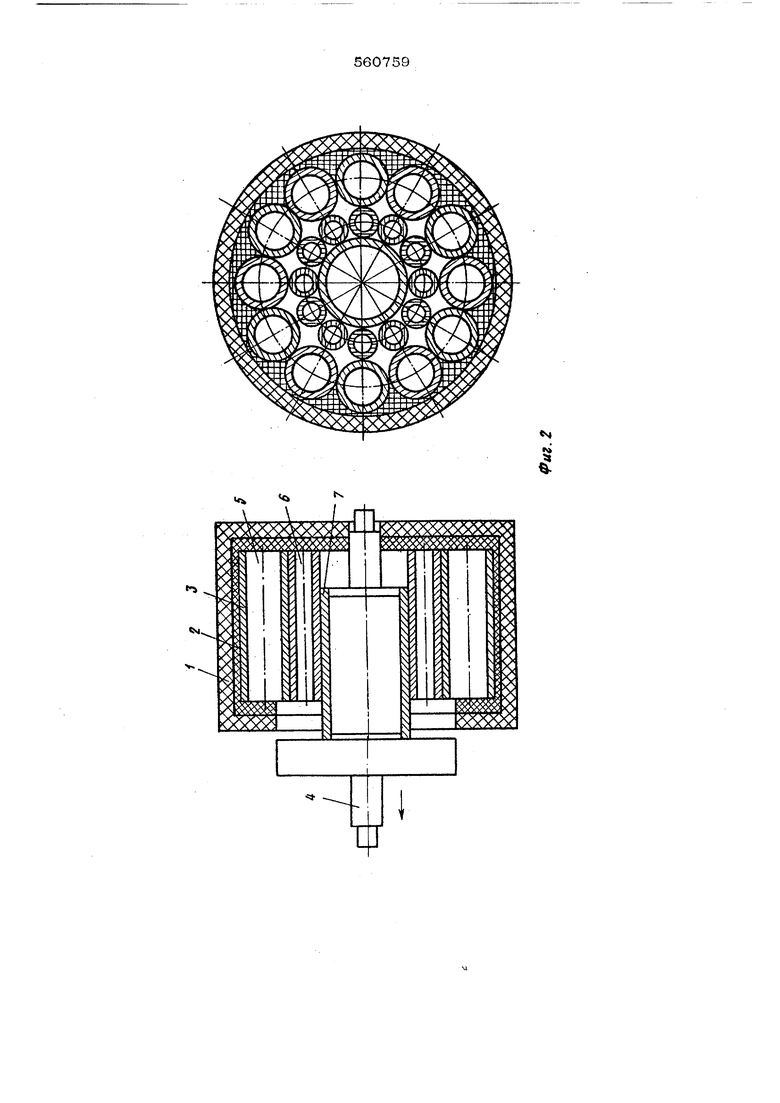

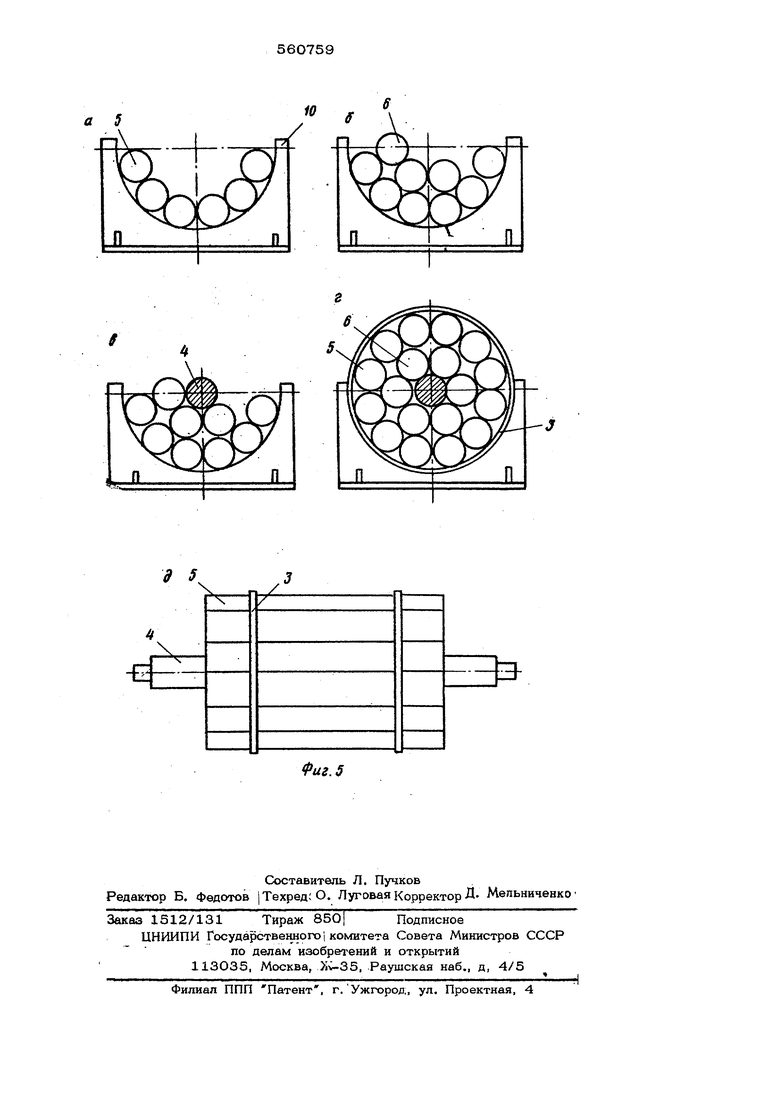

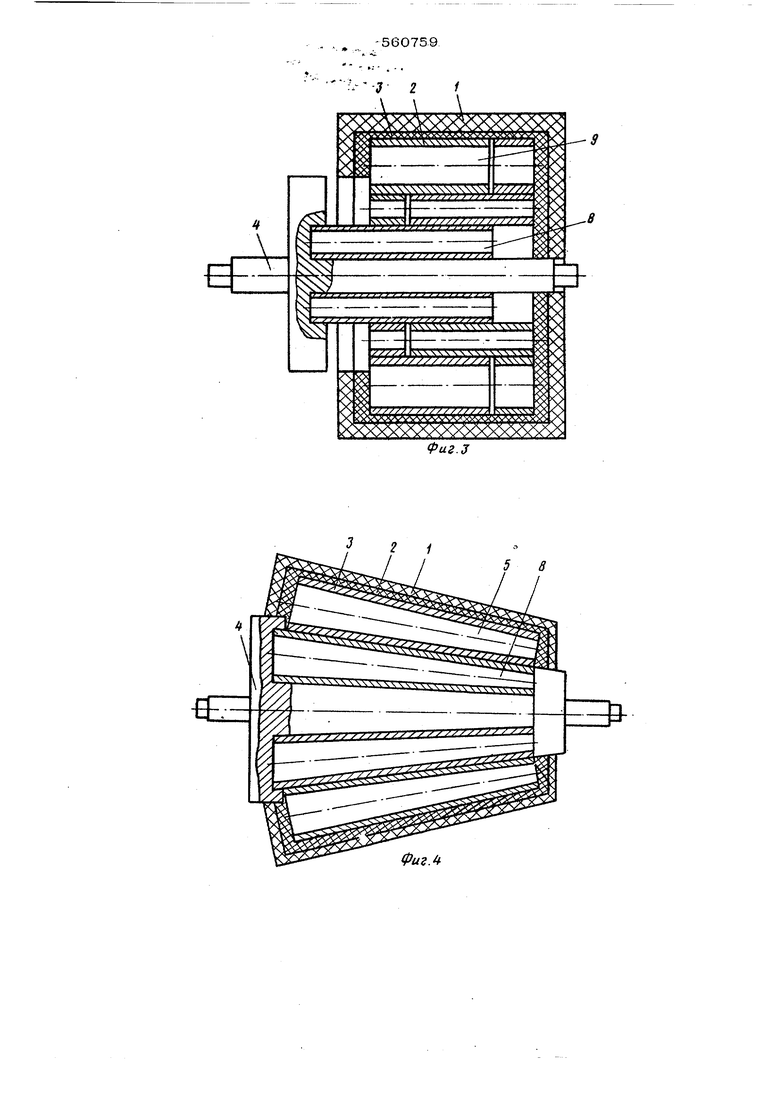

На фиг. 1-4 изображены схемы выполнения оправки, на фиг. 5 - схема монтажа оправки.

Предлагается оправка, на которой наматывают изделие 1, состоит из облицовки 2, съемного хомута 3, центрального вала 4, труб 5 каркаса, расположенных по периметру, труб 6 внутреннего ряда, центральной обечайки 7, труб 8, центральной части, элементов 9,составной по длине трубы оправки монтажной подставки 10.

Оправка (фиг. 1) представляет собой собранный на валу 4 стянутый хомутами 3 жеский каркас из труб 5, смонтированных по его периметру таким образом, что каждая труба опирается по i образующим на две соседние. Наружную поверхность каркаса покрывают облицовкой 2, например из гипса. Собранные по периметру каркаса трубы 5, опирающиеся друг на друга вдоль обра. зукнцих, составляют свод, придающий опра& ке необходимую жесткость. Эффект свода и жесткость оправки увеличиваются при монтаже внутри каркаса | цлотного внутреннего 6 и центрального 8 рядов труб; при этом ряды 6 и 8 опираютия на вал 4 или центральную обечайку 7 (фиг. 2), При этом размер труб и их количество могут быть различными для получения оправок различных типоразмеров ; Жесткость оправки повышается благодаря исключению касательных смещений между соприкасающимися трубами. Для этого

трубы 6, 8, составляющие внутренние ряды, Ю по образующей.

собраны в секции, обеспечивающие демонтаж .в осевом (Направлении. Для облегчения демонтажа некоторые трубы 5, 6 каркаса и внутреннего ряда выполняют составными из элементов 9 из двух или нескольких частей. 25

Применение конических труб 5, 8 каркаса и внутренней части, а также вала 4 или . центральной обечайки 7 (фиг. 4) обеспечивает получение конического профиля рабочей поверхности оправки.Ю

Предлагаемую оправку монтируют с помощью двух подставок Юс вырезами по радиусу, равному радиусу, описанному по периметру каркаса оправки, i следующим образом. На подставки Ю последовательно ук- 35 ладывают часть труб 5 внещнего ряда (фиг, 5а), затем часть труб 6 внутреннего ряда

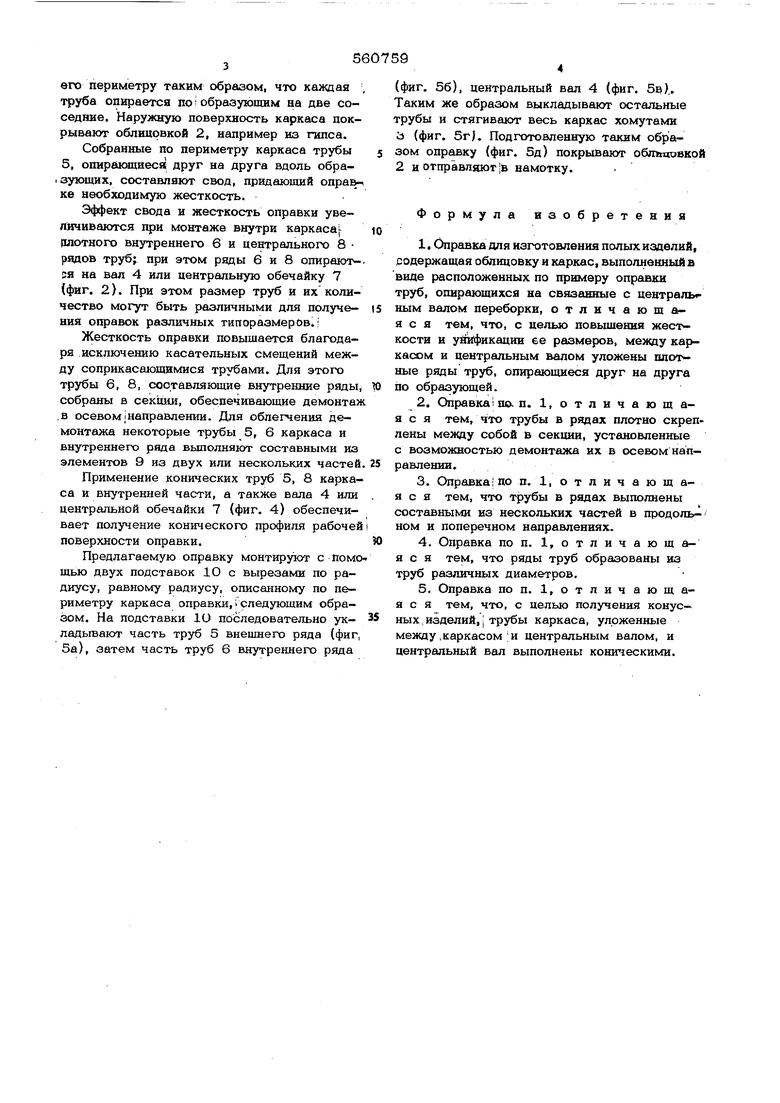

2.Оправка шхп. 1, отличающаяся тем, что трубы в рядах плотно скреплены между собой в секции, установленные

с возможностью демонтажа их в осевом направлении.

3.Оправка по п. 1, отличающаяся тем, что трубы в рядах выполнены составными из нескольких частей в продольном и поперечном направлениях.

4.Оправка по п. 1, о т л и ч а ю щ ая с я тем, что ряды труб образованы из труб различных диаметров.

5.Оправка по п. 1,отлич ающая с я тем, что, с целью получения конусных изделий, | трубы каркаса, уложенные между ,каркасом ; и центральным валом, и центральный вал выполнены коническими. (фиг. 56), центральный вал 4 (фиг. 5в}.. Таким же образом выкладывают остальные трубы и стягивают весь каркас хомутами b (фиг. 5г). Подготовленную такнм образом оправку (фиг. 5д) покрывают облшшвкой 2 и отправляют |в намотку. Формула изобретения 1. Оправка для изготовления полых иааелий, содержащая облицовку и каркас, выполненный в виде расположенных по примеру оправки труб, опирающихся на связанные с централыным валом переборки, отличающаяся тем, что, с целью повышения жесткости и унификации ее размеров, между каркасом и центральным валом уложены плотные ряды труб, опирающиеся друг на друга

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1977 |

|

SU713693A1 |

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| РЕЗЕРВУАР С ПОНТОНОМ ДЛЯ ХРАНЕНИЯ ЛЕГКОИСПАРЯЮЩИХСЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2295486C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ФОРМОВАНИЯ ВЫСОКОТОЧНЫХ КОМПОЗИТНЫХ ОБОЛОЧЕК | 2000 |

|

RU2177410C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1996 |

|

RU2116888C1 |

| РАЗБОРНАЯ ОПРАВКА ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2015 |

|

RU2593447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| Установка для изготовления арматурных каркасов труб | 1985 |

|

SU1298324A1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

«ч

д f3

Фиг. 5

Составитель Л. Пучков Редактор Б. Федотов | Техред; О. Луговая Корректор Л- Мельниченко

Заказ 1512/131Тираж 850 j Подписное

ЦНИИПИ Государственного i комитета Совета Министров СССР

по делам изобреа-ений и открытий 113035, Москва, iv-35, Раушская наб., д, 4/5

Филиал ППП Патент, г.Ужгород, ул. Проектная, 4

J 2

Фиг. У

Авторы

Даты

1977-06-05—Публикация

1974-07-08—Подача