Изобретение касается создания многослойных изделий из полимерных композиционных материалов и может найти применение в космической технике, авиации и ветроэнергетике.

Известны пакетные конструкции, состоящие из внешних несущих слоев и размещенного между ними заполнителя. В подобных конструкциях, заполнитель выполняется из прилегающих друг к другу геометрически замкнутых (полых) стеклопластиковых многогранников, основания которых образуют поверхности для соединения с обшивочными несущими слоями. Для локального упрочнения заполните- ля между боковыми гранями полых многогранников могут устанавливаться усиливающие жесткие пластины из металла.

Недостатками таких ячеистых изделий являются невысокая прочность клеевого со-, единения элементов заранее изготовленного заполнителя с внешними обшивками и большая трудоемкость клеесборочных работ.

Известна также панель, состоящая из несущего каркаса, образованного наружными листовыми обшивками с размещенными между ними ребрами жесткости в виде расположенных вплотную и скрепленных друг с другом в местах соприкосновения лонже- ронных шлангов из жесткого материала, и панель вышеуказанной конструкции, отличающаяся установкой внутри шлангов герметичных оболочек из .эластичного материала.

Недостатками такой слоистой конструкции являются небольшая продольная жест

00

ел ю

о

кость ввиду чисто кольцевой намотки шлангов из стекловолокна на формообразующие технологические стержни, трудоемкость получения самих шлангов из искусственного стекловолокна, высокая вероятность от- клонения от вертикальности к кривым несущим поверхностям фланговых (межобшивочных) ребер жесткости при опрессовке изделия внутренним давлением и, соответственно, затруднительность выемки намоточных стержней после отверждения панели.

Цель изобретения - облегчение выполнения операции съема и повышение качества изделия.

Для этого в технологическом процессе изготовления слоистой конструкции из композиционного материала путем укладки материала на оправки с установленными на них замкнутыми эластичными чехлами, вы- кладки на форму нижней обшивки, установки оправок в сборе и выкладки верхней обшивки, смыкания формы, опрессовки изделия подачей рабочей среды под давлением в полость чехлов при заданной температуре с последующим охлаждением, первый слой композиционного материала выполняют из материала, имеющего коэффициент термического линейного расширения больше аналогичного коэффициента оправки, а охлаждение осуществляют подачей хладоагента в полость формы.

Цель достигается также тем, что в устройстве для изготовления слоистой конструкции из композиционного материала, включающем форму, оправки с замкнутыми эластичными чехлами, средства подачи рабочей среды под давлением, нагрева и охлаждения изделия, эластичные чехлы снабжены жесткими пластинами, разме- щенными в стенке этих чехлов ближе к изнаночной их стороне в соответствии с формуемыми поверхностями.

Изобретение позволяет облегчить съем изделия, что обеспечивается ускоренным расхождением первого слоя укладываемого композиционного материала и оправки ввиду разности коэффициентов их линейного расширения, а также за счет принудительного характера охлаждения заготовки пода- чей хладоагента.

Изобретение позволяеттакже повысить качество изделия путем армирования оп- рессовочных эластичных чехлов жесткими пластинами, что обеспечивает собственную плоскостность и перпендикулярность к наружным обшивкам композиционной конструкции фланговых ребер жесткости. В процессе термообработки и охлаждения изделия из-за разности коэффициентов термического линейного расширения первого слоя материала и оправки происходит расхождение (отлип) композита лонжеронных элементов конструкции и технологической оснастки, что дополнительно стимулируется ускорением операции охлаждения подачей хладоагента в полость формы. При нагревании заготовки изделия первый приоправоч- ный слой материала расширится на большую величину, чем сама оправка. Оп- рессовочное давление рабочей среды удержит нанесенный на оправки композиционный материал в расширенном состоянии в течение всего времени термообработки, а при охлаждении конструкции и оснастки, причем с более быстрым темпом для второй путей подачи хладоагента, будет достигнуто максимальное значение зазоров между первым1 слоем материала и оправкой, что и облегчит удаление оснастки после завершения цикла отверждения.

Технологические, оправки снабжаются опрессовочными эластичными чехлами, в которых ближе к изнанбчной (прессующей) стороне размещаются жесткие пластины, позволяющие .выполнять формование изделия с обеспечением правильной геометрии поперечных межобшивочных ребер конструкции: их плоскостности и перпендикулярности к верхней и нижней обшивках. Размещение пластин ближе к прессующей поверхности чехлов необходимо, с одной стороны, для более жесткой пропрессовки обращенных друг к другу и соприкасающихся смежных межобшивочных ребер конструкции, а, с другой, - для сохранения достаточной эластичности приоправочной части чехлов, выступающих в роли внутреннего опрессовочного пуансона, работающего под воздействием давления рабочей среды, подаваемой в полость чехлов.

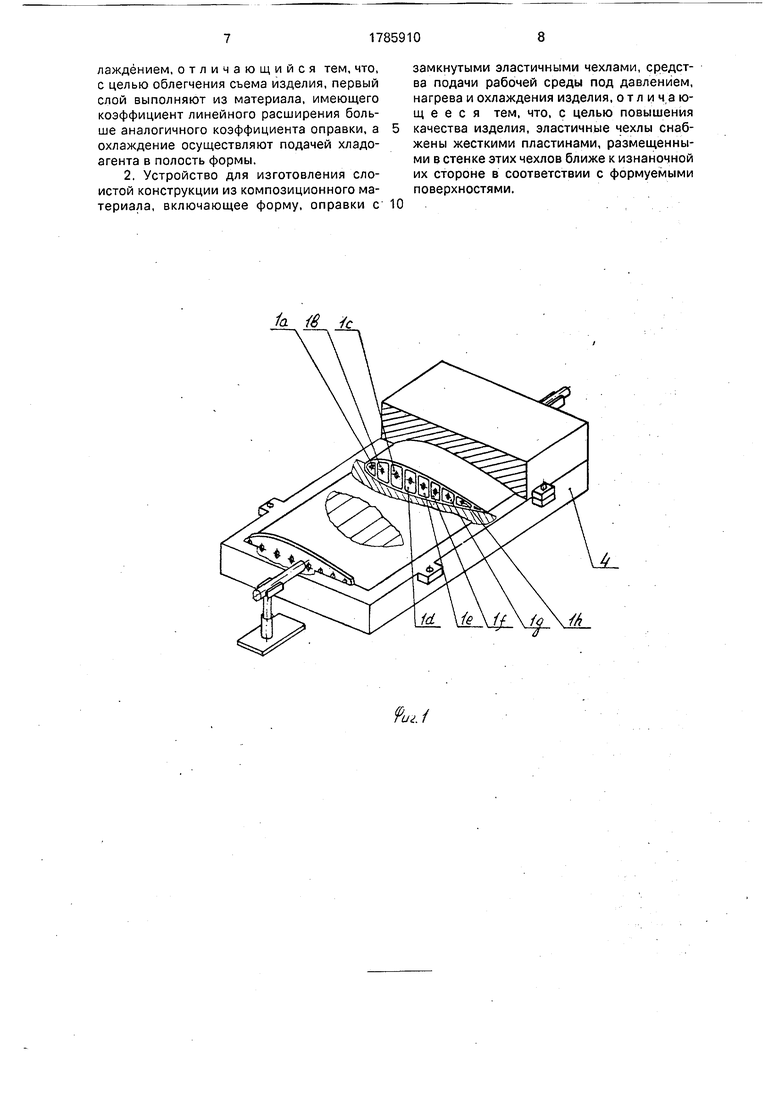

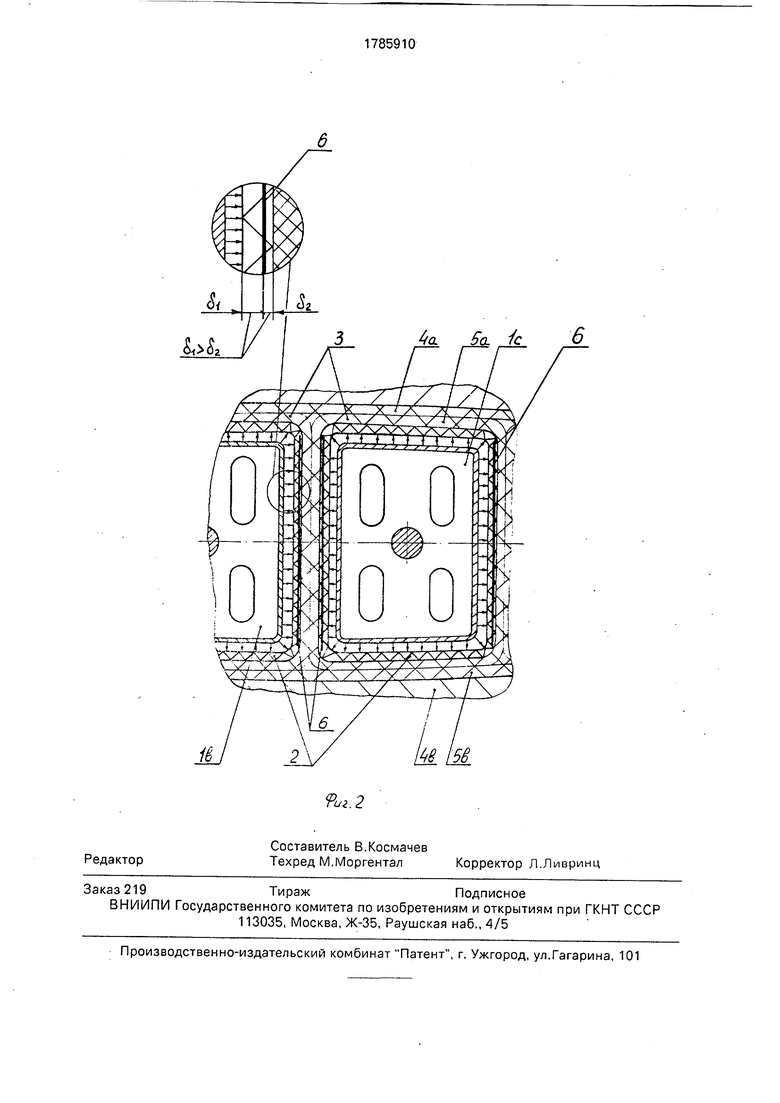

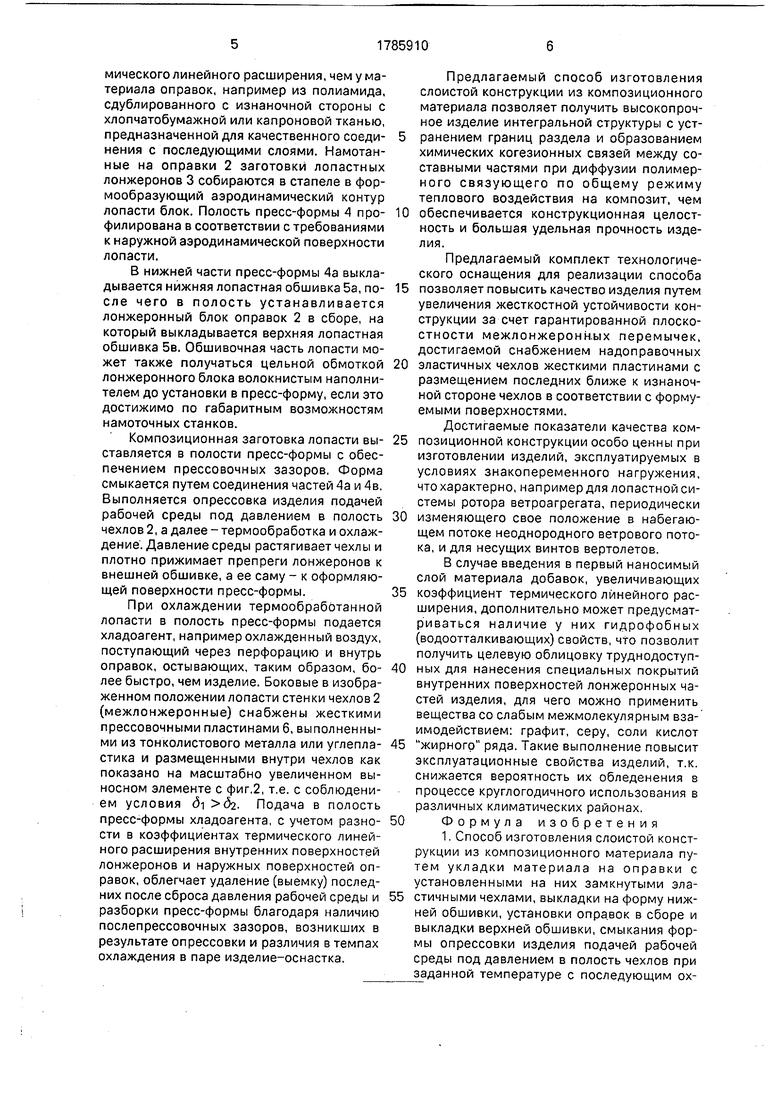

На фиг.1 показана установленная в полость пресс-формы лопасть для роторной системы ветроагрегата с частичным разрезом в аксонометрии (подобные конструкции лонжеронно-оболочечного типа структурно состоят из силовых коробчатых лонжеронов и аэродинамической обшивки и именуются монококовыми (интегральными); на фиг.2 - лопасть, формуемая в пресс-форме внутренним избыточным давлением, охватывающая два наиболее крупных лонжерона из центральной части лопасти, поперечное сечение.

На стальные технологические оправки 1 с установленными эластичными чехлами 2 намотаны препреговые волокнистые наполнители, причем первый слой лонжеронов 3 выполняется из материала с существенно большим (на порядок) коэффициентом термического линейного расширения, чем у материала оправок, например из полиамида, сдублированного с изнаночной стороны с хлопчатобумажной или капроновой тканью, предназначенной для качественного соединения с последующими слоями. Намотанные на оправки 2 заготовки лопастных лонжеронов 3 собираются в стапеле в фор- мообразующий аэродинамический контур лопасти блок. Полость пресс-формы А профилирована в соответствии с требованиями к наружной аэродинамической поверхности лопасти.

В нижней части пресс-формы 4а выкладывается нижняя лопастная обшивка 5а, после чего в полость устанавливается лонжеронный блок оправок 2 в сборе, на который выкладывается верхняя лопастная обшивка 5в. Обшивочная часть лопасти может также получаться цельной обмоткой лонжеронного блока волокнистым наполнителем до установки в пресс-форму, если это достижимо по габаритным возможностям намоточных станков.

Композиционная заготовка лопасти выставляется в полости пресс-формы с обеспечением прессовочных зазоров, Форма смыкается путем соединения частей 4а и 4в. Выполняется опрессовка изделия подачей рабочей среды под давлением в полость чехлов 2, а далее - термообработка и охлаждение. Давление среды растягивает чехлы и плотно прижимает препреги лонжеронов к внешней обшивке, а ее саму - к оформляющей поверхности пресс-формы.

При охлаждении термообработанной лопасти в полость пресс-формы подается хладоагент, например охлажденный воздух, поступающий через перфорацию и внутрь оправок, остывающих, таким образом, более быстро, чем изделие. Боковые в изображенном положении лопасти стенки чехлов 2 (межлонжеронные) снабжены жесткими прессовочными пластинами 6, выполненными из тонколистового металла или углепла- стика и размещенными внутри чехлов как показано на масштабно увеличенном выносном элементе с фиг.2, т.е. с соблюдением условия 5ч д2. Подача в полость пресс-формы хладоагента, с учетом разности в коэффициентах термического линейного расширения внутренних поверхностей лонжеронов и наружных поверхностей оправок, облегчает удаление (выемку) последних после сброса давления рабочей среды и разборки пресс-формы благодаря наличию послепрессовочных зазоров, возникших в результате опрессовки и различия в темпах охлаждения в паре изделие-оснастка.

Предлагаемый способ изготовления слоистой конструкции из композиционного материала позволяет получить высокопрочное изделие интегральной структуры с устранением границ раздела и образованием химических когезионных связей между составными частями при диффузии полимерного связующего по общему режиму теплового воздействия на композит, чем

0 обеспечивается конструкционная целостность и большая удельная прочность изделия.

Предлагаемый комплект технологического оснащения для реализации способа

5 позволяет повысить качество изделия путем увеличения жесткостной устойчивости конструкции за счет гарантированной плоскостности межлонжеронных перемычек, достигаемой снабжением надоправочных

0 эластичных чехлов жесткими пластинами с размещением последних ближе к изнаночной стороне чехлов в соответствии с формуемыми поверхностями.

Достигаемые показатели качества ком5 позиционной конструкции особо ценны при изготовлении изделий, эксплуатируемых в условиях знакопеременного нагружения, что характерно, например для лопастной системы ротора ветроагрегата, периодически

0 изменяющего свое положение в набегающем потоке неоднородного ветрового потока, и для несущих винтов вертолетов.

В случае введения в первый наносимый слой материала добавок, увеличивающих

5 коэффициент термического линейного расширения, дополнительно может предусматриваться наличие у них гидрофобных (водоотталкивающих) свойств, что позволит получить целевую облицовку труднодоступ0 ных для нанесения специальных покрытий внутренних поверхностей лонжеронных частей изделия, для чего можно применить вещества со слабым межмолекулярным взаимодействием: графит, серу, соли кислот

5 жирного ряда. Такие выполнение повысит эксплуатационные свойства изделий, т.к. снижается вероятность их обледенения в процессе круглогодичного использования в различных климатических районах.

0 Формула изобретения

1. Способ изготовления слоистой конструкции из композиционного материала путем укладки материала на оправки с установленными на них замкнутыми эла5 стичными чехлами, выкладки на форму нижней обшивки, установки оправок в сборе и выкладки верхней обшивки, смыкания формы опрессовки изделия подачей рабочей среды под давлением в полость чехлов при заданной температуре с последующим охлаждёнием, отличающийся тем, что, с целью облегчения съема изделия, первый слой выполняют из материала, имеющего коэффициент линейного расширения больше аналогичного коэффициента оправки, а охлаждение осуществляют подачей хладо- агента в полость формы.

2. Устройство для изготовления слоистой конструкции из композиционного материала, включающее форму, оправки с

0

замкнутыми эластичными чехлами, средства подачи рабочей среды под давлением, нагрева и охлаждения изделия, отличающееся тем, что, с целью повышения качества изделия, эластичные чехлы снабжены жесткими пластинами, размещенными в стенке этих чехлов ближе к изнаночной их стороне в соответствии с формуемыми поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ С ВНУТРЕННИМИ СТЕНКАМИ | 2012 |

|

RU2522725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТЕЙ С ПЕРЕМЕННЫМ ПО ИХ ДЛИНЕ КОЛИЧЕСТВОМ КОНТУРОВ | 1991 |

|

RU2043953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2616465C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2697367C1 |

Использование: для изготовления слоистой конструкции из композиционных материалов. Существо изобретения: для изготовления изделия на- формообразую- щую поверхность укладывают нижнюю обшивку, на ней располагают оправки в сборе с выложенным на них предварительно материалом, на которых установлены эластичные чехлы., укладывают верхнюю обшивку, смыкают форму и подают рабочую среду в чехлы при заданной температуре. После оп- рессовки изделие охлаждают подачей хла- доагента в полость формы, причем первый слой изделия выполняют из материала, имеющего коэффициент линейного расширения больше аналогичного коэффициента оправки. Устройство для осуществления способа имеет эластичные чехлы, снабженные жесткими пластинами, размещенными в их стенке ближе к изнаночной их стороне. 2 ил. (Л С

| 0 |

|

SU308562A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-01-07—Публикация

1990-02-19—Подача