Изобретение относится к области сварки, в частности к оборудованию для изготовления пространственных сварных арматурных каркасов труб.

Цель изобретения - расширение технологических возможностей в результате изготовления как каркаса с раструбом, так и цилиндрического каркаса меньшего диаметра, а также уменьшение ручного труда.

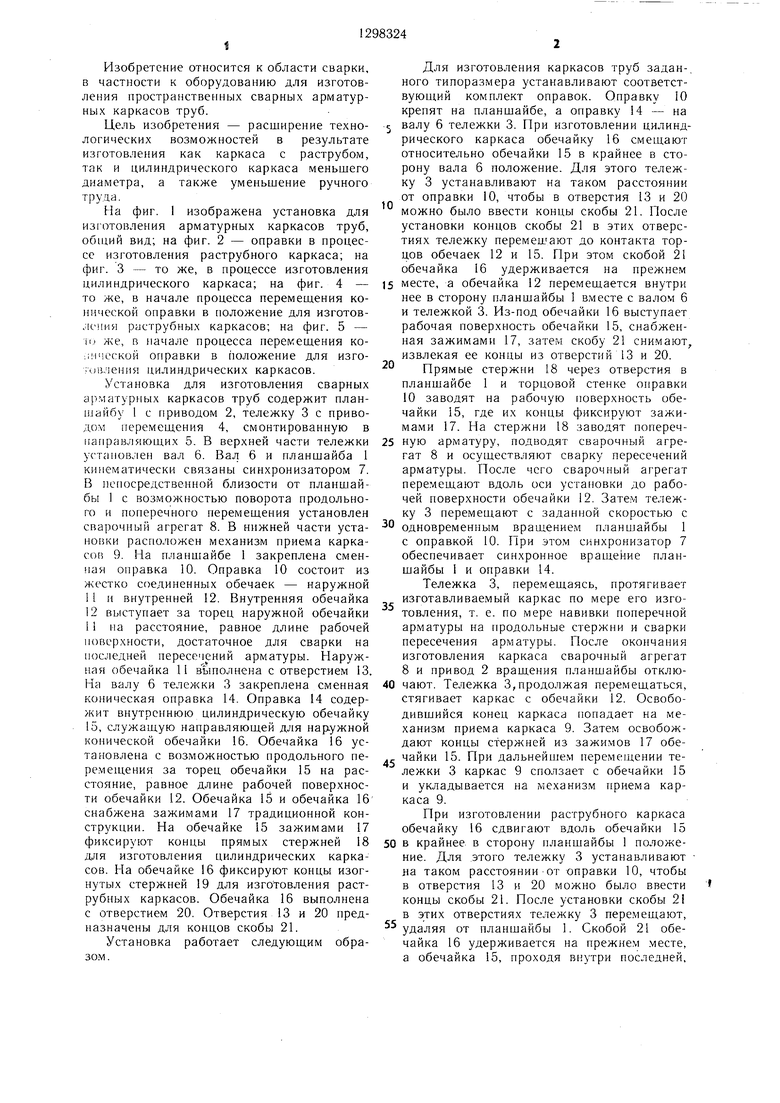

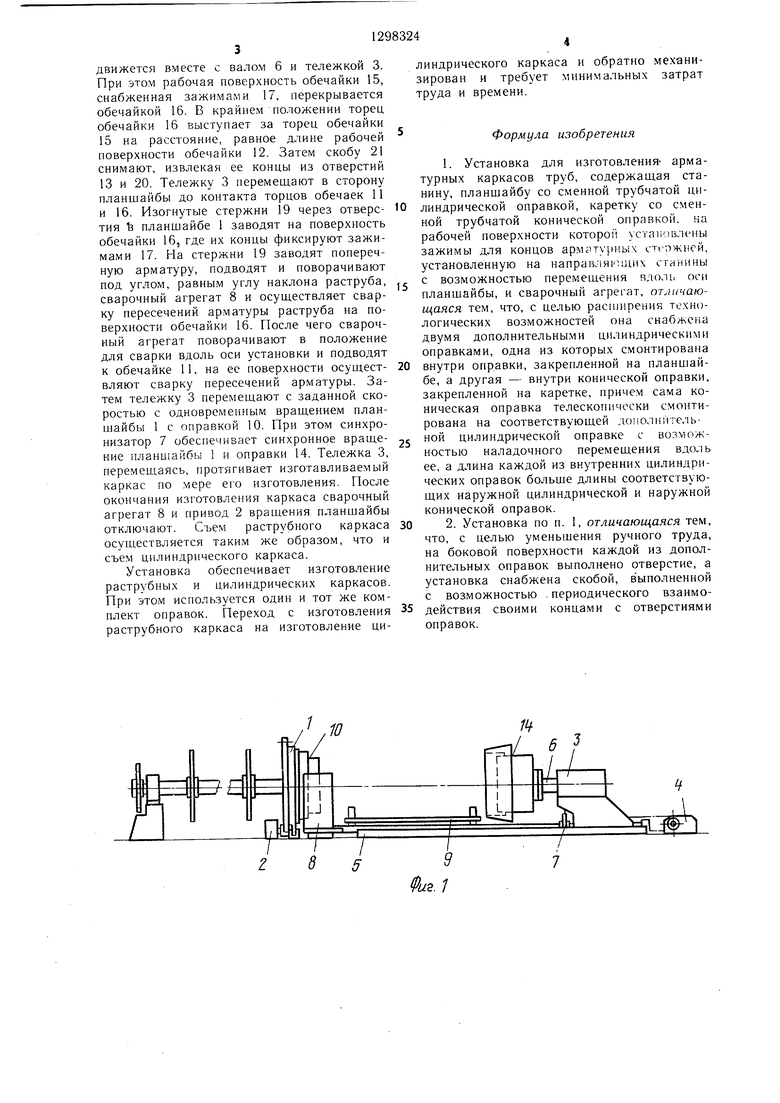

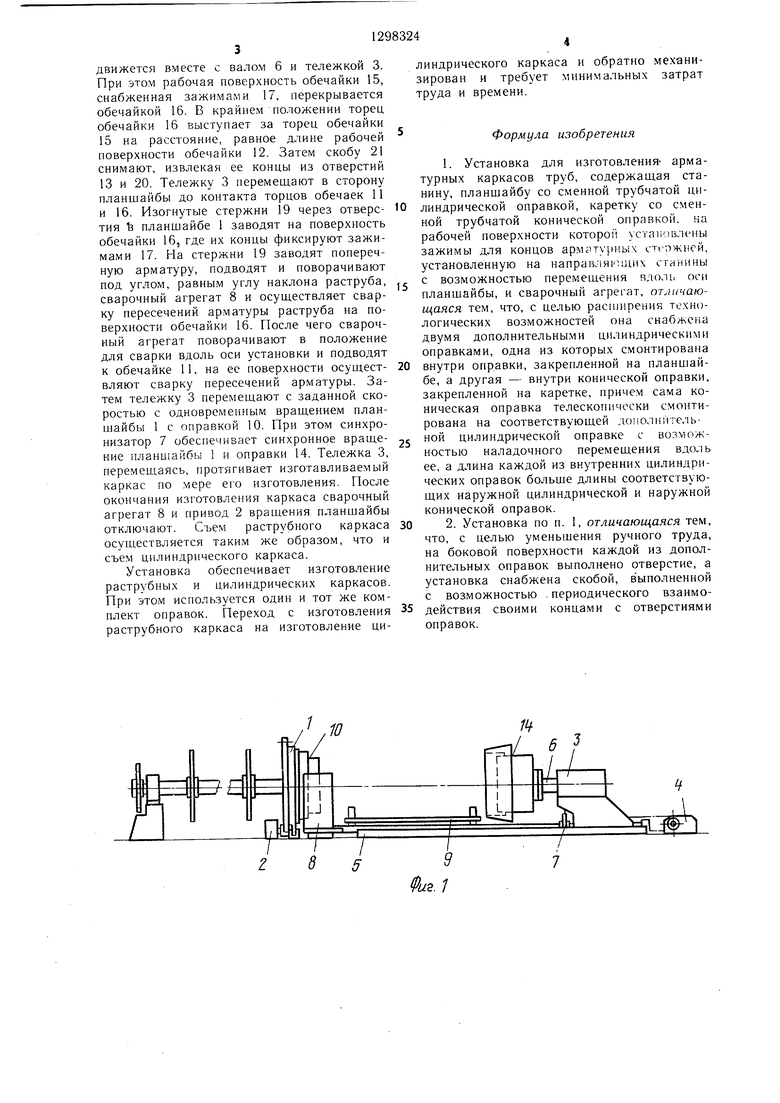

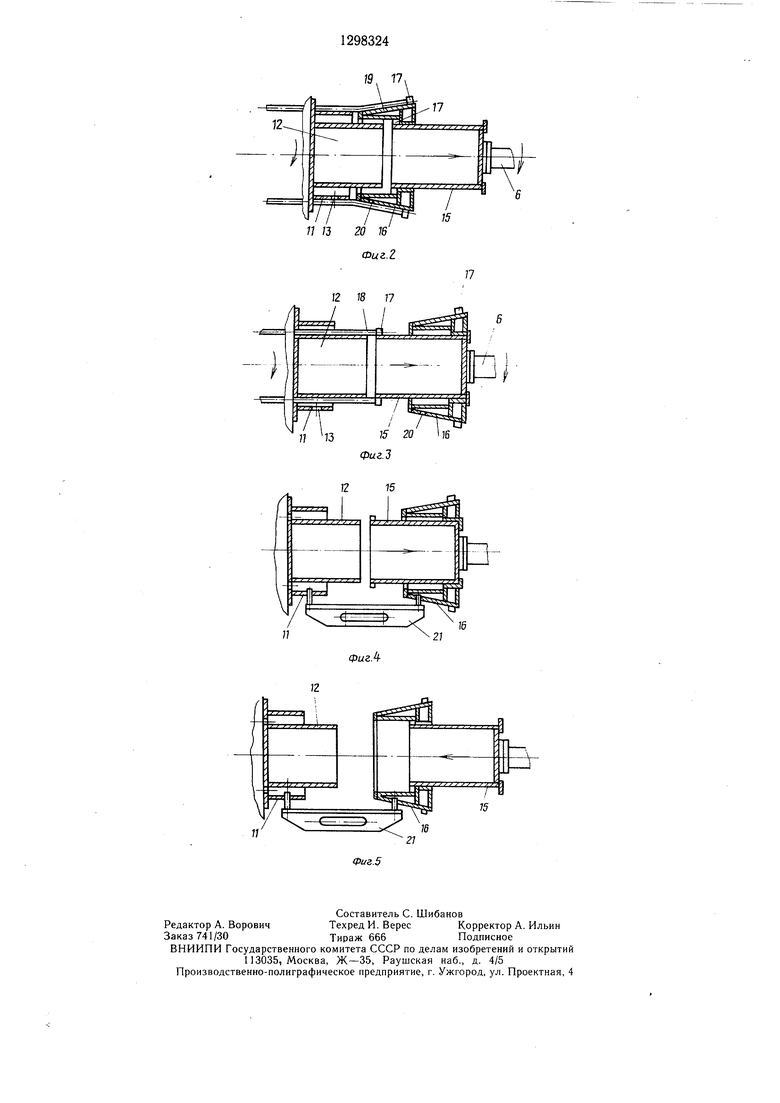

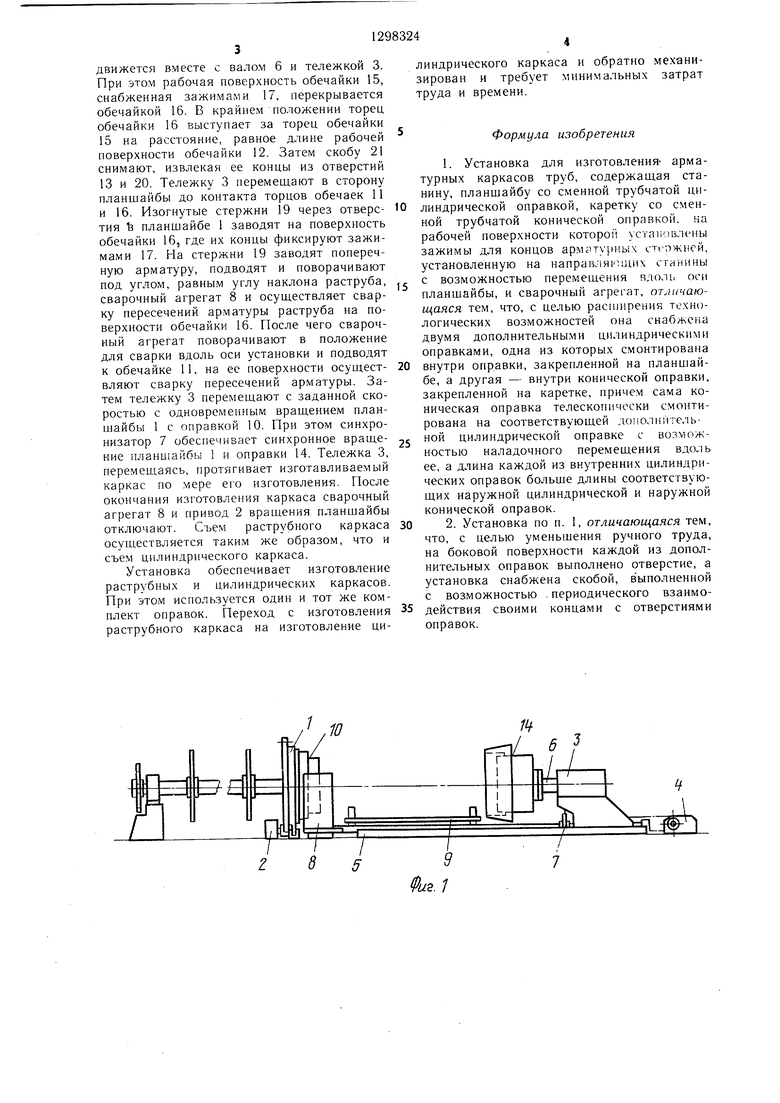

На фиг. 1 изображена установка для изг отовления арматурных каркасов труб, общий вид; на фиг. 2 - оправки в нроцес- се изготовления раструбного каркаса; на фиг. 3 - то же, в процессе изготовления цилиндрического каркаса; на фиг. 4 - то же, в начале процесса перемещения конической оправки в положение для изготовления раструбных каркасов; на фиг. 5 - И) же, в начале процесса перемещения комической оправки в юложение для изго- гчвленпя цилиндрических каркасов.

Установка для изготовления сварных арматурных каркасов труб содержит планшайбу 1 с приводом 2, тележку 3 с приводом перемещения 4, смонтированную в 1 аг1равляющих 5. В верхней части тележки установлен вал 6. Вал 6 и планшайба 1 кинематически связаны синхронизатором 7. В непосредственной близости от планшайбы 1 с возможностью поворота продольного и поперечного перемещения установлен сварочный агрегат 8. В нижней части установки расположен механизм приема каркасов 9. На планшайбе 1 закреплена сменная оправка 10. Оправка 10 состоит из жестко соединенных обечаек - наружной

I1 и внутренней 12. Внутренняя обечайка 12 выступает за торец наружной обечайки

I1на расстояние, равное длине рабочей поверхности, достаточное для сварки на последней пересечений арматуры. Наружная обечайка 11 вьшолнена с отверстием 13. На валу 6 тележки 3 закреплена сменная коническая оправка 14. Оправка 14 содержит внутреннюю цилиндрическую обечайку 15, служащую направляющей для нар.ужной конической обечайки 16. Обечайка 16 установлена с возможностью продольного пе- ре.мещения за торец обечайки 15 на расстояние, равное длине рабочей поверхности обечайки 12. Обечайка 15 и обечайка 16 снабжена зажимами 17 традиционной конструкции. На обечайке 15 зажимами 17 фиксируют концы прямых стержней 18 для изготовления цилиндрических каркасов. На обечайке 16 фиксируют концы изогнутых стержней 19 для изготовления раструбных каркасов. Обечайка 16 выполнена с отверстием 20. Отверстия 13 и 20 предназначены для концов скобы 21.

Установка работает следующим образом.

Для изготовления каркасов труб задан-, ного типоразмера устанавливают соответствующий комплект оправок. Оправку 10 крепят на планшайбе, а оправку 14 - на

валу 6 тележки 3. Нри изготовлении цилиндрического каркаса обечайку 16 смещают относительно обечайки 15 в крайнее в сторону вала 6 положение. Для этого тележку 3 устанавливают на таком расстоянии от оправки 10, чтобы в отверстия 13 и 20 можно было ввести концы скобы 21. После установки концов скобы 21 в этих отверстиях тележку перемешают до контакта торцов обечаек 12 и 15. При этом скобой 21 обечайка 16 удерживается на прежне.м

месте, а обечайка 12 перемещается внутри нее в сторону планшайбы 1 вместе с валом 6 и тележкой 3. Из-под обечайки 16 выступает рабочая поверхность обечайки 15, снабженная зажимами 17, затем скобу 21 снимают, извлекая ее концы из отверстий 13 и 20.

Прямые стержни 18 через отверстия в планшайбе 1 и торцовой стенке оправки 10 заводят на рабочую поверхность обечайки 15, где их концы фиксируют зажимами 17. На стержни 18 заводят попереч5 ную арматуру, подводят сварочный агрегат 8 и осуществляют сварку пересечений арматуры. После чего сварочный агрегат перемещают вдоль оси установки до рабочей поверхности обечайки 12. Затем тележку 3 перемещают с заданной скоростью с

0 одновременным вращением планшайбы 1 с оправкой 10. При этом синхронизатор 7 обеспечивает синхронное вращение планшайбы 1 и онравки 14.

Тележка 3, перемешаясь, протягивает изготавливаемый каркас по мере его изготовления, т. е. по мере навивки поперечной арматуры на продольные стержни и сварки пересечения арматуры. После окончания изготовления каркаса сварочный агрегат 8 и привод 2 врашения планшайбы отклю0 чают. Тележка 3, продолжая перемещаться, стягивает каркас с обечайки 12. Освободившийся конец каркаса попадает на механизм приема каркаса 9. Затем освобождают концы стержней из зажимов 17 обечайки 15. При дальнейшем перемещении тележки 3 каркас 9 сползает с обечайки 15 и укладывается на механизм приема каркаса 9.

При изготовлении раструбного каркаса обечайку 16 сдвигают вдоль обечайки 15

0 в крайнее, в сторону планшайбы 1 положение. Для этого тележку 3 устанавливают ла таком расстоянии-от оправки 10, чтобы в отверстия 13 и 20 можно было ввести концы скобы 21. После установки скобы 2 в этих отверстиях тележку 3 перемещают,

удаляя от планшайбы 1. Скобой 21 обечайка 16 удерживается на прежнем месте, а обечайка 15, проходя внутри последней.

5

движется вместе с валом 6 и тележкой 3. При этом рабочая поверхность обечайки 15, снабженная зажимами 17, перекрывается обечайкой 16. В край)1ем положении торец обечайки 16 выступает за торец обечайки 15 на расстояние, равное длине рабочей поверхности обечайки 12. Затем скобу 21 снимают, извлекая ее концы из отверстий 13 и 20. Тележку 3 перемещают в сторону планшайбы до контакта торцов обечаек 11 и 16. Изогнутые стержни 19 через отверстия Ъ планшайбе 1 заводят на поверхность обечайки 16, где их концы фиксируют зажимами 17. На стержни 19 заводят поперечную арматуру, подводят и поворачивают под углом, равным углу наклона раструба, сварочный агрегат 8 и осуш,ествляет сварку пересечений арматуры раструба на поверхности обечайки 16. После чего сварочный агрегат поворачивают в положение для сварки вдоль оси установки и подводят к обечайке 11, на ее поверхности осуществляют сварку пересечений арматуры. Затем тележку 3 перемешают с заданной скоростью с одновременным вращением планшайбы 1 с оправкой 10. При этом синхронизатор 7 обеспечивает синхронное вращение планшайбы 1 и оправки 14. Тележка 3, перемещаясь, протягивает изготавливаемый каркас по мере его изготовления. После окончания изготовления каркаса сварочный агрегат 8 и привод 2 вращения планшайбы отключают. Съем раструбного каркаса осуществляется таким же образом, что и съем цилиндрического каркаса.

Установка обеспечивает изготовление раструбных и цилиндрических каркасов. При этом используется один и тот же комплект оправок. Переход с изготовления раструбного каркаса на изготовление циZ

линдрического каркаса и обратно механизирован и требует минимальных затрат труда и времени.

Формула изобретения

1. Установка для изготовления- арматурных каркасов труб, содержащая станину, планщайбу со сменной трубчатой цилиндрической оправкой, каретку со сменной трубчатой конической оправкой, на рабочей поверхности которой уста11()влены зажимы для концов арматурных стеожней, установленную на направля101)1и станины с возможностью перемещения вдоль оси планшайбы, и сварочный агрегат, отличающаяся тем, что, с целью расширения технологических возможностей она снабжена двумя дополнительными цилиндрическими оправками, одна из которых смонтирована

внутри оправки, закрепленной на планшайбе, а другая - внутри конической оправки, закрепленной на каретке, причем сама коническая оправка телескопически смонтирована на соответствующей дополпптельной цилиндрической оправке с возможностью наладочного перемешения вдоль ее, а длина каждой из внутренних цилиндрических оправок больше длины соответствующих наружной цилиндрической и наружной конической оправок.

2. Установка по п. 1, отличающаяся тем, что, с целью уменьшения ручного труда, на боковой поверхности каждой из дополнительных оправок выполнено отверстие, а установка снабжена скобой, выполненной с возможностью .периодического взаимодействия своими концами с отверстиями оправок.

us.1

; 13 20 16

азиг.2. 12 18 77

75

77

7 13

У

/

75 20 Фиг.З

12

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации деталей | 1985 |

|

SU1283009A1 |

| Установка для изготовления арматурных каркасов железобетонных изделий | 1987 |

|

SU1435734A2 |

| Устройство для сварки пространственных арматурных каркасов | 1977 |

|

SU660757A1 |

| Способ изготовления арматурных каркасов | 1989 |

|

SU1740594A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 1970 |

|

SU259344A1 |

| Устройство для изготовления конических арматурных каркасов | 1980 |

|

SU903540A1 |

| Устройство для сварки арматурных пространственных каркасов | 1983 |

|

SU1174210A1 |

| Станок для изготовления арматурных каркасов | 1971 |

|

SU530937A1 |

| Устройство для управления процессом сварки арматурных каркасов | 1976 |

|

SU554972A1 |

| Станок для изготовления арматурных каркасов железобетонных труб и тому подобных изделий | 1956 |

|

SU137658A1 |

Изобретение относится к области сварки, в частности к оборудованию для изготовления пространственных сварных арматурных каркасов труб. Цель изобретения - расширение технологических возможностей в результате изготовления как каркаса с раструбом, так и цилиндрического каркаса меньшего диаметра. Установка содержит станину, планшайбу с наружной и высту- паюш,ей из нее внутренней цилиндрическими оправками, каретку с внутренней цилиндрической и наружной конической оправками. При наладке путем перемещения конической оправки по внутренней в рабочее положение приводятся поочередно наружная или внутренняя оправка. Для использования привода каретки при перемещении конической оправки она связывается оправкой, закрепленной на планшайбе. 1 з.п.ф-лы, 5 ил.

Составитель С. Шибанов

Редактор А. ВоровичТехред И. ВересКорректор А. Ильин

Заказ 741/30Тираж 666Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская каб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХКАРКАСОВ | 0 |

|

SU259344A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-03-23—Публикация

1985-07-01—Подача