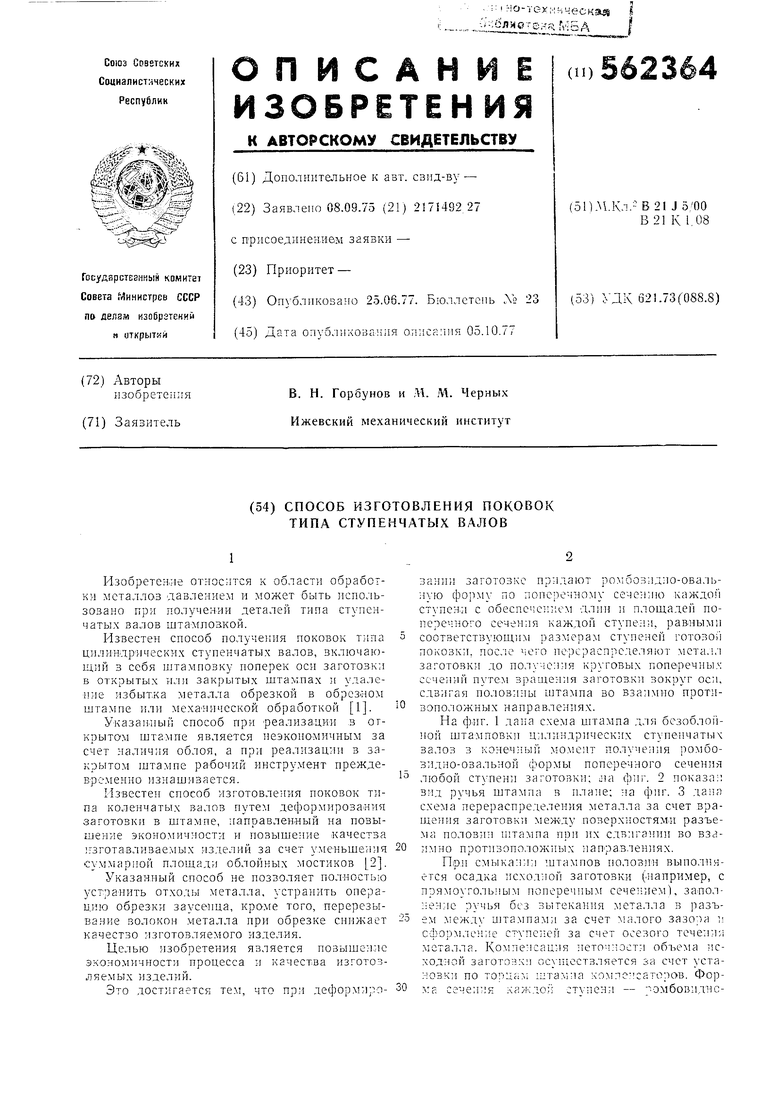

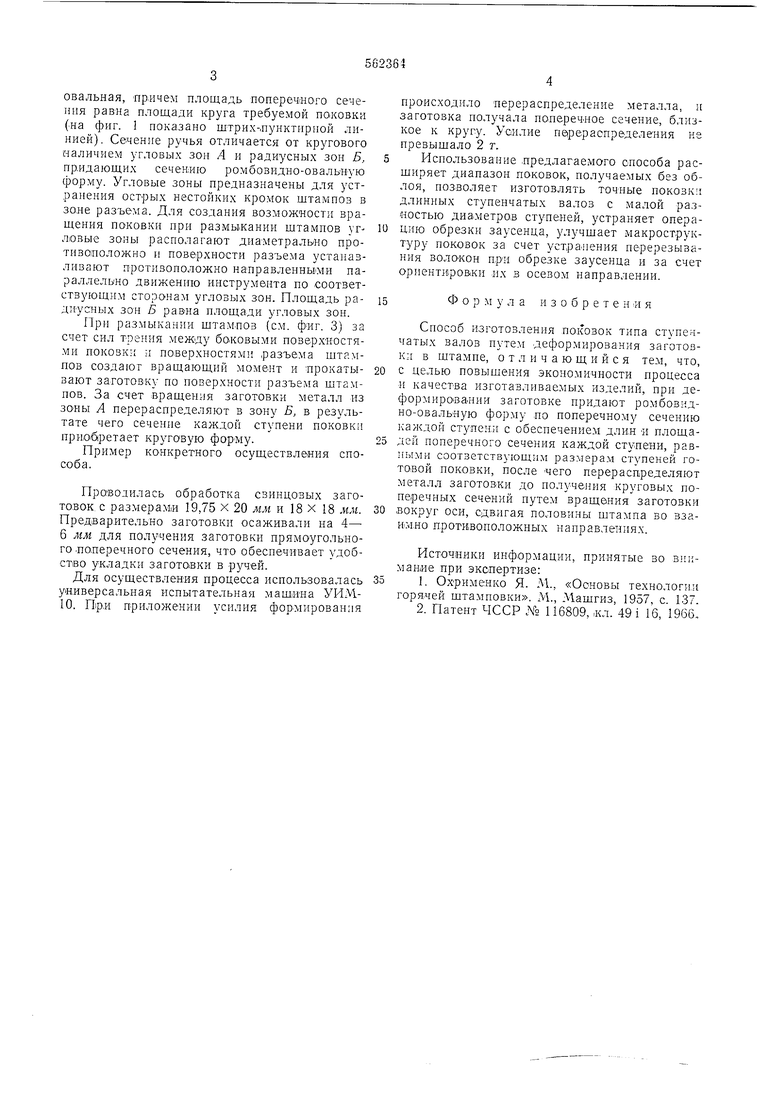

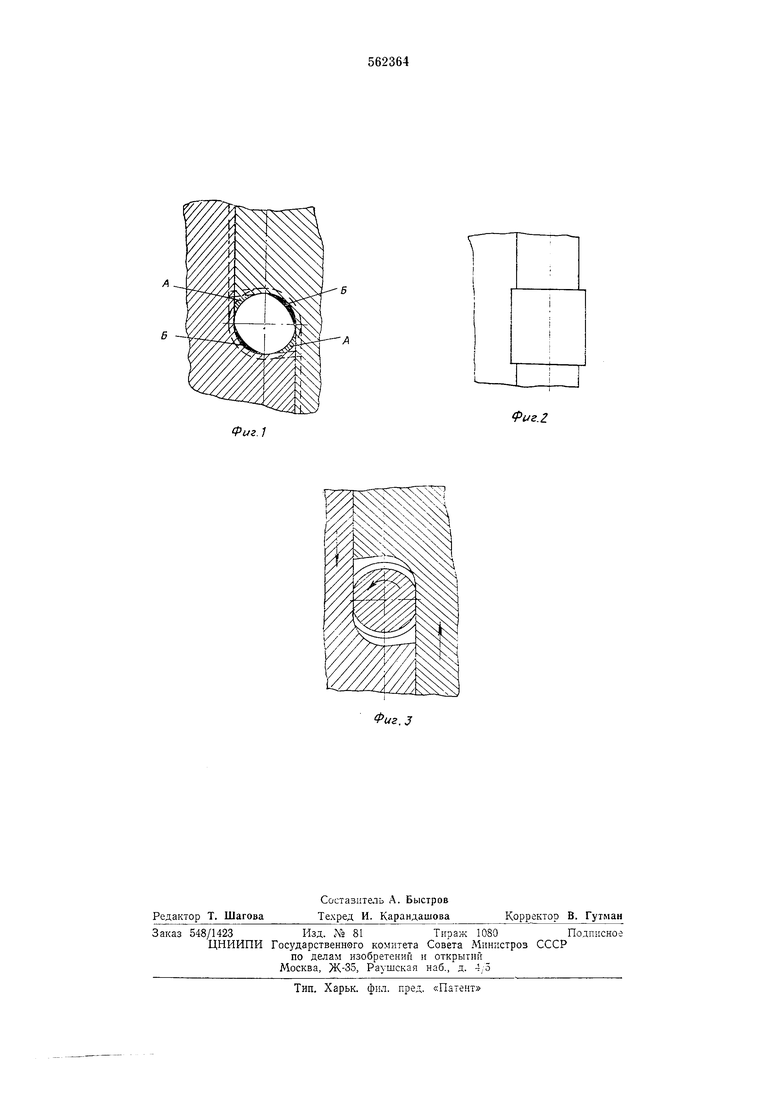

Изобретение отиое;1тся к области обработки металлов аавлеиием и может быть использовано при получении деталей типа ступенчатых валов шта-мпонкой. Известен способ получения поковок цилиндр ических ступенчатых валов, включающий в себя штамиовку поперек оси заготовки в Открытых или закрытых штампах и удаление избытка металла обрезкой в обрезном штамне или механичсской обработкой 1. Указанный способ при реализадии в открытом штампе является неэкономичным за счет наличия облоя, а при реализации в закррмтом штампе рабочий инструмент преждевременно изнашивается. Известен способ изготовления иоковок типа коленчатых валов путем деформирования заготовки в штампе, направленный на повышение экономичности и повышение качества изготавливаемых изделий за счет уменьшения суммарной плошади облойных мостиков 2. Указанный способ не позволяет полностью устранить отходы металла, устранить оиерацню обрезки заусенпа, краме того, перерезывание волокон металла при обрезке сиижает качество изготовляемого изделия. Целью изобретения является повышение экономичности процесса и качества изготовляемых изделий. Это достигается тем, что при деформирозании заготовке придают ромоовидно-овальи ю форму по поиеречному сечению каждом стуиени с обееиече;;ием длин is плош,адей иоперечного сечеиия каждой стуие;п1, равными соответств ющим размерам ступеней roTOBoii иоковки, иосле чего перераспределяют мета.л заготовки до иолхчения круговых поперечных сечений путем вращения заготовки вокруг оси, сдвигая половины штампа во взаимио противоположных направлениях. На фпг. 1 дана схема штампа для безобло иой штамповки цилиндрических ступенчатых валов в конеч} ый момент получения ромбоз;1дно-овальной формы поперечного сечения любой стунен; заготовки; dia фИ1 2 иоказа:; вид ручья штамна в илаие; на фиг. 3 дана схема перераспределения металла за счет вранления заготовки меж-ду поверхностям и разъема половин Н тампа при их сдвигании во взаимно противоположных направлениях. Прн смыкании гитамнов половин выполняется осадка исходной заготовки (;1апример, с ирямоугольным иоиеречпым сечением), запол;;ение ручья без вытекания металла в разъем между штамиами за счет л алого зазора li сформление ст-уп ей за счет осевого тсчени;; металла. Комненсация неточности объема псходной заготовки ос нпсствляется за счет устаHOBKii по тоннам пггамна комленсагоров. ФорV.K сечения каждой CTVHCHH - омбовиднсовальная, пр.ичем площадь поперечиого сечепня равна площади круга требуемой по-ковка (на фиг. 1 показано штрих-пунктнрной линией). Сечение ручья отличается от кругового наличием угловых зон А и радиусных зон Б, придающих сечению ромбовидно-овальную форму. Угловые зоны предназначены для устранения острых нестойких кромок штампов в золе разъема. Для создания возможности вращения паковки при размьжании щтамиов угловые зоны располагают дна.метральНо противоположно и поверхности разъе.ма устанавливают противоположно направленны и параллельно движению инструмента по соответствующим сторонам угловых зон. Площадь радиусных зон Б равна площади угловых зон.

При размыкании (см. фИг. 3) за счет сил тления между бобковыми поверхностями поковки II поверхностями разъема илтампов создают вращающий момент и прокатывают заготовку по поверхности разъема штампов. За счет вращения заготовки металл из зоны А перераспределяют в зону Б, в резу.тьтате чего сечение каждой ступени поковки приобретает круговую форму.

Пример конкретного осуществления способа.

Проводилась обработка свинцовых заготовок с размерами 19,75 х 20 мм и 18 х 18 мм. Предварительно заготовки осаживали на 4- 6 мм для получения заготовки прямоугольного лолеречного сечения, что обеспечивает удобство укладки заготовки в ручей.

Для осуществления процесса использовалась универсальная испытательная машина УИМ10. П|р,и приложен} и усилия формирования

происходило перераспределение металла, и заготовка получала полеречное сечение, близкое к кругу. Усилие пе|рераспределения не превышало 2 г.

Использование предлагаемого способа расширяет диапазон поковок, получаемых без обЛОЯ, позволяет изготовлять точные ПОКОВК

длинных ступенчатых валов с малой разностью диа.метров ступеней, устраняет операцию обрезки заусенца, улучшает макроструктуру поковок за счет устранения перерезывания волокон прИ обрезке заусенца и за счет ориенти:ров,ки их в осевом направлении.

Формула изобретен И я

Способ изготовления поковок типа ступенчатых валов путем дефор.мирования заготовки в штампе, отличающийся тем, что,

с целью повышения экономичности процесса и качества изготавливаемых изделий, при дефор.мир01ваиии заготовке придают ромбовидно-овальную форму по поперечному сечению ;аждой ступени с обеспечением длин и площадей поперечного сечения каждой ступени, равными соответствующим размерам ступеней готовой поковки, после -чего перераспределяют металл заготовки до получения круговых поперечных сечений путем вращения заготовки

вокруг оси, сдвигая половины штампа во взаимно противоположных направлениях.

Источники информации, принятые во внимание при экспертизе:

1. Охрименко Я. М., «Основы технологии горячей штамповки. М., Машгиз, 1957, с. 137.

2. Патент ЧССР Л 116809, ,кл. 491 16, 1966,

Риг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Штамп для изготовления поковок типа вал | 1990 |

|

SU1738459A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2753482C1 |

| Штамп для открытой объемной штамповки поковок | 1991 |

|

SU1821286A1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

Авторы

Даты

1977-06-25—Публикация

1975-09-08—Подача