радиусу. В результате этого внешняя грань становится толще, чем внутренняя. После окончания деформации слитка охлаждение граней производят с одинаковой интенсивностью. В процессе разливки регулируют расходы охладителя ,по граням и замеряют их температуру.

Однако Ори разгибе слитка в виду разности толщины граней слит«а происходит их неравномерная деформация. Более тонкая грань претерпевает большую степень деформации, чем толстая, приводные валки нагружаются неравномерно, на фронте кристаллизации по вогнутой грани возникают значительные растягивающие -напряжения, приводящие к появлению внутренних и наружных трещин и браку слитков.

Цель изобретения - исключить растягивающие напряжения у фронта кристаллизации при разгибе слитка и устранение внутренних трещин при разливке на установках с переменной кривизной технологической оси с увеличивающимся радиусом разгиба.

Для этого в процессе разливки до зоны разгиба на участке, составляющем 0,3-0,4 ее длины, (Грань по .малому радиусу охлаждают интенсивнее, чем грань по большому радиусу, до разницы температур поверхностей этих граней в начале зоны разгиба, равной 50- 150°С, а в зоне разгиба температуру поверхности грани по малому радиусу сохраняют постоянной, грань же по большому радиусу продолжают охлаждать до выравнивания температур поверхностей в конце зоны разгиба.

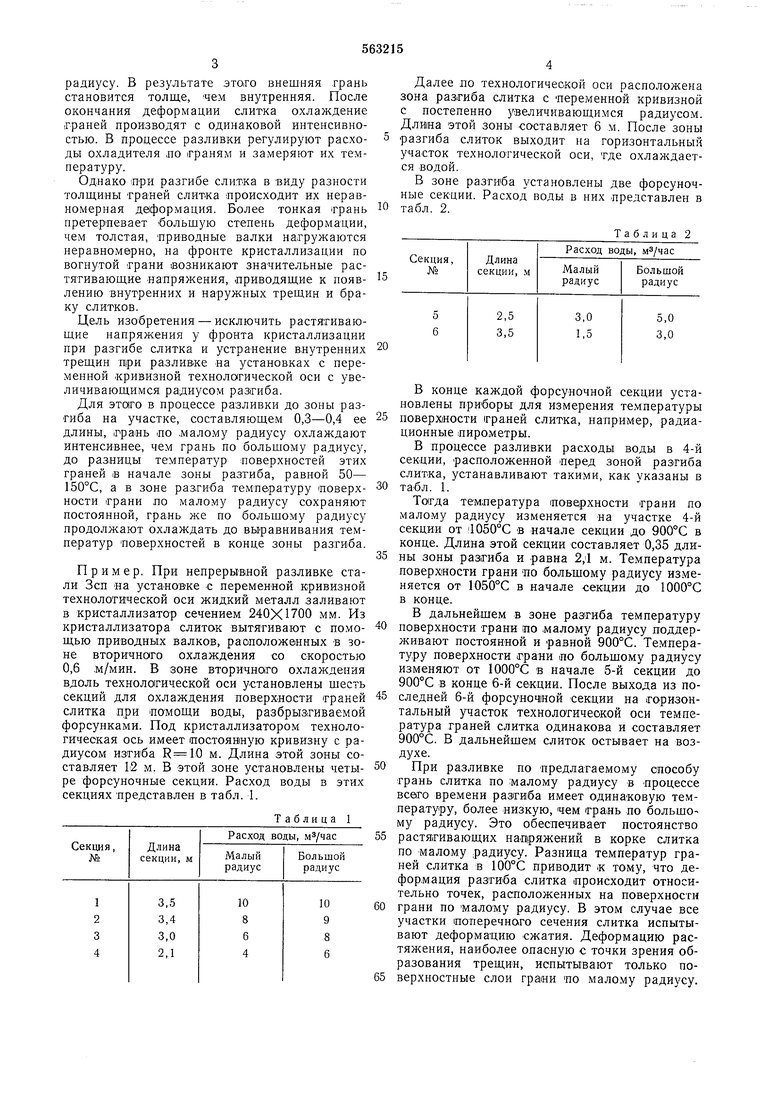

Пример. При непрерывной разливке стали Зсп на установке € переменной кривизной технологической оси жидкий металл заливают в кристаллизатор сечением 240X1700 мм. Из кристаллизатора слиток вытягивают с помощью приводных валков, расположенных в зоне вторичного охлаждения со скоростью 0,6 .м/мин. В зоне вторичного охлаждения вдоль технологической оси установлены щесть секций для охлаждения поверхности граней слитка при помощи воды, разбрызгиваемой форсунками. Под кристаллизатором технологическая ось имеет тостояниую кривизну с радиусом изгиба м. Длина этой зоны составляет 12 м. В этой зоне установлены четыре форсуночные секции. Расход воды в этих секциях представлен в табл. I.

Таблица 1

Далее ло технологической оси расположена зона разгиба слитка с переменной кривизной с постепенно увеличивающимся радиусом. Длина этой зоны составляет 6 м. После зоны разгиба слиток выходит на горизонтальный участок технологической оси, тде охлаждается водой.

В зоне разгиба установлены две форсуночные секции. Расход воды в них представлен в табл. 2.

Таблица 2

В конце каждой форсуночной секции установлены приборы для измерения температуры

поверхности граней слитка, например, радиационные пирометры.

В процессе разливки расходы воды в 4-й секции, расположенной перед зоной разгиба слитка, устанавливают такими, как указаны в

табл. 1.

Тогда температура 1пове1рхности грани по малому радиусу изменяется на участке 4-й секции от 1050°С в начале секции до 900°С в конце. Длина этой секции составляет 0,35 длины зоны разгиба и равна 2,1 м. Температура поверхности грани яо большому радиусу изменяется от 1050°С в начале секции до 1000°С в конце. В дальнейшем в зоне разгиба температуру

поверхности грани по .малому радиусу поддерживают постоянной и равной 900°С. Температуру поверхности грани по большому радиусу изменяют от 1000°С в начале 5-й секции до 900°С в конце 6-й секции. После выхода из последней 6-й форсуношной секции на горизонтальный участок технолотичеокой оси температура граней слитка одинакова и составляет 900°С. В дальнейшем слиток остывает на воздухе.

При разливке по предлагаемому способу грань слитка по малому радиусу в процессе всего времени разгиба имеет одинаковую температуру, более низкую, чем грань по большому радиусу. Это обеспечивает постоянство

растягивающих напряжений в корке слитка по малому радиусу. Разница температур граней слитка в 100°С приводит к тому, что деформация разгиба слитка происходит относительно точек, расположенных на поверхности

грани по малому радиусу. В этом случае все участки поперечнаго сечения слитка испытывают деформацию сжатия. Деформацию растяжения, наиболее опасную с точки зрения образования трещин, испытывают только поверхностные слои грани по малому радиусу.

5

Однако эти слои более холодные и значит более прочные.

Исследование ЦНИИЧМ механических свойств стали показало, что указанный перепад температур поверхностей граней в 50- 150°С в зависимости от химсостава разливаемой стали обеспечивает :нахождение нейтральной оси сечения слитка, относительно Которой происходит его разтиб, в-близи поверхности грани по малому радиусу.

При этом с увеличением содержания углерода в стали принимают более высокие значения указанного диапазона разницы значений температуры поверхностей граней слитка.

Применение предлairaeMo.ro способа непрерывной разливки снижает :брак слитков по внутренним и поверхностным трещинам.

Формула изобретения

Способ непре|рывной разливки металлов с переменной «ривизной технологической оси с

6

увеличивающимся радиусом разгиба слитка, включающий подачу металла в кристаллизатор, деформацию слитка, раздельное регулирование интенсивностей охлаждения .граней

слитка по мало.му и больщому радиусам и замер температуры поверхности этих граней вдоль технологической оси, о т л и ч а ю щ и йся тем, что, с целью исключения растягивающих напряжений у фронта кристаллизации и

устранения внутренних трещин, до зоны разгиба на участке, составляющем 0,3-0,4 ее длииы, грань по малому радиусу охлаждают интенсивнее, чем грань по большому радиусу до разницы температур .поверхности этих граней Б начале зоны разгиба, равной 50-150°С. в золе раз.гиба температуру поверхности грани по малому радиусу сохраняют постоянной, грань же по больщому радиусу продолжают охлаждать до выравнивания температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металла | 1977 |

|

SU707681A1 |

| Способ непрерывной отливки слябов | 1980 |

|

SU919806A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА МАШИНЕ КРИВОЛИНЕЙНОГО ТИПА | 1992 |

|

RU2027540C1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| Способ непрерывной разливки металла | 1981 |

|

SU980935A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| Способ непрерывной разливки металлов | 1977 |

|

SU686811A1 |

| Способ непрерывной разливки металла | 1990 |

|

SU1770052A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2032493C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

Авторы

Даты

1977-06-30—Публикация

1975-07-11—Подача