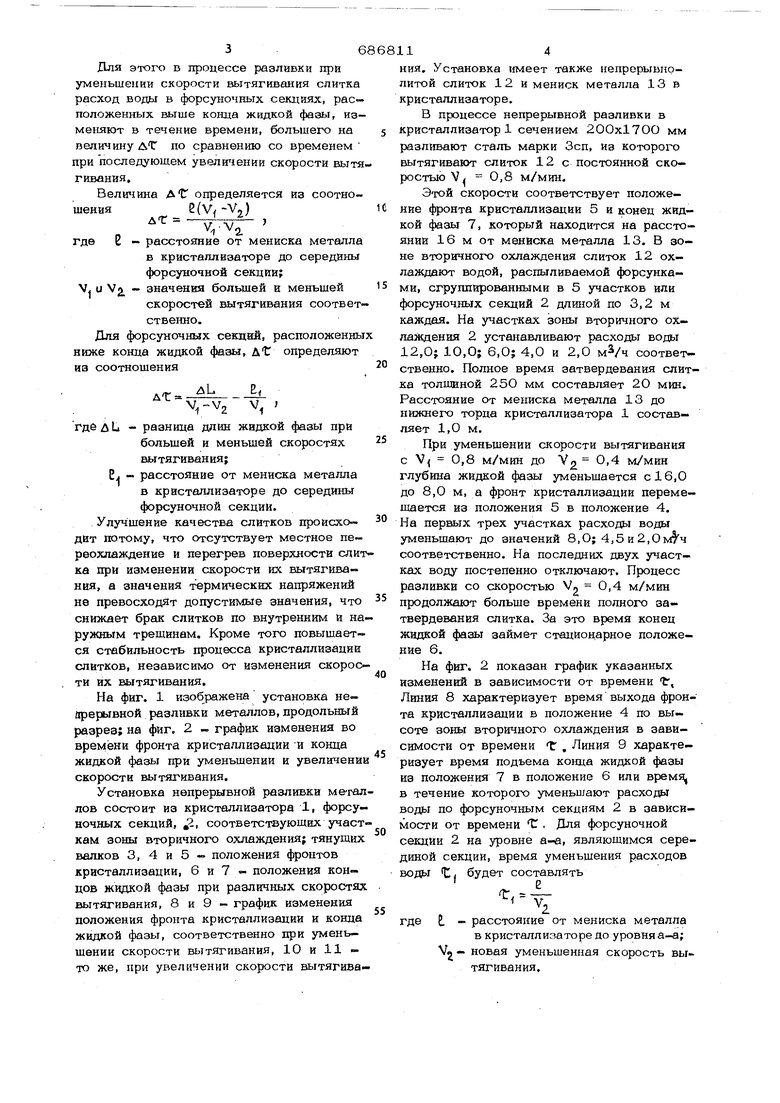

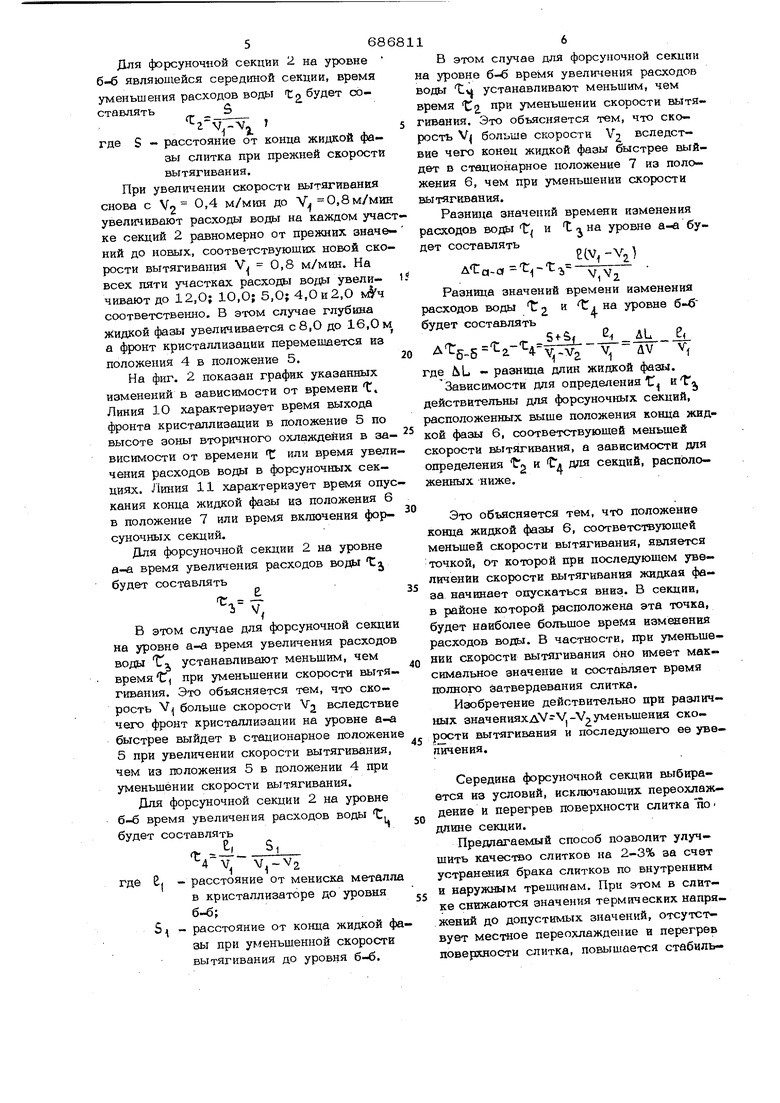

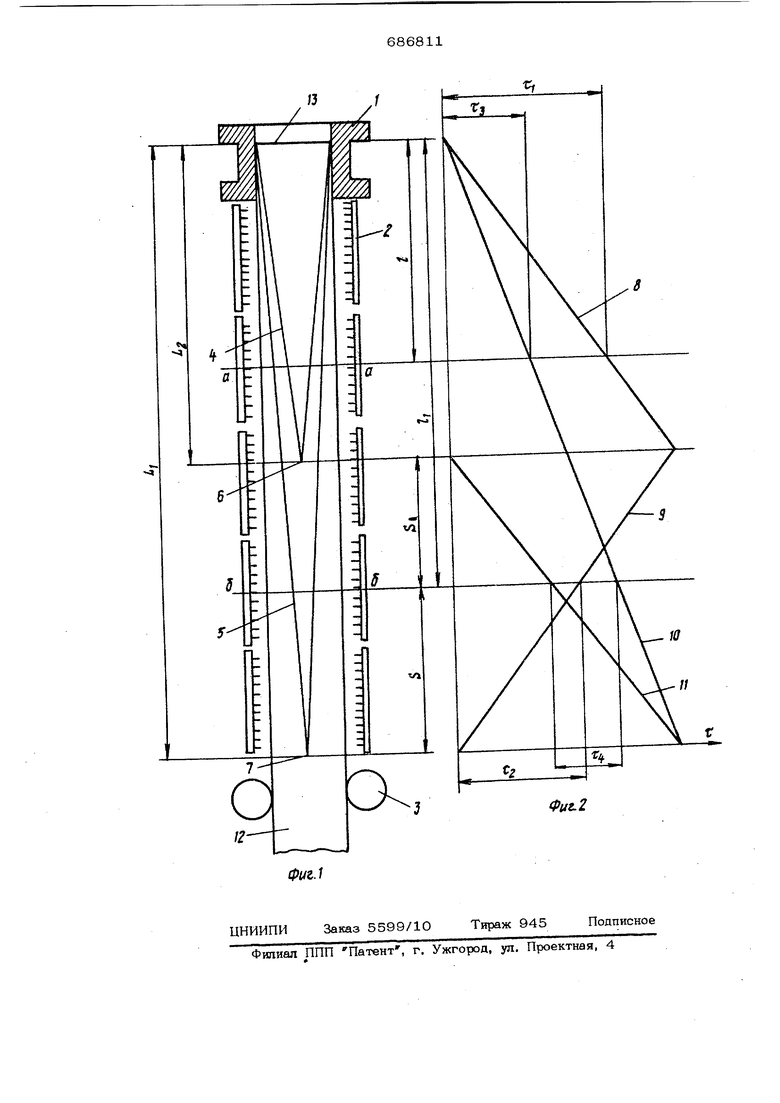

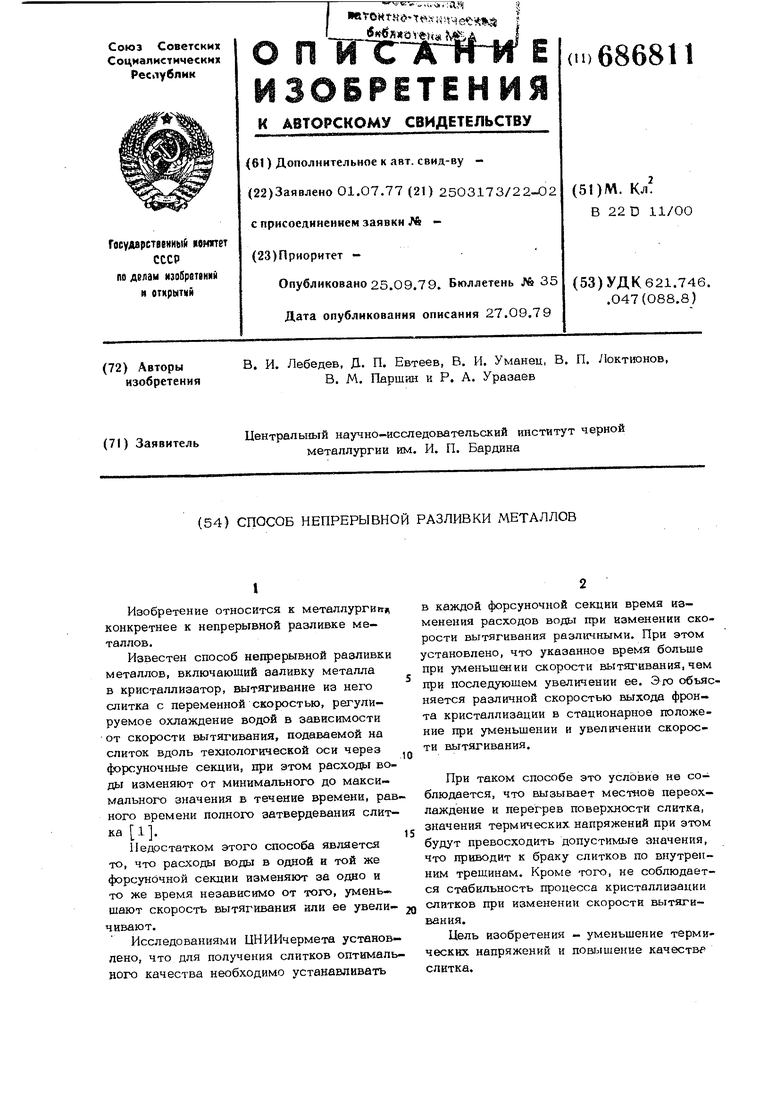

Изобретение относится к металлургипц конкретнее к непрерывной разливке металлов. Известен способ непрерывной разливки металлов, включающий заливку металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, регулируемое охлаждение водой в зависимости от скорости вытягивания, подаваемой на слиток вдоль технологической оси через форсуночные секции, при этом расходы воды изменяют от минимального до максимального значения в течение времени, рав ного времени полного затвердевания слитка 1. Недостатком этого способа является то, что расходы воды в одной и той же форсуночной секции изменяют за одно и то же время независимо от того, умень-. шают скорость вытягивания али ее увеличивают. Исследованиями ЦНИИчермета установлено, что для получения слитков оптималь ного качества необходимо устанавливать в каждой форсуночной секции время изменения расходов воды при изменении скорости вытягивания различными. При этом установлено, что указанное время больше при уменьшедии скорости вытягивания, чем при последующем увеличении ее. Эго объясняется различной скоростью выхода фронта кристаллизации в стационарное положение при уменьшении и увеличении скорости вытягивания. При таком способе это условие не соблюдается. Что вызывает местное переохлаждение и перегрев поверхности слитка, значения термических напряжений при этом будут превосходить допустимые значения, что приводит к браку слитков по внутренним трещинам. Кроме того, не соблюдается Стабильность процесса кристаллизации слитков при изменении скорости вытягивания. Цель изобретения - уменьшение термических напряжений и пошлшение качестве слитка. Для этого в процессе разливки при уменьшении скорости вытягивания слитка расход воды в форсуночных секциях, расположенных выше конца жидкой фазы, изменяют в течение времени, большего на величинудТ по сравнению со временем при последующем увели1ении скорости вытя гивания. Величина At определяется из соотношенияe() где t - расстояние от мениска металла в кристаллизаторе до середины форсуночной секции; Vj U Vj, - значения большей и меньшей скоростей вытягивания соответственно. Для форсуночных секднй, расположенны ниже конца жидкой фазы, At определяют из соотношения гдбдЬ - разница длин жидкой фазы при большей и меньшей скоростях вытягивания; EJ - расстояние от мениска металла в кристаллизаторе до середины форсуночной секции. Улучшение качества слитков происхо- дит потому, что Отсутствует местное переохлаждение и перегрев поверхности слит ка при изменении скорости их вытягива ния, а значения термических напряжений не превосходят допустимые значения, что снижает брак слитков по внутренним и на ружным трещинам. Кроме того повышается стабильность процесса кристаллизации слитков, независимо от изменения скорости их вытягивания. На фиг. 1 изображена установка неарерывной разливки металлов, продольный разрез; на фиг. 2 - график изменения во времени фронта кристаллизации И конца жидкой фазы при уменьшении и увеличении скорости вытягивания. Установка непрерывной разливки метал лов состоит из кристаллизатора 1, форсуночных секций, , соответствующих участ кам зоны вторичного охлаждения; тянущих валков 3, 4 и 5 - положения фронтов кристаллизации, 6 и 7 - положения концов жидкой фазы при различных скоросугях вытягивания, 8 и 9 - график изменения положения фронта кристаллизации и конца жидкой фазы, соответственно при уменьшении скорости вь1тягивания, 10 и 11 то же, при увеличении скорости вытягиваНИЯ. Установка гплеет также непрерывнолитой слиток 12 и мениск металла 13 в кристаллизаторе. В процессе непрерывной разливки в кристаллизатор сечением 200x1700 мм разливают сталь марки Зсп, из которого вытягивают слиток 12 с постоянной скоростью V 0,8 м/мин. Этой скорости соответствует положение фронта кристаллизации 5 и конец жидкой фазы 7, который находится на расстоянии 16 м от мениска металла 13. В зоне вторичного охлаждения слиток 12 охлаждают водой, распыливаемой форсунками, сгруппированными в 5 участков или форсуночных секций 2 длиной по 3,2 м каждая. На участках зоны вторичного охлаждения 2 устанавливают расхода воды 12,0; 10,0; 6,0; 4,0 и 2,0 соответственно. Полное время затвердевания слитка толщиной 25О мм составляет 20 мин. Расстояние от мениска металла 13 до нижнего торца кристаллизатора 1 составляет 1,0 м. При уменьшении асорости вытягивания с V{ 0,8 м/мин до Vg 0,4 м/мин глубина жидкой фазы уменьшается с 16,0 до 8,0 м, а фронт кристаллизации перемещается из положения 5 в положение 4. На первых трех участках расходы воды уменьшают до значений 8,О; 4,5 и 2, соответственно. На последних двух участках воду постепенно отключают. Процесс разливки со скоростью V2 0,4 м/мин продолжают больше времени полного затвердевания слитка. За это время конец жидкой фазы займет стационарное положение 6. На фйг. 2 показан график указанных изменений в зависимости от времени t. Линия 8 характеризует время выхода фронта кристаллизации в положение 4 по высоте зоны вторичного охлаждения в зависимости от времени t , Линия 9 характеризует время подъема конца жидкой фазы из положения 7 в положение 6 или время в течение которого уменьшают расходы воды по форсуночным секциям 2 в зависимости от времени t . Для форсуночной секции 2 на уровне а-, являющимся серединой секции, время уменьшения расходов воды tl( будет составлять t - расстояние от мениска металла в кристаллизаторе до уровня а-а; Vj - новая уменьшенная скорость вытягивания. Для форсуночной секции 2 на уровне б-б являющейся серединой секции, время уменьшения расходов воды 12 будет составлять. где S - расстояние от конца жидкой фазы слитка при прежней скорости вытягивания. При увеличении скорости вытягивания снова с V2 0.4 м/мин до У. 0,8м/ми увеличивают расходьт воды на каждом уча ке секций 2 равномерно от прежних знача НИИ до новых, соответствующих новой ско рости вытягивания V- 0,8 м/мин. На всех пяти участках расходы воды увеличиваютдо 12,0; 10,0; 5,О;4,Ои2,О мйч соответственно. В этом случае глубина жидкой фазы увеличивается с 8,0 до 16,0 м а фронт кристаллизации перемешается из положения 4 в положение 5. На фиг. 2 показан график указанных изменений в зависимости от времени t. Линия 10 характеризует время выхода фронта кристаллизации в положение 5 по высоте зонь вторичного охлаждейия в за висимости от времени t или время увел чения расходов воды в форсуночных секциях. Линия 11 характеризует время опу кания конца жидкой фазы из положения 6 в положение 7 или время включения форсуночных секций. Для форсуночной секции 2 на уровне а-а время увеличения расходов воды tj будет составлять т: V В ЭТОМ случае для форсуночной секции на уровне а-а время увеличения расходов воды fa устанавливают меньшим, чем время t( при уменьшении скорости вытягивания. Это объясняется тем, что скорость V больше скорости Vj вследствие чего фронт кристаллизации на уровне абыстрее выйдет в стационарное положени 5 при увеличении скорости вытягивания, чем из положения 5 в положении 4 при уменьшении скорости вытягивания. Для форсуночной секции 2 на уровне б-б время увеличения расходов воды t, будет составлять Л Si 4 V где &| - расстояние от мениска металла в кристаллизаторе до уровня б-й; S - расстояние от конца жидкой фа зы при уменьшенной скорости вытягивания до уровня б-б. В этом случае для форсуночной секции на уровне б- время увеличения расходов воды ti устанавливают меньшим, чем время tj при уменьшении скорости вытягивания. Это объясняется тем, что скорость V больше скорости VT вследствие чего конец жидкой фазы быстрее выйдет в стационарное положение 7 из положения 6, чем при уменьшении скорости вытягивания. Разница значений времени изменения расходов воды IT и t а на уровне а- будет составлять Ata-c t: t,, Разница значений времени изменения расходов воды to и tr, на уровне б-й будет составлять sts, е д е, 2. t М где - разница длин жидкой фазы. Зависимости для определения t. и Т« действительны для форсуночных секций, расположенных выше положения конца жидкой фазы 6, соответствующей меньшей скорости нытягивания, а ЗЕШИСИМОСТИ для определения tg и Т для секций, расположенных ниже. Это объясняется тем, что положение конца жидкой фазы 6, соответствующей меньшей скорости вытягивания, является точкой. От которой при последующем увеличении скорости вытягивания жидкая фаза начинает опускаться вниз. В секции, в районе которой расположена эта точка, будет наиболее большое время изменения расходов воды. В частности, при уменьшении скорости вытягивания оно имеет максимальное значение и составляет время 1ГОЛНОГО затвердевания слитка. Изобретение действительно при различных значенияхAV V-V уменьшения скорости вытягивания и последующего ее увеличен ия. Середина форсуночной секций выбирается из условий, исключающих переохлаждение и перегрев поверхности слитка п.о длине секции. Предлагаемый способ позволит улучшить качес-гео слитков на 2-3% за счет устранения брака слитков по внутренним и наружным трещинам. При этом в слитке снижаются значения термических напряжений до допустимых значений, отсутствует местное переохлаждение и перегрев поверхности слитка, повышается стабиль76иость процесса кристаллизации непрерыв- нолитого слитка. Формула изобретения Способ непрерывной разливки металлов включающий разливку металла в кристалл затор, ы гтягивание из него слитка с пе- ременной скоростью, регулируемое охлаж дение водой в зависимости от скорости вытягивания, подаваемой на слиток вдоль технологи еской оси через форсуночные сетщии и изменение расхода воды от минимального значения до максимального в течение времени, равного времени полного затвердевания слитка, о т л и ч а ю щ и и с я тем, что, с целью уменьше ния термических напряжений и повышения качества слитков, в процессе разливки при уменьшении скорости вытягиваний сли ка расход воды в форсуночных секциях, расположенных выше конца жидкой фазы, изменяют в течение времени большегх на величину At по сравнению со временем при последующем увеличении скорое1.1 ти шлгягивания, определяемую из сосчтиг шенияe(v,-v., - -v7v;где . - расстояние от мениска металла в кристаллизаторе до середишл форсуночной секции; V U V2 значения большей и меньшей скоростей вытягивания соответственно, а для форсуночных секций, расположенных ниясе ко1ща жидкой фазы ДТ определяют из соотношения .лг--А ±.А V,-Vo Vi где ДЬ - разнрща длин жидкой фазы при больЕЮй и меньшей скоростях вытягивания; 2,, - расстояние от мениска металла в кристаллизаторе до середины форсуночной секции. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 555593, к л.в 22 D 11/00, 1975, (прототип).

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металла | 1977 |

|

SU685416A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066586C1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831294A1 |

| Способ непрерывной разливки металлов | 1975 |

|

SU593809A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066585C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065338C1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595058A1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU899241A1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU655466A1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595057A1 |

Авторы

Даты

1979-09-25—Публикация

1977-07-01—Подача