Целью предлагаемого изобретения является создание системы управления литьевой машины с новышенным К11Д за счет оптимального использования номинальной мощности гидропривода.

Для этого в напорной магистрали источника питания выполнен распределитель мощности в виде трехпозиционного четырехлинейного золотника, две выходные линии которого связаны соответственно с гидроцилиндрами механизма смыкания полуформ и механизма впрыска, а третья - с гидромотором привода щнека, причем в каждой выходной линии выполнены регуляторы давления и расхода.

Предлагаемая конструкция позволяет обеспечить независимую настройку необходимой мощности в каждой из выходных линий, что повыщает КПД машины за счет оптимального использования номинальной мощности.

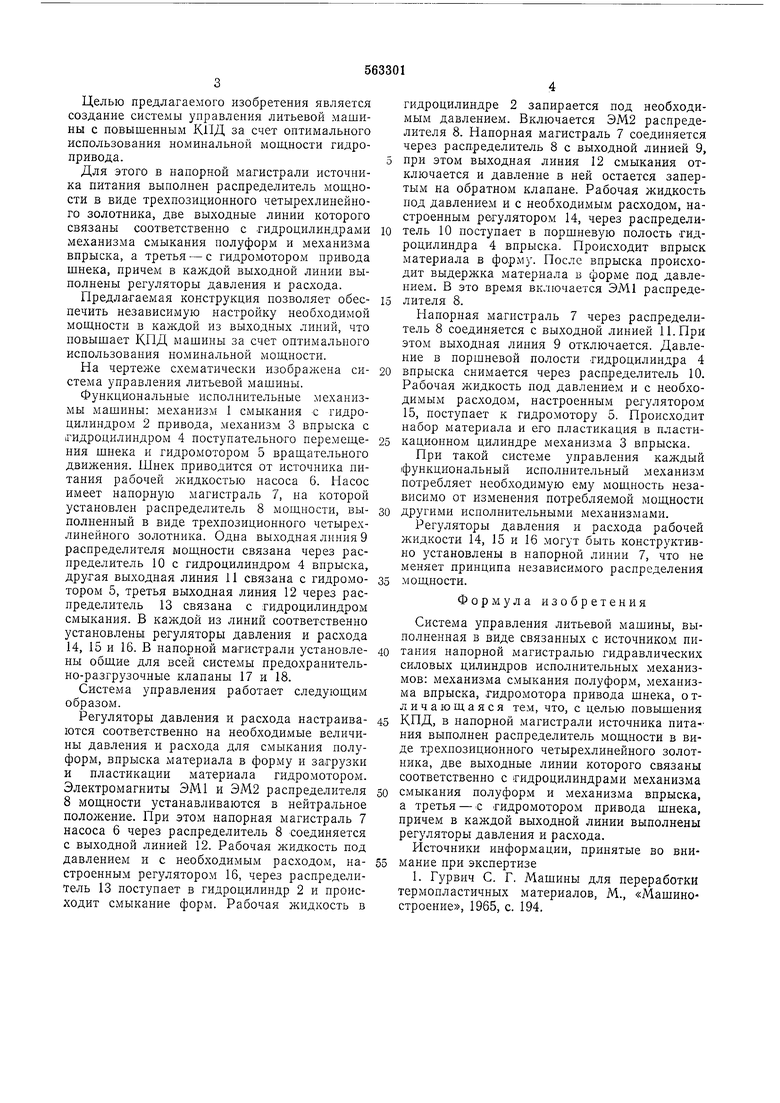

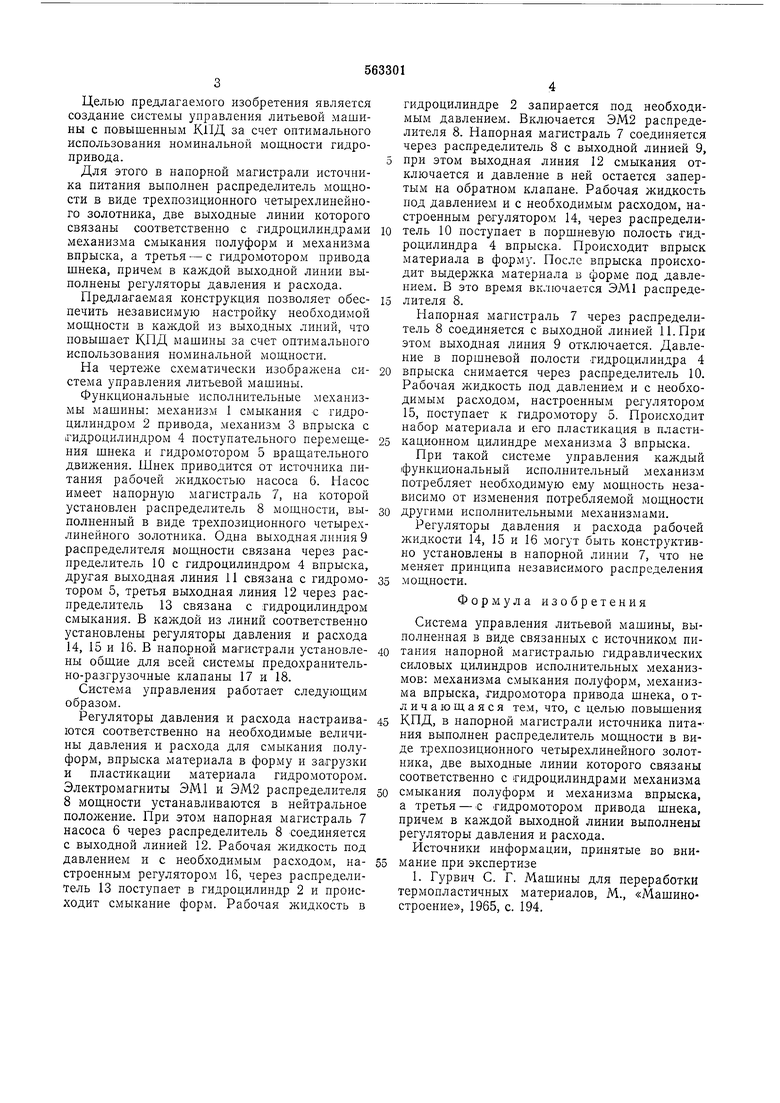

Па чертел :е схематически изображена система управления литьевой машины.

Функциональные исполнительные механизмы мащины: механизм 1 смыкания с гидроцилиндром 2 привода, механизм 3 впрыска с гидроцилиндром 4 поступательного перемещения щнека и гидромотором 5 вращательного движения. Шнек приводится от источника питания рабочей жидкостью насоса 6. Насос имеет напорную магистраль 7, на которой установлен распределитель 8 мощности, выполненный в виде трехпозиционного четырехлинейного золотника. Одна выходная линия 9 распределителя мощности связана через распределитель 10 с гидроцилиидром 4 впрыска, другая выходная линия 11 связана с гидромотором 5, третья выходная линия 12 через распределитель 13 связана с гидроцилиндром смыкания. В каждой из линий соответственно установлены регуляторы давления и расхода 14, 15 и 16. В напорной магистрали установлены общие для всей системы предохранительно-разгрузочные клапаны 17 и 18.

Система управления работает следующим образом.

Регуляторы давления и расхода настраиваются соответственно на необходимые величины давления и расхода для смыкания полуформ, впрыска материала в форму и загрузки и пластикации материала гидромотором. Электромагниты ЭМ1 и ЭМ2 распределителя 8 мощности устанавливаются в нейтральное положение. При этом напорная магистраль 7 насоса 6 через распределитель 8 соединяется с выходной линией 12. Рабочая жидкость под давлением и с необходимым расходом, настроенным регулятором 16, через распределитель 13 поступает в гидроцилиндр 2 и происходит смыкание форм. Рабочая жидкость в

гидроцилиндре 2 запирается под необходимым давлением. Включается ЭМ2 распределителя 8. Папорная магистраль 7 соединяется через распределитель 8 с выходной линией 9, при этом выходная линия 12 смыкания отключается и давление в ней остается запертым на обратном клапане. Рабочая жидкость под давлением и с необходимым расходом, настроенным регулятором 14, через распределитель 10 поступает в поршневую полость гидроцилиндра 4 впрыска. Происходит впрыск материала в форму. После впрыска происходит выдержка материала в форме под давлением. В это время включается ЭМ1 распределителя 8.

Папорная магистраль 7 через распределитель 8 соединяется с выходной линией И. При этом выходная линия 9 отключается. Давление в поршневой полости гидроцилиндра 4 впрыска снимается через распределитель 10. Рабочая жидкость иод давлением и с необходимым расходом, настроенным регулятором 15, поступает к гидромотору 5. Происходит набор материала и его пластикация в пластикационном цилиндре механизма 3 впрыска.

При такой системе управления каждый функциональный исполнительный механиз.м потребляет необходимую ему мощность независимо от изменения потребляемой мощности другими исполнительными механизмами.

Регуляторы давления и расхода рабочей жидкости 14, 15 и 16 могут быть конструктивно установлены в напорной линии 7, что не меняет принципа независимого распределения мощности.

Формула изобретения

Система управления литьевой машины, выполненная в виде связанных с источником питания напорной магистралью гидравлических силовых цилиндров исполнительных механизмов: механизма смыкания полуформ, механизма впрыска, гидромотора привода шнека, отличающаяся тем, что, с целью повышения КПД, в напорной магистрали источника пита-ния выполнен распределитель мощности в виде трехпозиционного четырехлинейного золотника, две выходные линии которого связаны соответственно с гидроцилиндрами механизма смыкания полуформ и механизма впрыска, а третья - с гидромотором привода шнека, причем в каждой выходной линии выполнены регуляторы давления и расхода.

Источники информации, принятые во внимание при экспертизе

1. Гурвич С. Г. Машины для переработки термопластичных материалов, М., «Машиностроение, 1965, с. 194.

ж

ж

13

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления механизмом впрыска литьевой машины | 1974 |

|

SU542654A1 |

| Гидросистема литьевой машины для полимерных материалов | 1980 |

|

SU887233A1 |

| Гидравлический привод впрыска | 1972 |

|

SU454128A1 |

| Система автоматической подачи кабеля в рабочий орган самоходного кабелеукладчика | 1988 |

|

SU1717743A1 |

| ГИДРОСИСТЕМА МНОГОДИАПАЗОННОЙ МНОГОПОТОЧНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИИ | 2014 |

|

RU2555576C1 |

| МАШИНА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛОТНА ДОРОГИ | 1996 |

|

RU2110644C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1997 |

|

RU2131394C1 |

| Гидросистема привода рабочих органов самоходного разбрасывателя минеральных удобрений | 1987 |

|

SU1586564A1 |

| ГИДРОСИСТЕМА МОБИЛЬНОЙ МАШИНЫ | 2004 |

|

RU2276237C2 |

| Электрогидравлическая система совмещенного управления | 1988 |

|

SU1548363A1 |

Авторы

Даты

1977-06-30—Публикация

1974-08-13—Подача