1

Изобрегение огносигся к гидрогермичес- кой обработке зерна, а именно к устройствам для определения готовности зерна к помолу в процессе отволаживания, и может быть использовано в мукомольной промышленности при автоматизации мельниц.

Известны устройства для определение готовности зерна к помопу в процессе отвопаживания, основанные -на опредепении MCweHTa завершения структурных преобразований, яроисходчших Б увлажненном зерне, а именно по максимальной .Плотносггн или контракции зерна, и состоящие из изме рителя и комплектующей системы

Недостаток этих устройств состоит в том, что готовность зерна к помолу определяется путем многократных замеров и не учитываются условия ведения технологического процесса на мельнице.

Наиболее соверщенвым устройством для определения готовности зерна к помолу является а опикнометр, состоящий из измерителя с чувс три тельным элементом и компенсирующей системы, которые в процессе измерения приводятся в равновесное сосгояйвв вручную, и нуль-орган L2J .

Недостаток этого устройства состоит в том, что для работы измерителя требуется предварительная подготовка специальных навесок зерна и балансирование компенсирующей системы в процессе измерения производится вручную, вследствие чего устройство не может быть включено непосредс1 венно в систему автоматического управлеии процессом отвапаживания.

Целью изобретения является аовышенве точности определения готовности зерна к помолу путем учета не только свойств зерна, но и условий ведения технологического процесса.

Предлагаемое yct ucTBO позвопяет ав томатически без отбора проб шфеаелятъ готовность зерна к помолу непосредственно в процессе подготовки к пеялолу определевной партии зерна.

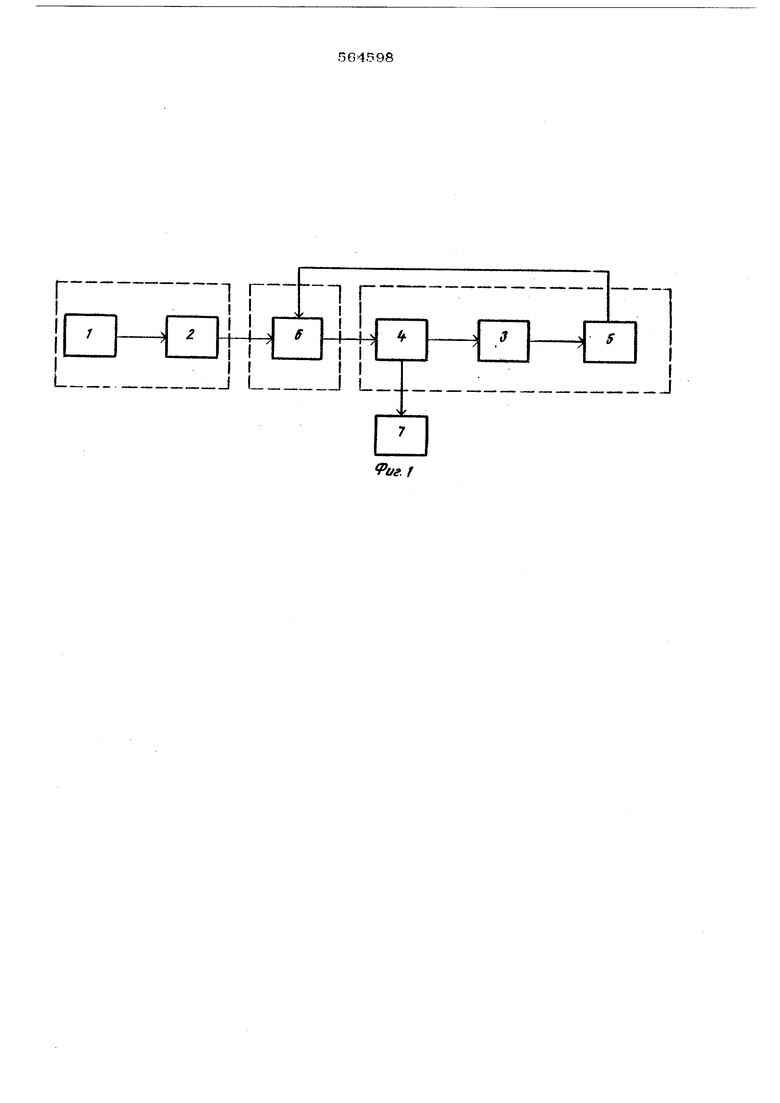

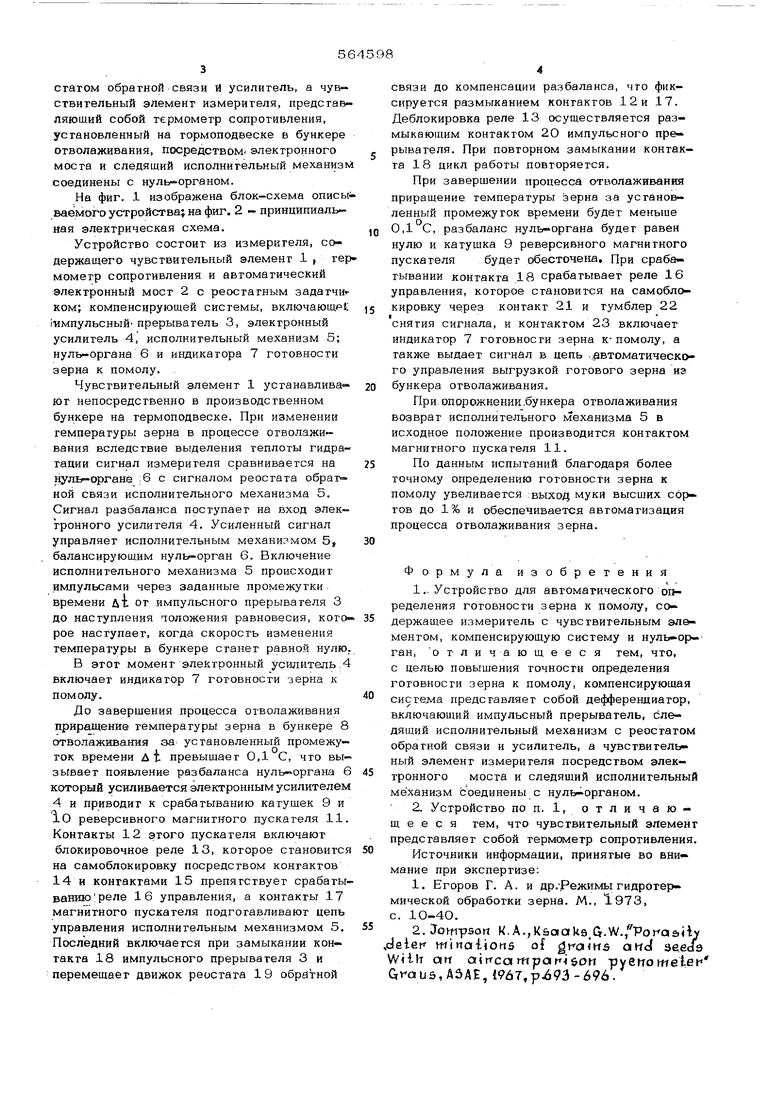

Достигается это гем, что компенсируку. шая система представляет собой двфферевциатор, включающий импульсный прерывател следящий исполни тельньЛ механизм с peoU сгатом обратной связи и усилитель, а чувствительный элемент измерителя, представляющий собой термометр сопротивления, установленный на тормоподвеске в бункере отволаживания, посредством, электронного моста и следящий исполнительный механизг соединены с нуль-органом. На фиг. 1 изображена блок-схема описы ваемого устройства; на фиг. 2 - принципиальная электрическая схема. Устройство состоит из измерителя, содержащего чувствительный элемент 1 ) тер мометр сопротивления и автоматический электронный мост 2 с реостатным задатчи ком; компенсирующей системы, включающя ; 1импульсный прерыватель 3, электронный усилитель 4, исполнительный механизм 5; нуль-органа 6 и индикатора 7 готовности зерна к помолу. Чувствительный элемент 1 устанавлива- ют непосредственно в производственном бункере на термоподвеске. При изменении температуры зерна в процессе отволажи- вания вследствие выделения теплоты гидратации сигнал измерителя сравнивается на нульр-органе :6 с сигналом реостата обрат ной связи исполнительного механизма 5. Сигнал разбаланса поступает на вход электронного усилителя 4. Усиленный сигнал управляет исполнительным механизмом 5, балансирующим нуль-орган 6. Включение исполнительного механизма 5 происходит импульсами через заданные промежутки времени ui от импульсного прерывателя 3 до наступления толожения равновесия, кото рое наступает, когда скорость изменения температуры в бункере станет равной нулю В этот моментэлектронный усилитель,4 включает индикатор 7 готовности зерна к помолу. До завершения процесса отволаживавия приращение температуры зерна в бункере 8 отволаживания за установленный промежуток времени At превышает 0,1 С, что вызывает появление разбаланса нуль-органа 6 который усиливается электронным усилителем 4 и приводит к срабатыванию катушек 9 и 1О реверсивного магнитного пускателя 11. Контакты 12 этого пускателя включают блокировочное реле 13, которое становится на самоблокировку посредством контактов 14 и контактами 15 препятствует срабатываниюреле 16 управления, а контакты 17 магнитного пускателя подготавливают цепь управления исполнительным механизмом 5. Последний включается при замыкании контакта 18 импульсного прерывателя 3 и перемещает движок реостата 19 обратной связи до компенсации разбаланса, что фиксируется размыканием контактов 12 и 17. Деблокировка реле 13 осуществляется размыкающим контактом 20 импульсного пре- рывателя. При повторном замыкании контакта 18 цикл работы повторяется. При завершении процесса отволаживания приращение температуры зерна за установленный промежуток времени будет меньше 0,1 С, разбаланс нуль-органа будет равен нулю и катущка 9 реверсивного магнитного пускателя будет обесточена. При срабатывании контакта 18 срабатывает реле 16 управления, которое становится на самоблокировку через контакт 21 и тумблер 22 снятия сигнала, и контактом 23 включает индикатор 7 готовности зерна к-помолу, а также выдает сигнал в цепь ,.втоматическо го управления выгрузкой готового зерна иэ бункера отволаживания. При опорожнении .бункера отволаживания возврат исполнительного механизма 5 в исходное положение производится контактом магнитного пускателя 11. По данным испытаний благодаря более точному определению готовности зерна к помолу увеливается :выход муки высших тов до 1 % и обеспечивается автоматизация процесса отволаживания зерна. Формула изобретения 1.. Устройство для автомагического ;определения готовности зерна к помолу, содержащее измеритель с чувствительным эл&ментом, компенсирующую систему и ган, отличающееся тем, что, с целью повышения точности определения готовности зерна к помолу, компенсирующая система представляет собой дефференциатор, включающий импульсный прерыватель, следящий исполнительный механизм с реостатом обратной связи и усилитель, а чувствительный элемент измерителя посредством электронного моста и следящий исполнительный механизм соединены с нуль органом. 2. Устройство по п. 1, отличающееся тем, что чувствительный элемент представляет собой термометр сопротивления. Источники информации, принятые во вни мание при экспертизе: 1.Егоров Г. А. и др.Режимы гидр о термической обработки зерна. М., 1973, с. 10-40. 2.Jowpsort K.A.jK&aaka.G.W./Por aaib eleK minaiioiis of gi aitts and seeds ilh an Ofirrca траг4$ои pyenometeh Grrau5,A3AE,{967,p-693-696.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточный измеритель водности | 1982 |

|

SU1068864A2 |

| Устройство для автоматической наводки на резкость в фоторепродукционных аппаратах | 1976 |

|

SU610046A1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКИХПРОЦЕССОВ | 1969 |

|

SU236599A1 |

| Устройство для адиабатического нагрева-охлаждения | 1983 |

|

SU1100550A1 |

| Устройство для автоматического регулирования загрузки параллельно работающих помольных агрегатов | 1980 |

|

SU904778A1 |

| Весовой порционный дозатор | 1979 |

|

SU823889A1 |

| Электрический изодромный регулятор | 1951 |

|

SU99296A1 |

| Устройство для управления отопительным агрегатом | 1981 |

|

SU1004719A1 |

| Устройство для управления загрузкой бункеров | 1990 |

|

SU1738744A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИДРОТРАНСПОРТИРОВАНИЯ | 1973 |

|

SU383798A1 |

Авторы

Даты

1977-07-05—Публикация

1974-11-22—Подача