(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ ПОМОЛЬНЫХ .

1

Изобретение относится к автоматизации дробильно размольных, классифицирующих, сушильных и других агрегатов и может быть использовано на предприятиях горнообогатительной, цементной, химической отраслей промышленности.

Известно устройство для регулирования загрузки группы мельниц самоизмельчения с нераздельным питанием, содержащее вычислительные блоки, сравнения и управления, механизмы распределения потоков исходного материала и подачи циркуляционной нагрузки, приводы задвижек, датчики активной нагрузки приводов мельниц и времени вибрации лифтеров, блок коррекции, входами соединенной с датчиками времени вибрации лифтеров, а выходами с вычислительными блоками, вторые выходы которых соединены с датчиками активной нагрузки приводов мельниц 1.

Однако при больщем числе параллельно работающих и наличии резервных, периодически включаемых в работу агрегатов, данное устройство не обеспечивает распределения исходного сырья, поступающего непрерывным потоком с предыдущей стадии переработки, так как в этом случае отсутствует

АГРЕГАТОВ

возможность управлять интенсивностью общего потока исходного сырья, например, при сущке асбестовой руды в четырех щахтных сущилках, одна из которых является резервной, включаемой в работу, когда три постоянно работающие сущилки не справляются с нагрузкой. Причем в процессе работы резервной может быть любая из четырех сущилок.

Наиболее близким к изобретению являет.- ся устройство для автоматизированного регулирования загрузки параллельно работающих помольных агрегатов, включающее делитель общего потока, групповые делители потока, регуляторы деления общего потока и перераспределения потока между агрегатами, соединенные с исполнительными механизмами делителей и общие и групповые измерители рассогласования. В этом устройстве гранулометры подключенык регулятору общего потока по схеме суммирования, а к регулятору перераспределения потока

20 между агрегатами - по схеме их вычитания 2.

Однако это устройство применимо лищь для автоматизации независимой от предыдущих агрегатов группы из двух параллельно работающих мельниц, так как предполагает возможность управления общим потоком исходного материала в зависимости от суммарного сигнала датчиков контроля технологических параметров, а распределение потока между мельницами осуществляется по разности сигналов этих датчиков. Применение этого устройства для группы из более двух агрегатов в непрерывном технологическом потоке затруднительно, так как оно сильно усложняется из-за наличия больщого числа взаимозависящих функциональных связей между объектами.

Цель изобретения - повыщение точаости регулирования устройства.

Цель достигается тем, что в устройстве для автоматическогорегулирования загрузки параллельно работающих помольных агрегатов, включающем делитель общего потока, групповые делители потока, регуляторы деления общего потока и нерераснределения потока между агрегатами, соединенные с исполнительными механизмами делителей и общие и групповые измерители рассогласования делителей, общий измеритель рассогласования выполнен в виде реохорда обратной связи исполнительного механизма конвейера общего потока материала, контактов пускателей групповых конвейеров, контактов пускателей агрегатов, резисторов смещения и реохорда общего задатчика, групповые измерители рассогласования выполнены в виде реохорда обратной связиисполнительного механизма группового конвейера, контактов пускателей агрегатов, резисторов смещения и реохорда группового задатчика, причем реохорд общего задатчика подключен ко входу регулятора деления общего потока, а реохорд группового задатчика подключен к соответствующему регулятору перераспределения потока между агрегатами.

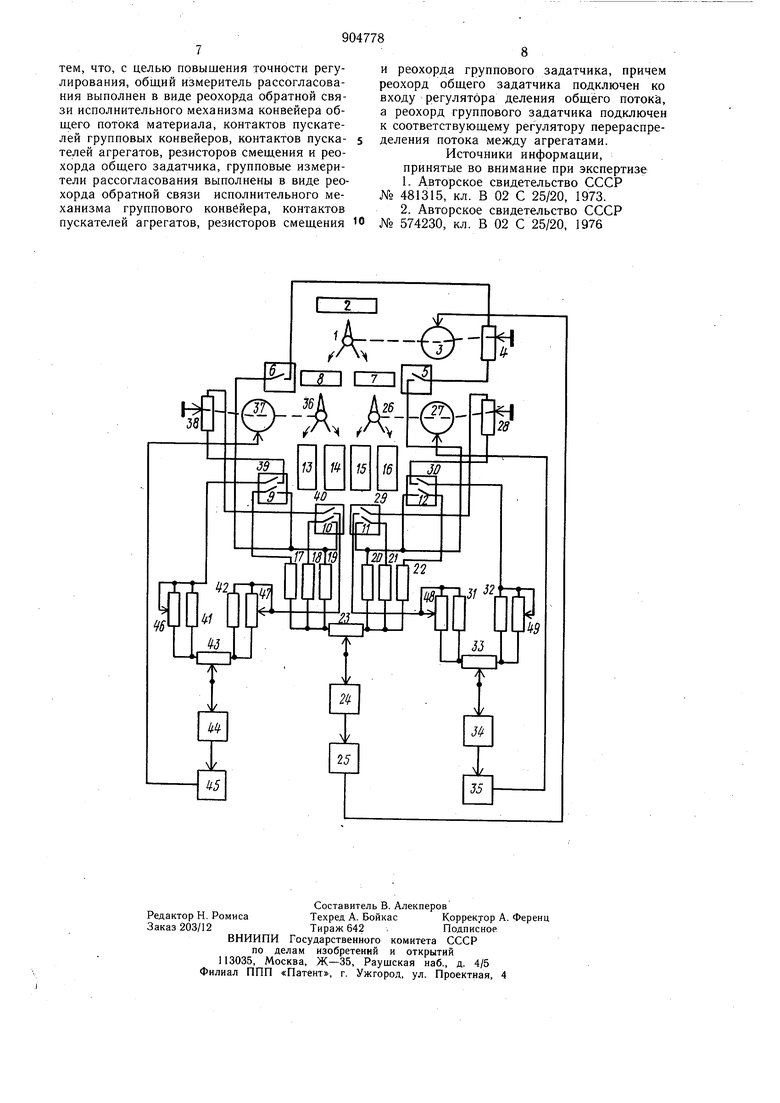

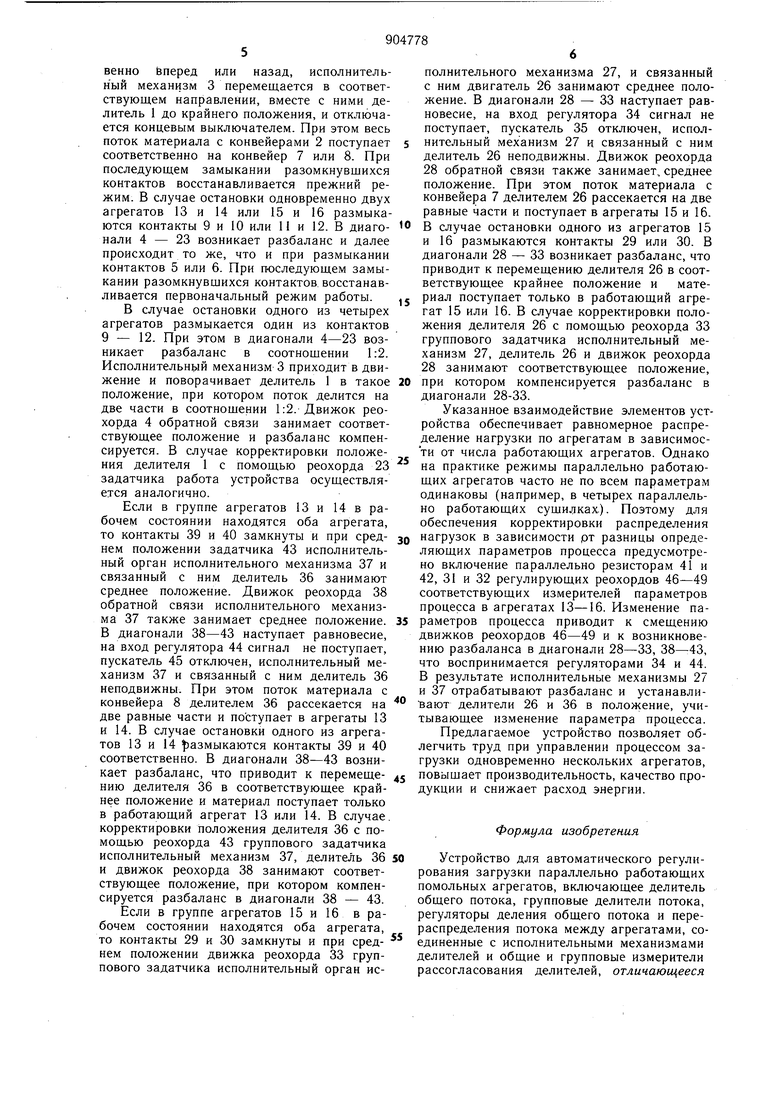

На чертеже представлена развернутая функциональная схема устройства для автоматического регулирования загрузки четырех параллельно работающих агрегатов.

Устройство включает делитель 1 общего потока материала, поступающего по конвейеру 2, снабженный электрическим исполнительным механизмом 3 с реохордом 4 обратной связи. Последний посредством контактов 5 и б пускателей групповых конвейеров 7 и 8 соединены с контактами 9-12 пускателей агрегатов 13-16 и посредством резисторов смещения 17-22 с реохордом 23 задатчика, соединенного с выходом регулятора 24, выход .которого соединен с катущкой реверсивного пускателя 25 исполнительного механизма 3. Реохорд 4, контакты 5, 6 и 9-12, резисторы смещения 17-22 и реохорд 23 общего задатчика образуют общий измеритель рассогласования. Групповой- делитель 26 потока материала, поступающего по конвейеру 7, предназначенный для распределения материала по агрегатам 15 и 16, снабжен электрическим исполнительным механизмом 27 с реохордом 28 обратной связи. Последний посредством контактов 29 и 30 пускателей агрегатов 15 и 16 соединен с резисторами 31 и 32 смещения, соединенными с реохордом 33 групнового задатчика, соединенного с входом регулятора 34, выход которого соединен с катущкой реверсивного пускателя 35 исполнительного механизма 27. Реохорд 28, контакты 29 и 30, резисторы 31 и 32 и реохорд 33 группового задатчика образуют групповой измеритель рассогласования. Групповой делитель 36 потока материала, поступающего по конвейеру 8, предназначенный для распределения материала по агрегатам 13 и 14, снабжен электрическим ис полнительным механизмом 37 с реохордом 38 обратной связи. Последний посредством контактов 39 и 40 пускателей агрегатов 13 и 14 соединен с резисторами 41 я 42 смещения, соединенными с реохордом 43 второго

группового задатчика, соединенного с входом регулятора 44, выход которого соединен с катушкой реверсивного пускателя 45 исполнительного механизма 37. Регулирующие реохорды 46-49 вторичных приборов измерителей параметров технологического процесса, включенные параллельно с резисторами 41 и 42, 31 и 32 соответственно, предназначены для корректировки распределения загрузки в зависимости от режима работы агрегатов.

Устройство работает следующим образом.

Материал конвейером,2 подается на делитель 1 и рассекается на два потока - один поступает на групповой конвейер 7, а затем на групповой делитель 26 и, рассекаясь на два потока, поступает в агрегаты 15 и 16, а другой - на групповой конвейер 8, а затем на групповой делитель 36 и, рассекаясь на два потока, поступает в агрегаты 13 и 14. Если в рабочем состоянии находятся оба конвейера 7 и 8 и все четыре агрегата 13-16, то контакты 5, 6 и 9 - 12 замкнуты и при среднем положении движка реохорда 23 исполнительный орган исполнительного механизма 3 и связанный с ним делитель 1 занимают среднее положение.

5 При этом движок реохорда 4 обратной связи также занимает среднее положение и в диагонали 4-23 наступает равновесие, на вход регулятора 24 сигнал не поступает, пускатель 25 отключен и исполнительный механизм 3, а вместе с ним и делитель 1 неподвижны. Поток материала делится на две равные части, которые поступают на конвейеры 7 и 8. В случае отключения одного из конвейеров 7 или 8 разомкнутся соответственно контакты 5 или 6, в измерительной

i диагонали 4-23 появляется сигнал разбаланса и на вход регулятора 24 поступает сигнал соответствующей полярности, реверсивный пускатель 25 включается соответственно Ьперед или назад, исполнительный механизм 3 перемещается в соответствующем направлении, вместе с ними делитель 1 до крайнего положения, и отключается концевым выключателем. При этом весь поток материала с конвейерами 2 поступает соответственно на конвейер 7 или 8. При последующем замыкании разомкнувщихся контактов восстанавливается прежний режим. В случае остановки одновременно двух агрегатов 13 и 14 или 15 и 16 размыкаются контакты 9 и 10 или 11 и 12. В диагонали 4 - 23 возникает разбаланс и далее происходит то же, что и при размыкании контактов 5 или 6. При последующем замыкании разомкнувшихся контактов восстанавливается первоначальный режим работы. В случае остановки одного из четырех агрегатов размыкается один из контактов 9 - 12. При этом в диагонали 4-23 возникает разбаланс в соотношении 1:2. Исполнительный механизм 3 приходит в движение и поворачивает делитель 1 в такое положение, при котором поток делится на две части в соотпощении 1:2. Движок реохорда 4 обратной связи занимает соответствующее положение и разбаланс компенсируется. В случае корректировки положения делителя 1 с помощью реохорда 23 задатчика работа устройства осуществляется аналогично. Если в группе агрегатов 13 и 14 в рабочем состоянии находятся оба агрегата, то контакты 39 и 40 замкнуты и при среднем положении задатчика 43 исполнительпый орган исполпительного механизма 37 и связанный с ним делитель 36 занимают среднее положение. Движок реохорда 38 обратной связи исполнительного механизма 37 также занимает среднее положение. В диагонали 38-43 наступает равновесие, на вход регулятора 44 сигнал не поступает, пускатель 45 отключен, исполнительный механизм 37 и связанный с ним делитель 36 неподвижны. При этом поток материала с конвейера 8 делителем 36 рассекается на две равные части и поступает в агрегаты 13 и 14. В случае остановки одного из агрегатов 13 и 14 |1азмыкаются контакты 39 и 40 соответственно. В диагонали 38-43 возникает разбаланс, что приводит к перемещению делителя 36 в соответствующее крайнее положение и материал поступает только в работающий агрегат 13 или 14. В случае, корректировки положения делителя 36 с помощью реохорда 43 группового задатчика исполнительный механизм 37, делитель 36 и движок реохорда 38 занимают соответствующее положение, при котором компенсируется разбаланс в диагонали 38 - 43. Если в группе агрегатов 15 и 16 в рабочем состоянии находятся оба агрегата, то контакты 29 и 30 замкнуты и при среднем положении движка реохорда 33 группового задатчика исполнительный орган исполнительного механизма 27, и связанный с ним двигатель 26 занимают среднее положение. В диагонали 28 - 33 наступает равновесие, на вход регулятора 34 сигнал не поступает, пускатель 35 отключен, исполнительный механизм 27 и связанный с ним делитель 26 неподвижны. Движок реохорда 28 обратной связи также занимает, среднее положение. При этом поток материала с конвейера 7 делителем 26 рассекается на две равные части и поступает в агрегаты 15 и 16. В случае остановки одного из агрегатов 15 и 16 размыкаются контакты 29 или 30. В диагонали 28 - 33 возникает разбаланс, что приводит к перемещению делителя 26 в соответствующее крайнее положение и материал поступает только в работающий агрегат 15 или 16. В случае корректировки положения делителя 26 с помощью реохорда 33 группового задатчика исполнительный механизм 27, делитель 26 и движок реохорда 28 занимают соответствующее положение, при котором компенсируется разбаланс в диагонали 28-33. Указанное взаимодействие элементов устройства обеспечивает равномерное распределение нагрузки по агрегатам в зависимости от числа работающих агрегатов. Однако на практике режимы параллельно работающих агрегатов часто не по всем параметрам одинаковы (например, в четырех параллельно работающих сущилках). Поэтому для обеспечения корректировки распределения нагрузок в зависимости рт разницы определяющих параметров процесса предусмотрено включение параллельно резисторам 41 и 42, 31 и 32 регулирующих реохордов 46-49 соответствующих измерителей параметров процесса в агрегатах 13-16. Изменение параметров процесса приводит к смещению движков реохордов 46-49 и к возникновению разбаланса в диагонали 28-33, 38-:43, что воспринимается регуляторами 34 и 44. В результате исполнительные механизмы 27 и 37 отрабатывают разбаланс и устанавливают делители 26 и 36 в положение, учитывающее изменение параметра процесса. Предлагаемое устройство позволяет облегчить труд при управлении процессом загрузки одновременно нескольких агрегатов, повышает производительность, качество продукции и снижает расход энергии. Формула изобретения Устройство для автоматического регулирования загрузки параллельно работающих помольных агрегатов, включающее делитель общего потока, групповые делители потока, регуляторы деления общего потока и перераспределения потока между агрегатами, соединенные с исполнительными механизмами делителей и общие и групповые измерители рассогласования делителей, отличающееся

тем, что, с целью повышения точности регулирования, общий измеритель рассогласования выполнен в виде реохорда обратной связи исполнительного механизма конвейера общего потока материала, контактов пускателей групповых конвейеров, контактов пускателей агрегатов, резисторов смещения и реохорда общего задатчика, групповые измерители рассогласования выполнены в виде реохорда обратной связи исполнительного механизма группового конвейера, контактов пускателей агрегатов, резисторов смещения

и реохорда группового задатчика, причем реохорд общего задатчика подключен ко входу регулятора деления общего потока, а реохорд группового задатчика подключен к соответствующему регулятору перераспределения потока между агрегатами. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 481315, кл. В 02 С 25/20, 1973.

2.Авторское свидетельство СССР № 574230, кл. В 02 С 25/20, 1976

| название | год | авторы | номер документа |

|---|---|---|---|

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Устройство для регулирования температуры | 1979 |

|

SU943668A1 |

| Импульсный регулятор с широтной модуляцией | 1982 |

|

SU1023279A1 |

| Устройство для регулирования температуры нагревательной печи прокатного стана | 1980 |

|

SU857945A1 |

| Устройство для автоматической сушкиКОВшЕй | 1979 |

|

SU827923A1 |

| ПРОГРАММНЫЙ РЕГУЛЯТОР ТЕМПЕРАТУРЫ | 1968 |

|

SU231242A1 |

| Регулятор температуры | 1991 |

|

SU1783499A1 |

| Система автоматического управления процессами измельчения и сушки материала в помольном агрегате | 1988 |

|

SU1569032A1 |

| Система автоматического регулирования процесса сушки кормов | 1982 |

|

SU1044930A1 |

| Устройство управления весовым непрерывным дозированием | 1977 |

|

SU746199A1 |

1 2 I

А-в--:

Авторы

Даты

1982-02-15—Публикация

1980-02-07—Подача