(54) ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее автоклавного твердения | 1978 |

|

SU771051A1 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| Вяжущее автоклавного твердения | 1978 |

|

SU817000A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2396227C1 |

| Тампонажная смесь | 1978 |

|

SU732496A1 |

| ВЯЖУЩЕЕ | 2018 |

|

RU2691038C1 |

| Цемент | 2024 |

|

RU2828921C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

1

Изобретениеотносится к составам вяжущих автоклавного твердения на основе низкоосновных алюмосиликатов и отходов промышленности строительных материалов и может быть использовано в качестве

тампонажного материала для кренления скважин и разобщения пластов при высоких забойных температурах, а также для изготовления строительных изделий.

Известны тампрнажные цементы для

тампонирования горячих скважин на; гидравлических вяжущих материалах и активных минеральных добавках .

Недостатком вяжущего является необходимость применения дефицитного цемента и разрущение его под действием агрессив-. ных вод.

Известен состав вяжущего, включающий обожженную лессовую породу и добавку необожженной лессовой породы.

Недостатком вяжущего является, длительные сроки твердения и относительно низкие прочностные показатели вяжущего.

Целью изобретения является ускорение твердения и повыщение прошости,

Это достигается тем, что вяжущее в 1шчестве добавки содержит бой стекла и силикатного кирпича и хроматы щелочных металлов при следующем соотнощении компнентов, вес. %:

Бой стекла10-2О

Бой силикатного кирпича3 5

Хромать: щелочных метал- . лов1-2

Лесс обожженныйОстальное

Основной частью предлагаемого автоклавного цемента является лесс, при этом могут быть использованы некондиционные мелкие фракции лессового агпопорита, не находящие промыщленного применения и Ицущие в отвал.

Лессовый аглопорит обычно получают термической обработкой методом агломерации (на спекательнеЖ решетке) лессовой породы до 95О 105ОС.

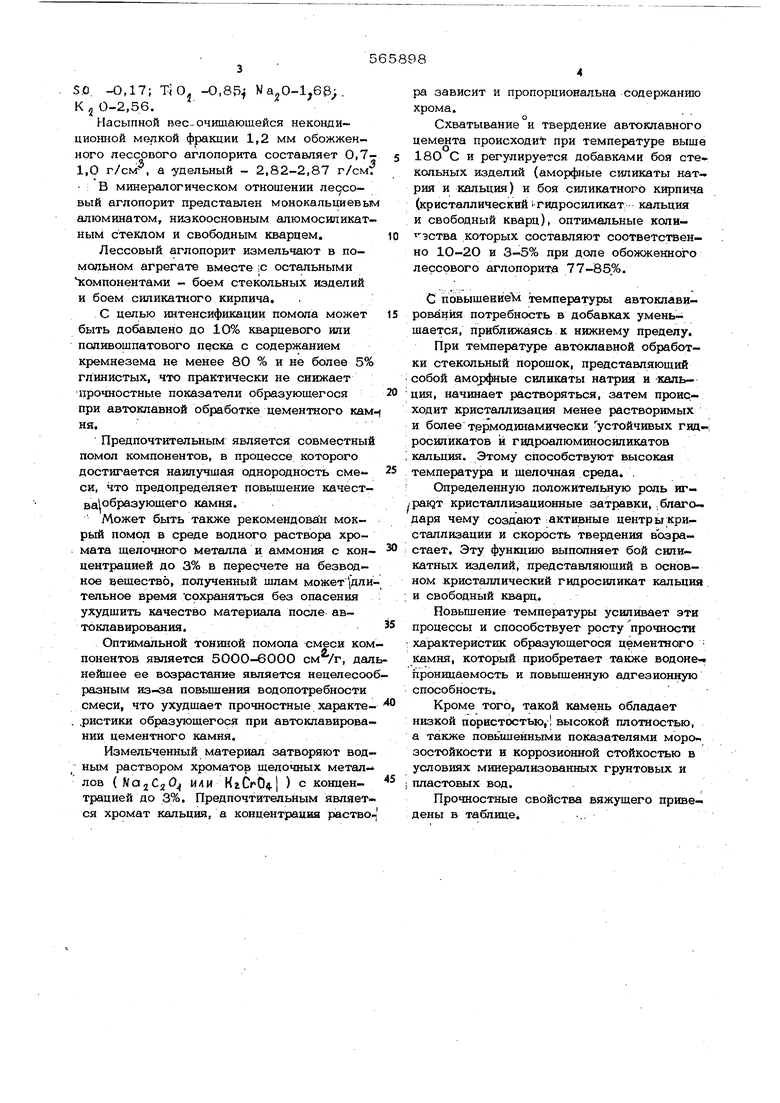

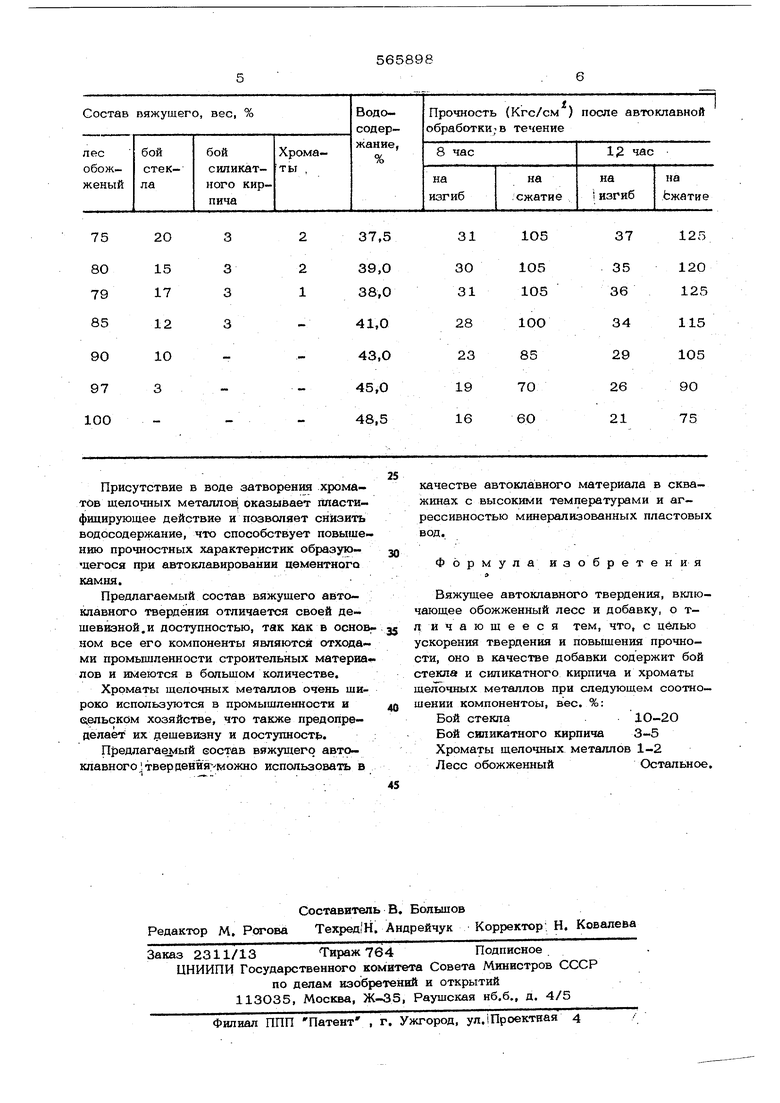

Обожженный материал имеет в среднем следующий химический состав,, вес %; ппп - 1Д7; 5-i О - 58,27,- ,3 - 5,О4; СаО-13,47; MgO -3,О; S.O. -о,17; T/Oj -0,85 «а„0-1 68;. К j 0-2,56. Насыпной вес., очищающейся некондициош{ой мелкой фракции 1,2 мм обожженного лессового аглопорита составляет 0,71,0 г/см, а удельный - 2,82-2,87 г/см В минералогическом отношении лессовый аглопорит представлен монокальциевым алюминатом, низкоосновным алюмосиликатным стеклом и свободным кварцем. Лессовый аглопорит измельчают в помольном агрегате вместе |с остальными компонентами - боем стекольных изделий и боем силикатного кирпича. С целью интенсификации помола может быть добавлено до 10% кварцевого или поливошпатового песка с содержанием кремнезема не менее 80 % и не более 5% глинистых, что практически не снижает прочностные показатели образующегося при автоклавной обработке цементного кам ня. Предпочтительным является совместный помол компонентов, в процессе которого достигается наилучшая однородность смеси, что предопределяет повышение качества1образующего камня. Может быть также реКомендов(н мокрый помол в среде водного раствора хромата щелочного металла и аммония с концентрацией до 3% в пересчете на безводное вещество, полученный шлам может дли тельное время срхраняться без опасения ухудшить качество материала после автоклавирования. Оптимальной тониной помола смеси ком понентов является 5000-6000 см /г, дал нейшее ее возрастание является нецелесоо разным из-за повышения водопотребности смеси, что ухудшает прочностные характе. .ристики образующегося при автокпавировании цементного камня. Измельченный материал затворяют ным раствором хроматов щелочных металлов (NOjCjO или KiCrO i ) с концентрацией до 3%. Предпочтительным является хромат кальция, а концентрация раство ра зависит и пропорциональна содержанию хрома. Схватывание и твердение автоклавного цемента происходив при температуре выше 18О С и регулируется добавками боя сте кольных изделий (аморфные силикаты натрия и кальция) и боя силикатного кирпича (кристаллическийгидросиликат кальция и свободный кварц), оптимальные колиэства которых составляют соответственно 10-2О и 3-5% при доле обожженного лерсрвого аглопорита 77-85%. С повышение температуры автоклавированйя потребность в добавках уменьшается, приближаясь к нижнему пределу. При температуре автоклавной обработки стекольный порошок, представляющий собой аморфные силикаты натрия и кальция, начинает растворяться, затем происходит кристаллизация менее растворимых и более термодинамически устойчивых гвд-; росиликатов и гидроалюминосиликатов кальция. Этому способствуют высокая температура и щелочная среда. . Определенную положительную роль игракзт кристаллизационные затравки, .благодаря чему создают активные центры кристаллизации и скорость твердения возрастает. Эту функцию выполняет бой силикатных изделий, представляющий в основном кристаллический гидросиликат кальция и свободный кварц. Новьш1ение температуры усиливает эти процессы и способствует росту прочности характеристик образующегося цементного камня, который приобретает также водоне-ч проницаемость и повыщенную адгезионную способность. Кроме того, такой камень обладает низкой пористостью, высокой плотностью, а также повышенными показателями морозостойкости и коррозионной стойкостью в условиях минерализованных грунтовых и пластовых вод. Прочностные свойства вяжущего приведены в таблице.

Присутствие в воде затворения хроматов щелочных металлов, оказывает пластифицирующее действие и позволяет снизить водосодержание, что способствует повышению прочностных характеристик образзтоцегося при автоклавировании цементного камня.

Предлагаемый состав вяжущего автоклавного твердения отличается своей дещевизной.и доступностью, так как в основном все его компоненты являются отходами промышленности строительных материалов и имеются в больщом количестве.

Хррматы щелочных металлов очень широко используются в промышленности и е,ельском хозяйстве, что также предопределает их дешевизну и доступность.

Предлагаемый еостав вяжущего автоклавного твердения иожно использовать в

качестве автоклавного материала в скважинах с высокими температурами и агрессивностью минерализованных пластовых вод.

Формула изобретения

Вяжущее автоклавного твердения, включающее обожженный лесс и добавку, о тлИ чающееся тем, что, с целью ускорения твердения и повышения прочности, оно в качестве добавки содержит бой стекла и силикатного кирпича и хроматы щелочных металлов при следующем соотношении компонентоы, вес. %:

Бой стекла1О-20

Бой силикатного кирпича 3-5 Хроматы щелочных металлов 1-2 Лесс обожженныйОстальное.

Авторы

Даты

1977-07-25—Публикация

1976-02-20—Подача