Изобретение относится к производству полимерных материалов и может быть использовано дЬя получения гранулированного полиэтилентерефтала (ПЭТФ) из вторичного сырья,

Известно, что при переработке волокнистых и пленочных отходов в гранулированный ПЭТФ методом экструзии происходит значительная деструкция полимера из-за наличия в отходах остаточной влаги, которая не может быть удалена сушкой и вызывает бурный гидролиз полимера е процессе экструзии, и повышенного, по сравнению с первичным материалом, содержания концевых групп.

Указанный недостаток приводит к ограничению применения вторичного гранулированного ПЭТФ и в большинстве случаев обуславливает его использование в основном производстве, в котором образуются отходы. Процесс деструкции снижает вязкость расплава полимера, что затрудняет экструзию отходов и получение из них гранулированного продукта.

Известен способ регенерации {ПЭТФ) из отходов, по которому повышение молекулярной массы полимера достигают, пропуская через его расплав 0.1-2% окиси этилена. В дальнейшем избыток окиси этилена удаляется из расплава. Недостатками этого способа являются:

а) использование газообразного модифицирующего агента (окиси этилена), что затрудняет ведение процесса и заметно усложняет конструкцию экструзионного и других видов оборудования для плавления отходов полимера:

5) необходимость введения дополнительной стадии процесса - удаление избытка окиси этилена;

в) многостадийность процесса и использование газообразных продуктов, что ограничивает возможности уменьшения термонагрузки на перерабатываемые отходы ПЭТФ.

Известен также способ повторного использования линейных полиэфирных смол, заключающийся в том, что линейный полиэфирный высокополимер перемешивают с 0,15-0,47 моля (на 1 моль звена дикарбоновой кислоты в полимере) воды или соединений, из которых получен полиэфир, при 2бО-320°С и давлении 1,4-21 кг/qM в червячном экструдере, при этом получают Деструктироеанный материал, степень полимеризаций которого зависит от продолжительности процесса,.т.е. цель этого способа - деструкция высокополимера для получения ниакомолекулярных продуктов в экструдере.

Стасоб твердофазной полимеризации отходов ПЭТФ предусматривает обработку измельченных отходов полимера в печи при 220-250°С (т.е. ниже температуры плавления) в атмосфере инертного газа. При этом происходит твердофазная поликонденсация полимера и увеличение вязкости за счет . интенсивного удаления летучих, гликоля и реакционной воды из диспергированного

0 материала (толщина пленки 2-20 мкм). Продолжительность операции 2-4 ч. Затем деполимеризованный материал либо резко охлаждают в сухой атмосфере, либо в нагретом состоянии подают в экструдер.

5 Прототипом изобретения является способ переработки полиэфирных отходов (в том числе отходов ПЭТФ) путем экструзии смеси отходов с 0.015-0.047 моля на 1 моль кислоты, содержащейся в полимере, де0 структирующего агента, в качестве которого используют гликоли. Органические дикарбоновые кислоты и низшие алкиловые или фениловыеэфиры органических дикарбоновых кислот, при 260-320°С.

5 Однако этот способ предусматривает деполимеризацию высокомолекулярных полиэфиров до получения низкомолекулярных продуктов с последующей загрузкой полученных продуктов в реактор, где осуществляется дополнительная поликонденсация в

течение 105-129 мин известным способом с целью получения высокОполимера. При экструзии ПЭТФ происходит резкое снижение удельной вязкости и экструдированный

5 продукт уже не годится для использования; в производстве пленки, волокна, для литьевых композиций.

Цель изобретения-повышение термостабильности вторичного полиэтилентереф0 талатного сырья при его переработке.

Под повышением термостабильности вторичного ПЭТФ следует понимать устойчивость вторичного материала к деструктивной деполимеризации в процессе

5 воздействия на материал повышенных температур, развиваемых при экструзии ПЭТФ. Эта цель достигается тем, что в качестве функциональной добавки используют 0.022% от массы сухих отходов соединения, выбранного из группы, состоящей из ангидридов органических дикарбоновых кислот, фениловых эфиров неорганических многоосновных кислот и эфиров многоосновных неорганических кислот и замещен5 ных фенола.

Ангидриды органических дикарбоновых кислот используют в количестве 0.05-2,0% от.массы сухого измельченного ПЭТФ. а эфиры неорганических многоосновных кисл от в количестве 0,02-2.00%.

Оптимальная концентрация ангидрида в перерабатываемых отходах 0,05-0,5%. Дальнейшее увеличение его содержания несколько уменьшает эффект снижения степени деструкции отходов в процессе экструзии. Это явление объясняется увеличением содержания свободного энгидрида во вторичном ПЭТФ.

Количество йнгидрида выбирают в зависимости от его реак11(йонной способности, а также совместимости с расплавом полимера. Поэтому количества более аысокоплавких и менее реакционноспособных ангидридов берут наибольшее, до 2%. Особенно это относится к ангидридам гетероциклических соединений; имидозол, пирозол, пиразин, пирол (выполняющих также роль антиоксидантов в процессе экструзии), а также для ангидридов на основе конденсированных ароматических соединеНИИ: нафталин, карбазол, пирен и др.

Оптимальная концентрация фениловых эфирое во вторичном ПЭТФ 0,04-0,3%, Дальнейшее увеличение концентрации нежелательно в связи с тем, что наличие в полиэфире свободной неорганической кислоты приводит к разрушению сложноэфирной группировки, т,е. уменьшению молекулярной массы ПЭТФ. Поэтому введение эфиров более слабых кислот (угольной) предпочтительнее.

Таким образом, концентрацию эфиров (процент от веса сухих отходов ПЭТФ) выбирают, учитывая возможность применения соединений с большой молекулярной маесой (таких как тридодецилфенилфосфат и др.), реакционную Способность эфиров и возможные колебания содержания влаги в перерабатываемых отходах.

В процессе экструзии функциональная добавка взаимодействует с водой, содержащейся в отходах, предотвращая гидролиз ПЭТФ. Ангидриды органических дикарбоновых кислот образуют при этом дикарбоновую кислоту. В предложенном способе используют ангидриды ароматических, циклоалифатических и гетероциклических дикарбоновых кислот, которые легко гидролизуются и хорошо совмещаются с ПЭТФ.

Используют ангидриды кислот: фталевой. метилтетрагидрофталевой, малеиновой, янтарной, пиразин-2,3-дикарбоновой, имидазолдикарбоновой и др.

Вторичный ПЭТФ содержит избытоммое количество концевых гидроксильных групп, по сравнению с карбоксильными, что способствует термодеструкции полимера. Образующаяся в результате гидролиза ангидрида дикарбрновая кислота увеличивает

содержание карбоксильных групп и, таким образом, достигается соответствие между гидроксильными и карбоксильными группами во вторичном полимере. В то же время дикарбоновая кислота взаимодействует с гидроксильными группами ПЭТФ, сшивая его макромолекулы и тем самым увеличивая молекулярную массу вторичного ПЭТФ. Выделяющаяся при этом вода связывается, находящимся в некотором избытке ангидридом дикарбоновой Кислоты,

При использовании фениловых эфиров неорганических многоосновных кислот в процессе экструзии выделяется фенол или его замещенные кислоты. Неорганическая кислота взаимодействуете гидроксильными концевыми группами макромолекул вторичного ПЭТФ, повышенное содержание которых, по сравнению с карбоксильными, позволяет выделяющимся кислотам сшивать макромолекулы, повышая тем самым молекулярную массу вторичного ПЭТФ. Свободный фенол или его замещенные играет роль пластификатора, стабилизатора окислительной деструкции и зародышеобразователя структуры во вторичном ПЭТФ, при этом, улучшая его физикр-мёханические свойства. Появляется возможность их регулировать.

В предложенном способе используют: дифениловый эфир угольной кислоты, трифениловый эфир ортофосфорной кислоты, трифениловый эфир фосфористой кислоты и эфиры вышеназванных многоосновных кислот и замещенных фенола общей формулы

И

0-Р-0-/Ъ R

где R - СНз, С2Н5, Hal, NO.

Перед экструзией отходы предварительно высушивают даже при переработке отходов ПЭТФ непосредственно в составе производства пленки или волокна, равновесная влажность материала находится на уровне 0,2-0,3%. Если же отходы собирают на различных заводах и транспортируют на предприятие для централизованной переработки, то в схеме процесса предусматривают очистку и сушку измельченного материала.

Таким образом, в существующих производственных условиях сушка в предложенном процессе необходима.

Остаточная влажность в количестве 0,01-0,02% вполне достаточна для весьма ощутимой деполимеризации ПЭТФ в процессе экструзии.

Применяемыми добавками связывается вода как находящаяся во вторичном ПЭТФ

перед экструзией, так и выделяющаяся в результате термоокислительной деструкции материала отходов в процессе их экструзии.

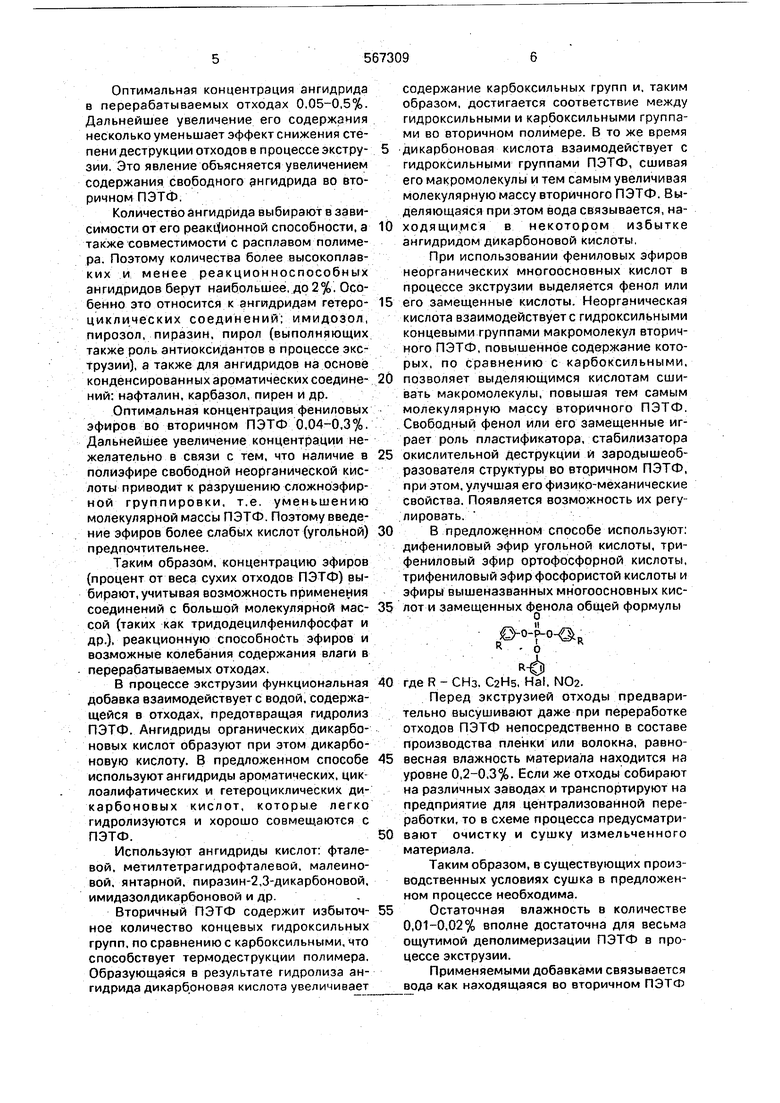

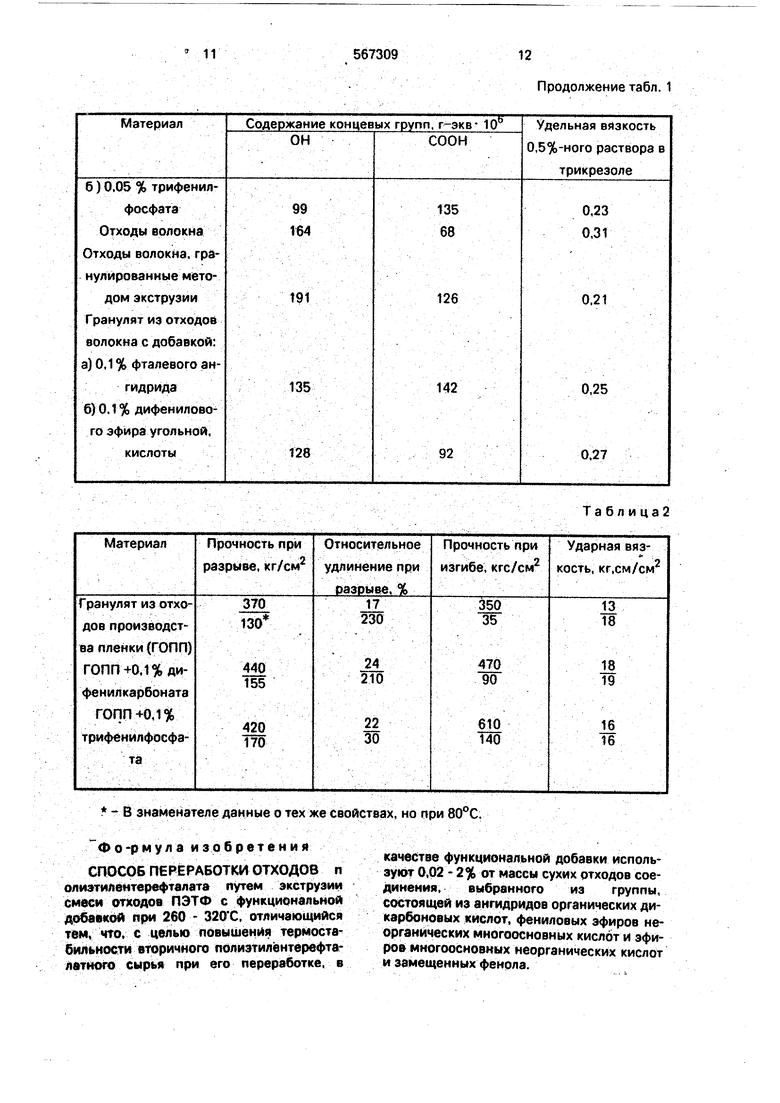

В табл. 1 показаны свойства вторичного ПЭТФ, регенерированного по предложенному способу.

Полученный гранулированный ПЭТФ обладает достаточно высокой вязкостью расплава и может быть использован в качестве добавки к первичному сырью при производстве волокна, пленок и др. изделий и как самостоятельный материал.

Применение ангидридов дикарбоновых кислот позволяет на 3000-4000 (до 1500018000) увеличить молекулярную массу вторичного ПЭТФ.

Структурообразующее действие эфиров неорганических кислот проявляется в увеличении степени кристалличности литьевых изделий из вторичного ПЭТФ с 4 до 17% при литье в охлаждаемую форму.

П р и м е р 1. Очищенные от загрязнений отходы, образующиеся при производстве полиэтилентерефталатной пленки, измельчают на роторном измельчителе пластмасс до получения частиц размером 1-5 мм. Измельченные отходы смешивают с 0,1% фталевого ангидрида. Затем смесь сушат при 60-70°С до содержания остаточной влажности 0,01-0,02% и экструдируют при 265°С в .гранулированный материал. Полученный вторичный ПЭТФ имеет удельную вязкость раствора 0,25 (исходная вязкость материала отходов 0.29) и может быть переработан в изделг1я экструзией и литьем под давлением.

Пример 2. Очищенные от загрязнений волокнистые полиэтилентерефталатные отходы измельчают на ножевом роторном измельчителе пластмасс до размеров волокна 1-20 мм и затем смешивают с 0,1% ангидрида метилтетрагидрофталевой кислоты Полученную смесь сушат при 60-70°С до остаточной влажности 0,01-0,02% и затем экструдируют в гранулированный вторичный ПЭТФ.

Регенерированный полимер имеет удельную вязкость раствора 0,27 при исходной материала отхода 0,31.

П р и м е р 3. То же, что в примере 1. В качестве добавки используют 0,2% ангидрида янтарной кислоты. Полученный полимер имеет удельную вязкость раствора 0,26. Содержание концевых групп, г-экв: Ю : ОН 137, СООН 128.

Пример 4. То же, что в примере 1. В качестве добавки используют ангидрид пиразин-2,3-дикарбоновой кислоты в количестве 0,25%. Получают полимер с удельной

вязкостью раствора 0,24. Содержание концевых групп, г-экв: 10 : ОН 145, СООН. 131. П р и м е р 5. Очищенные от загрязнений отходы, образующиеся при производстве

полиэтилентерефталатной пленки, измельчают на роторном измельчителе пластмасс, до получения частиц размером 1-5 мм. Измельченные отходы смешивают с 0,1% дифенилового эфира угольной кислоты, смесь

0 Сушат при 60-70°С до содержания остаточной влажности 0,01-0,02% и экструдируют при 265°С в гранулированный материал. Полученныйвторичный ПЭТФ имеет удельную вязкость раствора в трикрезоле 0,26

5 при вязкости исходного сырья 0,29 и может быть переработан в изделия экструзией и литьем под давлением. Степень кристалличности 14%.

П р и м е р 6. Очищенные от загрязнений

0 волокнистые полиэтилентерефталатные отходы измельчают на ножевом роторном измельчителе пластмасс до размеров волокна 1-20 мм и затем смешивают с 0,05% трифенилфосфата. Смесь сушат при 60-70°С до

5 содержания остаточной влажности 0,010,02% и экструдируют при 265°С в гранулированный материал. Регенерированный ПЭТФ имеет удельную вязкость раствора в трикрезоле 0,26 при вязкости исходного

0 сырья 0,31. Степень кристалличности 15%.

П р и м е р 7. То же, что в примере 5. В

качестве добавки используют 0,1% дикрезилового эфира угольной кислоты. Получают

вторичный ПЭТФ с удельной вязкостью раствора в трикрезоле 0,26. Степень кристалличности 16%.

П р и м е р 8. То же. что в примере 6, В качестве добавки используют 0,1% дикрезилового эфира угольной кислоты. Получают

0 полимер с удельной вязкостью раствора 0,27. Степень кристалличности 15%. . П р и м е р 9. То же, что в примере 1. В качестве добавки используют 1,75 мае, % ангидрида 1,5-имидазолдикарбоновой кислоты и 0,25 мас.% (то массы сухого измельченного материала) ангидрида 1,8 нафталиндикарбоновой кислоты. Получают полимер с удельной вязкостью раствора 0,23. Содержание концевых групп, г-экв: 10

0 :ОН 192, СООН 141.

П р и м е р 10. Тоже, что в примере 1, В качестве добавки используют 0,02 мас.% (от массы сухого измельченного материала) малеинового ангидрида. Получают полимер

5 с удельной вязкостью 0,25. Содержание концевых групп для полученного гранулята в г-экв : 10 : ОН 137,-СООН 141.

ПримерП.То же. что в примере 5. В

качестве добавки используют 2% три-н-до децилфенилфосфита. Получают вторичный

ПЭТФ с удельной вязкостью раствора в трикрезоле 0,25. Степень кристалличности образцов, отлитых в охлаждаемую до 3035°С форму 11%.

П р и м е р 12. То же, что в примере 5. Влажность исходного сырья 0,05%. В качестве добавки используют 2% три-н-октилфенилфосфата. Получают полимер с вязкостью раствора 0,24. Кристалличность литьевых образцов 13%.

П р и м е р 13. То же, что в примере 5. В качестве добавки используют 0,02% (от веса сухих ПЭТФ отходов) трифенилфосфита. Получают полимер с вязкостью раствора 0,25. Степень кристалличности 15%.

П р и м е р 14. То же, что в примере 5. В качестве добавки используют 0,1 % трикрезилфосфита. Получают полимер с вязкостью раствора 0,26. Степень кристалличности 17%.

П р и м е р 15. То же, что в примере 6. В качестве добавки используют 0,1% триэтилфенилфосфита. Получают полимер С вязкостью раствора 0,27. Степень кристалличности 16%.

П р и м е р 16. То же, что в примере 6. В качестве добавки используют 0,05% три-охлорфенилфосфита. Получают полимер с вязкостью раствора 0,27. Степень кристалличности 19%.

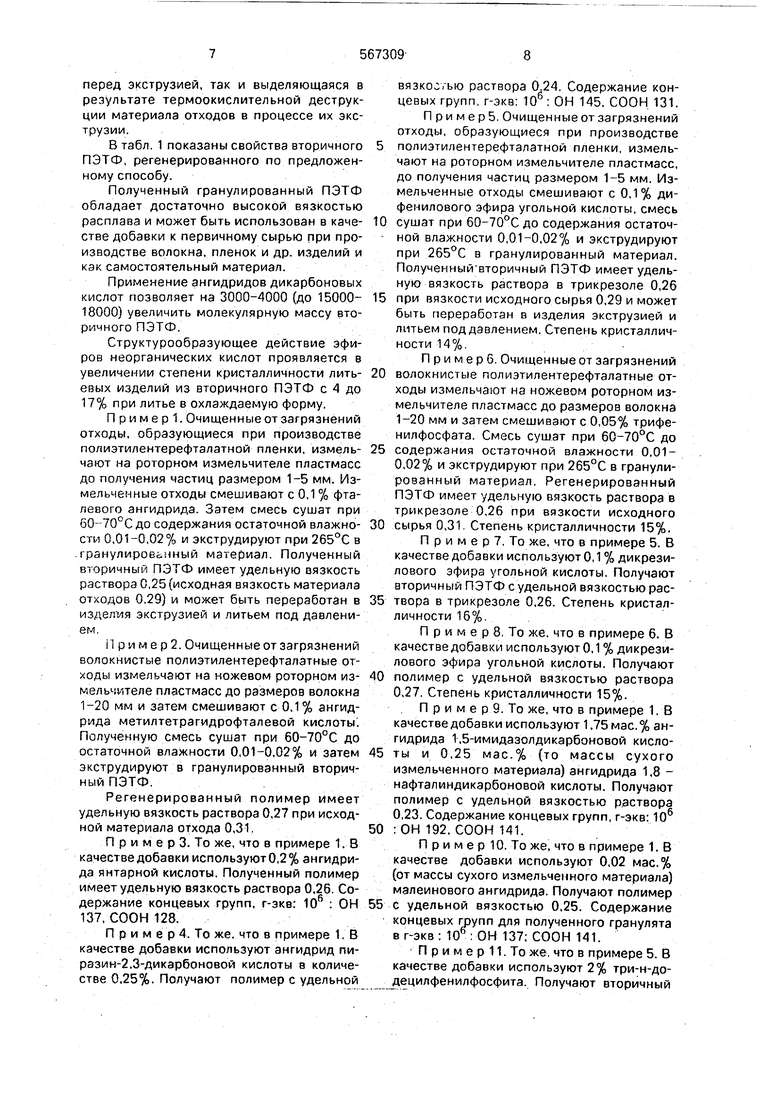

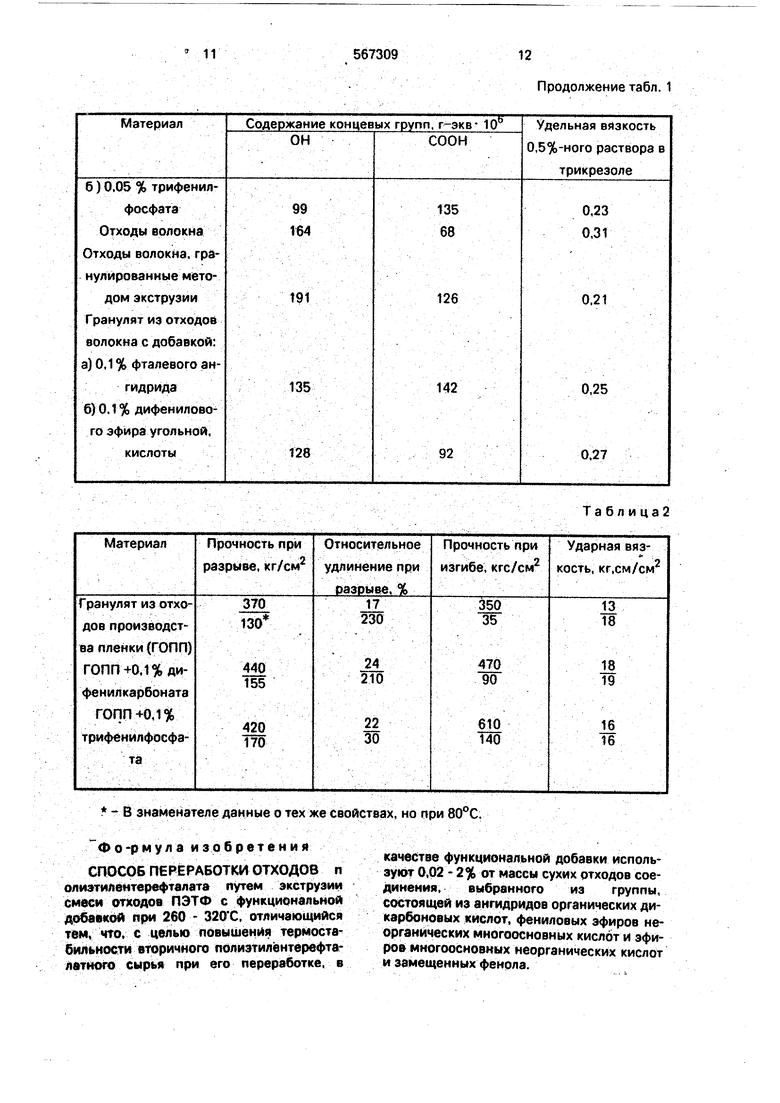

П р и м е р 17. То же, что в примере 6. В качестве добавки используют 0,05% три-пнитрофенилфосфата. Получают полимер с вязкостью раствора 0,26. Степень кристалличности 18%.В табл. 2 приведены физико-механические свойства литьевых образцов, полученных из гранулированного вторичного ПЭТФ, методом экструзии.

Описанный способ переработки отходов ПЭТФ в гранулированный материал и изделия методом экструзии обеспечивает уменьшение деструкции материала и повышение молекулярной массы вторичного материалэ.

Предложенный спрсоб может быть использован для получения гранулированного ПЭТФ и изделий из отходов и обеспечивает регенерацию ПЭТФ, незначительно отличающегося по своим свойствам от исходного сырья. Вторичный достаточно высокомолекулярный продукт может быть использован для производства волокна, пленки и литьевых изделий.

Приведенные расчеты показывают, что

экономический эффект от производства вторичного гранулированного ПЭТФ и послеующего использования его взамен первичного материала составит 700-750

руб/т.

(56) Патент США М 3350328, кл. 260-2.3, 1967.

Заявка Франции № 2004490, кл. С 08 g 53/00, 1970.

Патент США № 3767601, кл. 260-2.3. 1973.

Патент США № 3703488, кл. 260-2.3, 1972.

Таблица1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов полиэтилентерефталата | 1975 |

|

SU603650A1 |

| Способ получения полиэфирамидов | 1977 |

|

SU664427A1 |

| Способ получения полиэфирамидов | 1977 |

|

SU658142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ ЛЕНТЫ ИЗ ВТОРИЧНОГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2011 |

|

RU2481951C1 |

| КОМПОЗИЦИЯ КОНЦЕНТРАТА И СПОСОБ УВЕЛИЧЕНИЯ ВЯЗКОСТИ ПОЛИМЕРА | 2015 |

|

RU2717664C2 |

| СЛОЖНОПОЛИЭФИРНЫЕ ПОЛИМЕРНЫЕ ЧАСТИЦЫ, ИМЕЮЩИЕ НЕБОЛЬШОЙ ГРАДИЕНТ МОЛЕКУЛЯРНОЙ МАССЫ ОТ ПОВЕРХНОСТИ К ЦЕНТРУ | 2005 |

|

RU2384590C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ СЛОЖНЫХ СОПОЛИЭФИРОВ ДЛЯ ПРОЗРАЧНЫХ ОДНОСЛОЙНЫХ КОНТЕЙНЕРОВ, ДЕМОНСТРИРУЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ ГАЗОНЕПРОНИЦАЕМОСТИ | 2006 |

|

RU2450035C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА | 2008 |

|

RU2494117C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ НИТИ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2013 |

|

RU2542307C1 |

Т а б л и ца 2

Авторы

Даты

1993-10-30—Публикация

1975-07-11—Подача