Изобретение относится к инструменту для производства труб горячей прокаткЦ| а именно к основному инструменту автоматических станов продольной прокатки горячекатанных бесшовных труб.

Известна оправка для прокатки трубной заготовки в круглом калибре, позволяющая : достигать значительного редуцирования трубы по диаметру и обжатия по толщине стенки за один проход возрастающего в

направлении прокатки диаметраа соединен- ных собой коническими i перекодны ми участками ij. При этом в стане при прокатке на линии центров калибра располагают начало последнего циливдрическо- го участка оправки.

Такая оправка не может обеспечить точности труб по стенке.

Наиболее близкой к предлагаемому изоб ретению является оправка автоматического стана, состоящая из конусной части, сопряженной с торцовой поверхностью радиусом, равным 1О-6О мм, и цилиндрического пояска шириной от 17 до 45 мм и более,.сопря- женного с конической частью радиусом,

равным Oj5-O,6 диаметра цилиндрического пояска 2Т.

Недостатком оправки является повышенная поперечная разностенность труб и не-.

обходимость прокатки за несколько прохо дов при ее использовании. Толщина стенки в выпусках изменяется незначительно (по сравнению с первоначальной), что приводит к разностей и ости прокатываемых труб по периметру, ограничивает величину обжатия по стенке заготовки и приводит к необходимости прокатывать трубу в дополнительных проходах для обжатия более толсть х участков стенки. Возникающие при дефор ацит1 напряжения в выпусках калибра по nepiivieTpy трубы являются сжимаю- щими что дополнительно способствует yBen.H4omuo толщины стенки в выпусках по отношению к вершине калябра.

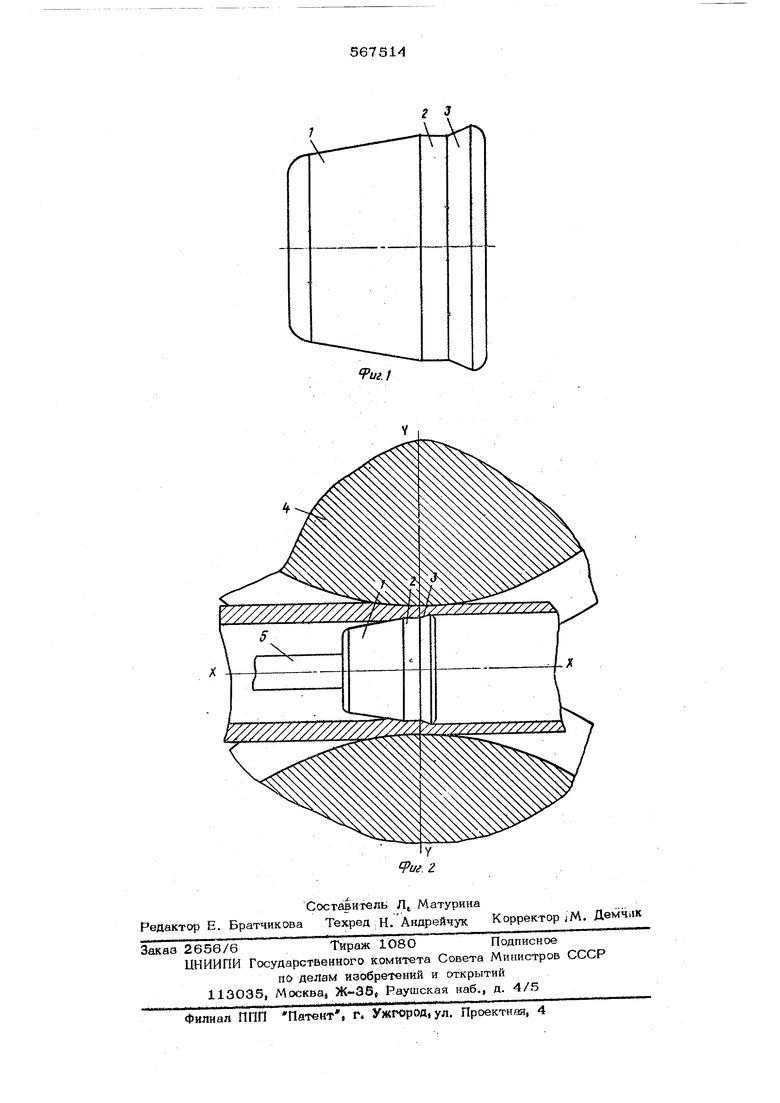

Целью изобретения является создание раст-ягиаающих напряжений по периметру прокатываемой трубы в выпусках калибра на выходе из очага деформации, снижение поперечной ;разносгенности . прсясатывае мых труб и повышение производительности стана. Поставленная цель достигается тем, что предлагаемая оправка, имеющая усеченный конус и примыкающий к его большему основанию 1илиндрический участок, снаб жена дополнительным ,усеченным конусом, примыкающим меньшим основанием к циливд рическому участку и имеющим высоту равную 0,1-0,3 диаметра цилиндрического участка, и угол наклона образующей, равный 15-35 . Размеры дополнительного участка оправки выбраны с учетом геометрических соотношений в очаге деформации автоматического стана так, чтобы на дополнительном участке оправки, который в очаге деформации расположен за плоскостью центров валков по ..ходу прокатки, велось обжатие по стенке гильзы. Возникающие при обжатии силы трения способствуют движению гильзы в осевом направлении (а в момент окончания прокатки и выхода трубы из очага деформации стягивают трубу с оправки). Так как дополнительный участок оправ ки по ходу прокатки увеличивает свой диаметр, гильза вследствие деформации на оп- равке также будет увеличивать диаметр на данном участке, а возникающие при этом напряжения растяжения по периметру трубы в выпусках, калибра вызывают умень шение толщины стенки в выпусках и вырав- нивают толщину стенки )ечнрм сече. НИИ прокатываемой заготовки. Так как дополнительный участок оправки расположен на .выходе, из очага деформации, формируемая на нем стенка и будет характери- зовать1.: стенку готовой трубы. Получение более точной стенки трубы позволит производить деформацию за меньшее число проходов, так как появляется возможность увеличения частного обжатия по стенке за один проход в стане, что повыщает его производительность. Образующая дополнительного участка сопрягается с торцовой поверхностью оправки радиусом- для предотвращения появления задиров и рисок на внутренней поверхности трубы. На фиг. 1 изображена описываемая оправка с дополнительным участком; на фиг. 2 - очаг деформации. Оправка состоит из усеченного конуса 1, цилиндрического участка 2, дополнительного усеченного конуса 3 высотой вдоль оси оправки, равной 0,1-0,3 диаметра цилиндра, и образуюшей угол наклона которой равен 15-35°. При использовании оправки прокатка происходит следующим образом. Заготовка в виде гильзы задается в калиброванные валки 4 с осевой плоскостью Y Y и раскатывается в трубу на оправке. Оправка закреплена на стержне 5, а ее дополнительный конус 3 выдвинут по ходу прокатки (ось ) от осевой плоскости валков, На части конуса 1 оправки происходит прижатие (редуцирование ло диаметру гильзы), на другой его части и участке 2-обжатие по стенке гильзы с одновременным: уменьшением ее диаметра. На конусе 3 происходит обжатие по стенке гильзы с одновременным увеличением гильзы по диаметру и окончательное формирование стенки и диаметра готовой трубы. Предлагаемая оправка автоматического стана повышает тх чность прокатываемых труб и производительность стана. Формула изобретения Оправка автоматического стана, содержащая усеченный конус и примыкающий к его большему основанию цилиндрический участок, отличающаяся тем, что, с целью снижения поперечной разностенности труб, она снабжена дополнительным усеченным конусом, примыкающим меньшим основанием к цилиндрическому участку и имеющим высоту, равную 0,1-0,3 диаметра цилиндрического участка и угол наклона образующей, равный 15-35°. Источники информации,принятые. во внимание при экспертизе, 1.Патент США, ы№ 361О012, кл.72-209, U971. 2.Данилов Ф. А., Глейберг А. З.Балакин В. Г. Горячая прокатка и прессование труб, М., Металлургия, 1972 , с 253.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ | 2018 |

|

RU2696801C1 |

| СОСТАВНОЙ ДОРН ДЛЯ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2527589C2 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

Авторы

Даты

1977-08-05—Публикация

1976-04-21—Подача