Изобретение относится к трубопрокатному производству и может быть использовано при изготовлении холоднодеформированных труб продольной прокаткой в образованном валками калибре.

Известен способ изготовления холоднокатанных труб, включающий прокатку пилигримовыми валками на оправке заготовки, которую перед прокаткой раздают с увеличением внутреннего диаметра трубы на 1 - 5% (а.с. СССР N 1224025, кл. B 21 B 21/00, 23/00 публ. 1986 г. Бюл. N 14).

Недостаток известного способа заключается в том, что холодная прокатка, проведенная после раздачи внутреннего диаметра трубной заготовки, не исправляет заложенной экспериментальной разностенности, полученной при ее прошивке и дополнительно наводит разностенность трубы. В результате готовая труба имеет большую разностенность.

Известен способ холодной пилигримовой прокатки труб, принятый за прототип (а. с. СССР N 1126343, кл. B 21 B 21/00, публ. 1984 г. Бюл. N 44), включающий подачу порции металла и деформирование ее в рабочий конус пильгерными валками с редуцированием, обжатием по диаметру и толщине стенки, повторным редуцированием со степенью деформации 5 - 15%, калиброванием стенки и диаметра. Этот способ прокатки позволяет повысить точность готовых труб за счет снижения эксцентричной разностенности заготовки.

Недостатком указанного способа производства труб является появление дополнительной наведенной разностенности, возникающей при свободном редуцировании в предкалибровочной зоне, которая не исправляется калибрующим участком ручья калибров, так как в калибрующем участке труба не касается оправки. Кроме того, при прокатке труб из цветных металлов, у которых модуль упругости примерно в 2 раза ниже модуля упругости стали, для обеспечения пластической деформации при повторном редуцировании в предкалибрующем участке требуется многократно проводить большую редукцию нагартованного металла. Это ведет к образованию складок на внутренней поверхности труб и трещин. Большая конусность в предкалибрующей зоне редуцирования требует увеличения длины калибрующего участка на ручье калибра и ведет к повышенному износу этого участка.

Техническим результатом данного изобретения является повышение точности геометрических размеров готовых труб из труднодеформируемых сплавов с малым модулем упругости, например, из сплавов титана.

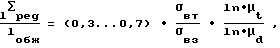

Технический результат достигается тем, что в предлагаемом способе производства труб перед холодной пилигримовой прокаткой проводят дорнование предварительно механически расточенной трубной заготовки на оправке без обжатия ее по наружному диаметру на величину 1,5...3,0 упругих деформаций диаметра до появления остаточной деформации, процесс редуцирования с калиброванием стенки проводят с абсолютным обжатием стенки, равным (0,1... 0,25)•(1-dт/dз)•tз, обжатия по стенке и диаметру ведут на участке оправки с конусностью 2tgα0= 0,007...0,013, кроме того, проводят свободное редуцирование по диаметру, редуцирование с калиброванием стенки и свободное редуцирование по диаметру на переходном участке, а обжатия по стенке и диаметру ведут на многоконусной оправке, у которой соотношение между суммарной длиной участка редуцирования по диаметру и длиной участка обжатий по стенке и диаметру определяют из выражения:

где σвт,σвз - соответственно пределы прочности трубы и заготовки;

μt,μd - вытяжки соответственно по стенке и по диаметру.

Дорнование заготовки ведут с относительной величиной деформации, равной ε = (1,5...3,0)•σтз/E,

где ε - относительная деформация;

σтз - предел текучести материала заготовки;

E - продольный модуль упругости трубной заготовки.

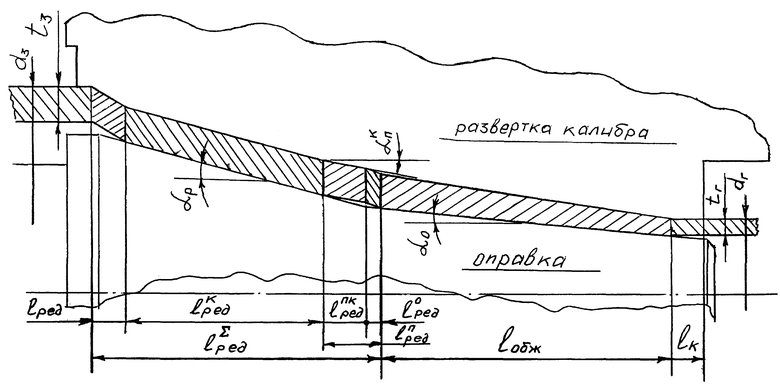

При последующей холодной прокатке труб на оправке переменного сечения калиброванными пилигримовыми валками деформацию трубной заготовки осуществляют последовательно в нескольких зонах (см. чертеж): редуцирующей - 1 ред. - (без касания внутренней поверхности трубной заготовки оправкой), редуцирующей с калиброванием стенки - 1ред. к - с абсолютным обжатием стенки, равным (0,1...0,25)•tз•(1-dт/dз (tз - толщина стенки трубной заготовки; dз - наружный диаметр трубной заготовки; dт - диаметр готовой трубы), редуцированием на переходной зоне ручья калибров (1ред. п), которая состоит из двух участков свободного редуцирования; участка схода трубы с оправки конусностью αp и конусностью образующей переходной зоны калибра α

Дорнование внутренней механически расточенной поверхности заготовки с относительной деформацией ε = (1,5...3,0)•σтз/E позволяет уменьшить шероховатость внутреннего канала трубной заготовки, повысить его геометрическую точность и создать на этой поверхности упрочненный слой. Этот слой препятствует возникновению складок, трещин, неровностей на внутренней поверхности трубы при ее редуцировании и способствует лучшему исправлению заложенной эксцентричной разностенности при редуцировании.

Из теории и практики холодной прокатки труб (Шевакин Ю.Ф. Калибровка и усилия при холодной прокатке труб. М., Металлургия, 1963) известно, что эксцентричная разностенность трубной заготовки уменьшается при редуцировании труб без обжатия стенки. Однако возможная величина этого редуцирования весьма ограничена из-за появления дефектов в виде неровностей, складок и трещин на внутренней поверхности трубы. Поэтому обычно после небольшой зоны редуцирования производят редуцирование диаметра с интенсивным обжатием стенки. Однако на этой стадии деформации относительная величина заложенной эксцентричной разностенности изменяется незначительно.

Экспериментальные исследования показали, что если при редуцировании диаметра осуществлять незначительное обжатие стенки в пределах (0,1. . . 0,25)•(1-dт/dз)•tз, то интенсивность исправления эксцентричной разностенности при прокатке остается такой же, как при свободном редуцировании, однако на внутренней поверхности рабочего конуса и готовой трубы не образуются дефекты. Обжатия стенки с величиной меньше 0,1(1-dт-dз)•tз на этом участке ведут к появлению дефектов на внутренней поверхности трубы. Обжатия стенки с величиной больше 0,25(1-dт/dз)•tз существенно уменьшают интенсивность исправления заложенной эксцентричной разностенности.

Обжатия стенки заготовки осуществляют на следующем этапе деформации рабочего конуса - обжимном участке. На этом участке относительная эксцентричная разностенность практически не изменяется, однако появляется наведенная поперечная разностенность, обусловленная затеканием металла в выпуски калибров при его деформации.

Из теории известно, что ширина выпуска калибров, а следовательно, и поперечная наведенная разностенность падает с уменьшением конусности оправки в обжимном участке. Однако опыты показали, что при повышенных подачах и вытяжках труднодеформируемых материалов существует диапазон оптимальной конусности оправки в обжимном участке рабочего конуса. Она равна 2tgα0= 0,007... 0,013. Снижение конусности оправки ниже 0,007 ведет к повышению усилия срыва рабочего конуса трубы с оправки при подаче заготовки, переднему подпору в очаге деформации и интенсивному затеканию деформируемого металла в выпуски, что повышает величину наведенной поперечной разностенности готовых труб. Использование оправок с конусностью в обжимной зоне выше 0,013 приводит также к увеличению поперечной наведенной разностенности.

Экспериментальные исследования при прокатке труб показали, что стабильность процесса зависит от соотношения суммарной длины редуцирующего участка и длины обжимного участка оправки. Рациональный диапазон этого отношения равен

(0,3...0,7)•σвт•lnμt/σвз•lnμd

В этом случае распорное усилие, действующее на рабочие валки в зонах обжимной и редуцирующей с калибровкой стенки приблизительно равны друг другу.

Уменьшение величины этого соотношения ниже 0,3σвт•lnμt/σвз•lnμd ведет к повышению конусности гребня ручья в обжимной зоне, повышению развалки ручья, увеличению поперечной наведенной разностенности, перегреву оправки в концы обжимного участка и понижению ее стойкости. В обжимной зоне рабочего конуса при этом возрастают распорные усилия, действующие на рабочие валки.

Повышение отношения суммарной длины редуцирующего участка к длине обжимного участка выше 0,7σвт•lnμt/σвз•lnμd ведет к снижению геометрической точности труб из-за повышения доли эксцентричной заложенной разностенности и повышению распорного усилия прокатки в зоне редуцирования с калибровкой стенки.

Заявляемое изобретение поясняется чертежом, на котором представлена развертка калибра, оправка и рабочий конус прокатываемой трубной заготовки с обозначением длин зон прокатки.

Пример. Прокатывали трубную заготовку из титанового сплава ВТ1-0 по маршруту ⊘ 70х9 - ⊘ 48х6 на стане ХПТ"РН-31/2". Рабочая часть развертки профиля ручья калибров составила 475 мм (пятнадцатизонная калибровка 31,7х15).

Вытяжка по диаметру составила 1,45 (натуральный логарифм 0,3732) и вытяжка по стенке составила 1,5 (натуральный логарифм 0,4055). Длина переходной зоны 1ред. п принята равной 31,7 мм, а суммарная длина редуцирующей и обжимной зон составила 475,0 мм и разбита в соотношении lΣpeg/lобж= 241,3/233,7 с учетом механических свойств трубной заготовки (σвт= 500 МПа) и готовой трубы (σвз= 700 МПа, а также натуральных логарифмов вытяжек по стенке и диаметру.

Конусность редуцирующей части оправки αp была равна 2tgαp= 0,041. Конусность обжимной части оправки αo была равна 2tgαo= 0,007, что соответствует рекомендуемому интервалу конусности для обжимного участка.

Конусность образующей переходной зоны принята равной полусумме редуцирующей и обжимной зон двухконусной оправки и составила 2tgα

Трубную заготовку дерновали в "холодную" дорном, диаметр которого был на 0,31 мм больше внутреннего канала заготовки. Раздачу дорнованием проводили на 10-тонном волочильном стане.

Прокатанные предварительно механически обработанные и дорнованные трубные заготовки имели по наружному диаметру перепад не более 0,05 мм, продольная разностенность по толщине стенки изменялась в пределах 3,7... 5,5%, а поперечная разностенность изменялась в пределах 4,2...7,1%. Такой результат достигнут благодаря тому, что в зоне редуцирования обжатие по стенке при калибровке по диаметру составило всего 0,59 мм, а обжатие стенки на обжимном участке оправки вели на конусности 2tgαo= 0,007 при соответствующем разбиении редуцирующего и обжимного участков оправки в зависимости от механических свойств трубной заготовки и готовой трубы и параметров процесса (вытяжек по диаметру и стенке).

Таким образом, предлагаемый способ холодной пилигримовой прокатки позволяет повысить точность геометрических размеров труб из труднодеформируемых сплавов, например титановых, с малым модулем упругости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| ВОЛОКА | 1996 |

|

RU2101109C1 |

| ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2135313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ ПСЕВДО α И (α+β) ТИТАНОВЫХ СПЛАВОВ | 1998 |

|

RU2127160C1 |

| Способ холодной пилигримовой прокатки труб | 1982 |

|

SU1126343A1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ПРОКАТКИ ТРУБ | 2007 |

|

RU2354467C2 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

Изобретение относится к трубопрокатному производству, в частности при изготовлении труб из труднодеформируемых сплавов титана методом холодной продольной прокатки в образованном валками калибре. Сущность изобретения: в предлагаемом способе холодной пилигримовой прокатки труб перед прокаткой осуществляют холодное дорнование внутреннего диаметра заготовки на величину (1,5 - 3,0) упругой деформации до появления остаточной деформации, процесс редуцирования с калиброванием стенки проводят с абсолютным обжатием стенки, равным (0,1 - 0,25)•(1 - dт/dз)•tз, обжатие по стенке и диаметру ведут на участке оправки с конуcностью 2 tgαo = 0,007 - 0,013. Кроме того, проводят свободное редуцирование по диаметру, редуцирование с калиброванием стенки и свободное редуцирование по диаметру на переходном участке. Обжатие по стенке и диаметру ведут на многоконусной оправке, у которой соотношение между суммарной длиной участка редуцирования по диаметру и длиной участка обжатий трубы по стенке и диаметру определяют из выражения: lред/lобж. = (0,3 ... 0,7). δвт•lnμt/δвз•lnμd, где δвт, δвз - пределы прочности металлы готовой трубы и заготовки; μt, μd - вытяжки по стенке и диаметру; t3, d3, dt - толщина стенки заготовки и диаметры заготовки и трубы. Технический результат: предлагаемый способ позволяет повысить точность геометрических размеров труб, изготовленных из труднодеформируемых сплавов, например титановых, методом холодной пилигримовой прокатки. 1 ил.

Способ холодной пилигримовой прокатки труб, включающий подачу заготовки и деформирование ее в рабочий конус на оправке возвратно-поступательно перемещаемыми валками с последовательным редуцированием диаметра заготовки с калиброванием стенки, обжатием по диаметру и стенке и калиброванием по диаметру, отличающийся тем, что перед прокаткой осуществляют холодное дорнование внутреннего диаметра заготовки на величину (1,5 - 3,0) упругой деформации диаметра до появления остаточной деформации, процесс редуцирования с калиброванием стенки проводят с абсолютным обжатием стенки, равным (0,1 - 0,25) • (1 - dт/dз) • tз; обжатие по стенке и диаметру ведут на участке оправки с конусностью 2tgα0= 0,007 - 0,013, кроме того, проводят свободное редуцирование по диаметру, редуцирование с калиброванием стенки и свободное редуцирование по диаметру на переходном участке, а обжатие по стенке и диаметру ведут на многоконусной оправке, у которой соотношение между суммарной длиной участка редуцирования по диаметру и длиной участка обжатий трубы по стенке и диаметру определяют из выражения:

где σвт,σвз - пределы прочности металла готовой трубы и заготовки;

μt,μd - вытяжки по стенке и диаметру;

tз, dз, dт - толщина стенки заготовки, диаметры заготовки и трубы.

| Способ холодной пилигримовой прокатки труб | 1982 |

|

SU1126343A1 |

| Способ холодной пилигримовой прокатки труб | 1985 |

|

SU1360831A1 |

| Ступенчатая оправка для пилигримовой прокатки | 1987 |

|

SU1423201A1 |

| Способ холодной прокатки труб | 1987 |

|

SU1530277A1 |

| DE 3717165 C1, 31.03.88 | |||

| Способ автоматического управления трехстадиальным циклом мокрого измельчения | 1973 |

|

SU471115A1 |

Авторы

Даты

2000-06-10—Публикация

1999-03-25—Подача