Изобретение относится к оборудованию для производства бесшовных холоднокатаных длинномерных труб.

Известно, что прокатку на станах валкового типа осуществляют рабочими валками, которые на станах холодной прокатки труб (ХПТ) состоят из так называемых "калибров" и "осей валков". Ручей, нарезаемый по окружности калибра, имеет в меридиональной плоскости валка форму полукруга с боковыми выпусками. В наиболее простой форме развертка ручья представляет собой усеченный конус с постоянным наклоном образующей. Гребень ручья в этом случае будет иметь форму кривой, близкую к архимедовой спирали. Подобную калибровку гребня ручья называют конической. Возможно такое построение профиля гребня, при котором его развертка представляет собой ломаную линию, а рабочий конус состоит из нескольких конических и одного цилиндрического участка (так называемая многозвенная коническая калибровка гребня ручья). Анализ способов холодной прокатки труб и конических калибровок ручьев станов холодной прокатки труб показывает, что эти способы и соответствующие им калибровки не удовлетворяют правильному построению и протеканию процесса прокатки.

Нерациональное использование пластических свойств деформируемого металла вызывает возникновение пиковых нагрузок в отдельных участках ручья, в том числе и в отделочных. Внедрение многозвенных калибровок позволило значительно улучшить условия деформации металла и увеличить срок службы прокатного инструмента [Тетерин П.К. Теория периодической прокатки. - М.: Металлургия, 1978. - 256 с.; Шевакин Ю.Ф., Глейберг A.З. Производство труб - М.: Металлургия, 1968. - 440 с.; Кофф З.А., Соловейчик П.М., Алешин., Гриншпун М.И. Холодная прокатка труб. - Свердловск: Гос. НТИ лит-ры по черной и цветной металлургии, 1962. - 462 с.].

Однако при этом не устранен основной недостаток известных способов и конических калибровок - нерациональное использование мощности стана холодной прокатки.

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является способ холодной прокатки труб, включающий порционную подачу заготовки в очаг деформации, образованный двумя парами валков, и деформацию поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении на неподвижной оправке [см. описание к авт. св. СССР №1409358, М.кл. В 21 В 21/00, от 07.01.86], в котором с целью увеличения производительности перед деформацией второй парой валков заготовку овализуют с коэффициентом овализации 1,05-1,12 и с коэффициентом дробности 2-2,5.

Известен стан холодной прокатки труб, содержащий рабочую клеть, размещенные в корпусе клети две пары ручьевых валков, установленных соосно, и привод перемещения клети [см. описание к авт. св. №1785757, М.кл. В 21 В 21/00, от 08.01.91]. Стан по сравнению с известными позволяет улучшить качество прокатываемых труб и сократить время перенастройки стана с одного маршрута на другой.

Однако оснащение стана дополнительной парой валков не позволяет решить ряд проблем, связанных с разностенностью труб как по длине, так и по диаметру. Особенно это заметно при низком качестве заготовок.

Наиболее близким к заявляемому решению также является стан холодной прокатки труб, содержащий станину, клеть с рабочими валками, имеющими на шейках зубчатые колеса, взаимодействующие с колесами стационарные рейки, механизм возвратно-поступательного перемещения клети, поворотно-подающее устройство [см. описание к авт. св. №1419768, М.кл. В 21 В 21/00, от 26.12.86], в котором рабочие валки имеют возможность поворота посредством червячной передачи, включающей стационарные рейки с червячной нарезкой и зубчатые колеса.

Использование описанного выше способа позволило повысить степень разовых деформаций за проход за счет уменьшения упрочнения металла и увеличения пластичности перед деформацией во второй паре валков. Это позволило сократить число циклов холодного передела при производстве труб с сопутствующими операциями.

Использование описанного выше стана холодной прокатки труб позволило повысить качество прокатываемых изделий и надежность стана, но в основном уменьшить его габаритные размеры.

Однако при наличии в заготовке продольной разностенности она в значительной степени сохраняется и при дальнейшей обработке. Исключить продольную разностенность не представляется возможным, поскольку она обусловлена технологией прокатки заготовок на станах горячей прокатки труб, на которых получают трубы с утолщениями на концах, достигающими 30-40% от номинальной толщины стенки трубы. Только разностенность в интервале не более ± 7...8% свидетельствует о хорошем качестве готовой трубы.

Кроме того, известные в современной мировой практике очаги деформации на станах ХПТ допускают изготовление труб одного сортамента, который определяется установленными на стане калибрами. Для труб другого сортамента необходимо использовать другие калибры, что чрезвычайно неэкономично. Поскольку калибры относятся к дорогостоящему инструменту, затраты на их изготовление и установку существенно сказываются на себестоимости готового продукта.

Поэтому целью предлагаемого технического решения является повышение качества готового продукта путем уменьшения разностенности труб, а также снижение его себестоимости за счет уменьшения затрат на оборудование стана в части изготовления и перевалки валков. Как известно, перевалка валков из-за замены калибров занимает до 10-20% фонда рабочего времени, что отрицательно сказывается на производительности стана ХПТ в целом и на себестоимости готового продукта.

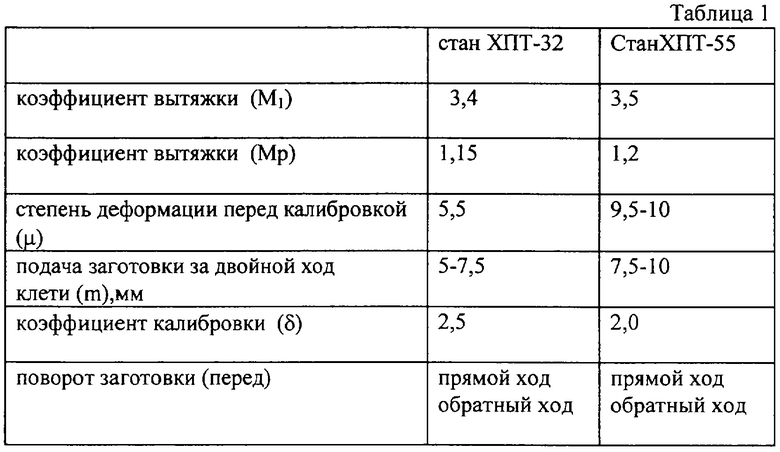

Поставленная цель достигается тем, что в известном способе холодной прокатки труб, включающем порционную подачу заготовки в очаг деформации, образованный двумя парами валков, и деформацию поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении относительно неподвижной оправки, согласно изобретению калибровку по толщине стенки осуществляют перед деформацией второй парой валков со степенью деформации 5-15% (μ) и коэффициентом калибровки 2,0-2,5 (δ), при этом поворот заготовки выполняют как перед прямым ходом, так и перед обратным ходом валков.

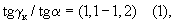

Поставленная цель достигается также тем, что в известном стане холодной прокатки труб, содержащем станину, клеть с рабочими валками, имеющими на шейках зубчатые колеса, взаимодействующие с колесами стационарные рейки, механизм возвратно-поступательного перемещения клети, поворотно-подающее устройство, согласно изобретению клеть с рабочими валками содержит дополнительно вторую пару валков, имеющую на шейке зубчатое колесо, взаимодействующее с дополнительной рейкой, выполненной с возможностью вывода ее из зацепления, а очаг деформации, образованный двумя парами валков, выполнен с возможностью деформации заготовки на конической оправке, вдоль которой расположены зоны редуцирования по диаметру, обжатия по толщине стенки трубы и диаметру, зона калибровки и зона перекрытия, на которой металл деформируется обеими парами валков, при этом параметры зон деформации металла на оправке заданы и выполнены на основе совокупности равенств, в которой конусность калибрующих участков входной пары валков и оправки выполнена в соответствии с равенством

где tgγк - параметр, характеризующий конусность калибрующей части ручья;

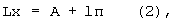

tgα - параметр, характеризующий конусность оправки, расстояние между парами валков выполнено в соответствии с равенством

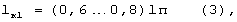

с учетом равенств

где Lx - длина хода валков (или хода клети), мм;

lп - длина перекрытия обжимных зон первой и второй пары валков, мм;

А - расстояние между центрами пар валков, мм;

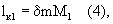

lк1 - длина зоны калибровки первой пары валков, калибрующих по толщине стенки трубы, мм;

m - подача заготовки за двойной ход клети, мм;

M1 - коэффициент вытяжки, либо с учетом следующих равенств

где lр2 - длина зоны редуцирования второй пары валков, мм;

Mp2 - коэффициент вытяжки в зоне редуцирования второй пары валков, а поперечное сечение ручьев калибрующей зоны первой пары валков выполнено в соответствии со следующим равенством

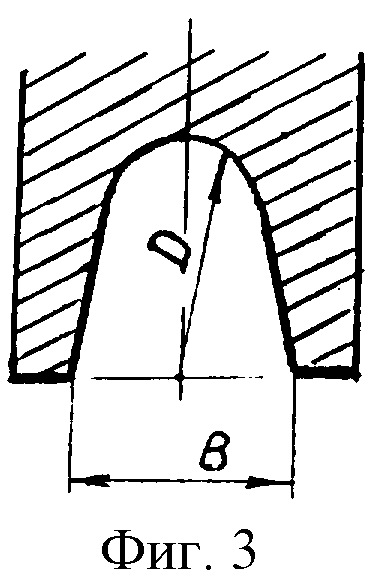

где В - ширина ручья, мм, D - диаметр ручья, мм калибрующей зоны первой пары валков.

Указанные в равенствах числовые значения коэффициентов установлены в результате экспериментальных исследований и практического применения. В результате исследований установлено, что только при выборе параметров способа и линейных размеров устройства в указанных диапазонах можно обеспечить высокое качество труб с точки зрения разностенности по толщине труб и их диаметру.

Экспериментально установлено и подтверждено практикой, что при длине калибрующего участка равной 2,0-2,5 длины линейного смещения металла за цикл прокатки вполне достаточно для получения хорошего качества трубы при двойном повороте заготовки (перед прямым и обратным ходом клети). Если выполнять только один поворот, то этот показатель должен быть больше.

Предложенные технические решения позволяют, не уменьшая общей длины развертки ручьев калибров обеих пар валков, определяющей производительность стана ХПТ, расположить участок калибровки трубы на участке перекрытия обжимных зон обеих пар валков, что позволяет при правильно выбранной подаче (m) заготовки уменьшить разностенность в 3-7 раз при прокатке двумя парами валков.

Как видно из изложения сущности заявляемого решения, оно отличается от прототипа и, следовательно, является новым.

Решения также обладают изобретательским уровнем. В основу изобретения поставлена задача усовершенствования способа холодной прокатки труб, в котором вследствие калибровки по толщине стенки перед деформацией второй парой валков со степенью деформации 5-15% (μ) и коэффициентом калибровки 2,0-2,5 (δ), с поворотом заготовки как перед прямым ходом, так и перед обратным ходом клети, обеспечивается равномерность подачи металла на вторую пару валков, исключение переполнения металлом калибрующей зоны второй пары валков и за счет этого существенно снижается разностенность трубы.

В основу изобретения поставлена также задача усовершенствования стана холодной прокатки труб, в котором вследствие выполнения клети с рабочими валками с дополнительной парой валков, имеющих на шейке зубчатое колесо, взаимодействующее с дополнительной рейкой, выполненной с возможностью вывода ее из зацепления, выполнения очага деформации, образованного двумя парами валков, с возможностью деформации заготовки на конической оправке, вдоль которой расположены зоны редуцирования по диаметру, обжатия по толщине стенки трубы и диаметру, зона калибровки и зона перекрытия, на которой металл деформируется обеими парами валков, задания и выполнения параметров зон деформации металла на оправке на основе вышеприведенной совокупности равенств, обеспечивается калибровка стенки трубы на участке перекрытия обжимных зон, дополнительно увеличивается равномерность подачи металла на вторую пару валков, исключающая переполнение металлом калибров второй пары валков, и за счет этого достигается, с одной стороны, возможность получать готовый продукт более высокого качества, с другой стороны, возможность получать с помощью одного очага деформации трубы двух типоразмеров из одного типоразмера заготовки.

Следствием таких возможностей предлагаемого способа и прокатного стана с очагом деформации, осуществляющим этот способ, является уменьшение количества перевалок калибров, уменьшение количества используемых калибров, увеличение производительности стана холодной прокатки труб, снижение себестоимости готовой продукции за счет снижения затрат на переоборудование стана ХПТ.

Как отмечено выше, известен способ холодной прокатки труб и станы холодной прокатки труб с двумя рядами валков.

Однако разностенность готового продукта, полученного с помощью известных станов и способов, остается значительной, поскольку существенно зависит от разностенности заготовок.

При прокатке труб в соответствии с предлагаемым способом в двух парах валков при соблюдении условия определенной степени деформации и коэффициента калибровки при повороте заготовки как перед прямым, так и обратным ходом, знакопеременная деформация действует на уже сформировавшуюся в процессе предварительной деформации структуру, упорядочивая ее, приводит к интенсивному развитию релаксационных процессов, следствием чего является снижение упрочнения металла и, в конечном счете, повышение разовых степеней деформации, а значит, и производительности.

Поскольку указанные выше технические результаты достигают уже в значительной степени при обработке в одной паре валков, а обработка во второй паре, используя достигнутое, их увеличивает, в некоторых случаях возможно ограничиться обработкой только в одной паре валков, используя вторую пару валков в основном для получения прецизионных труб.

Предлагаемый способ холодной прокатки труб и стан для осуществления этого способа являются в настоящее время единственными, позволяющими получать прецизионные трубы с разностенностью в пределах ± 2,0-3,0% из заготовки практически с любой разностенностью. Это обстоятельство позволяет использовать для обработки на станах ХПТ трубы-заготовки, полученные на агрегатах горячей прокатки, включая разнотолщинные отходы производства.

Предлагаемые технические решения принципиально отличаются от известных тем, что позволяют снизить требования к качеству горячекатаных труб-заготовок, используемых при производстве холоднокатаных труб, как по их периметру, так и по длине, поскольку получение высококачественных горячекатаных труб в настоящее время является пока неразрешимой проблемой.

Предлагаемые решения обеспечивают также возможность получать два типоразмера труб из одного типоразмера заготовки. Первый типоразмер получают после деформации в первой паре валков, второй типоразмер получают после деформации во второй паре валков.

Как отмечено выше, разностенность после обработке во второй паре валков уменьшается в 5-7 раз.

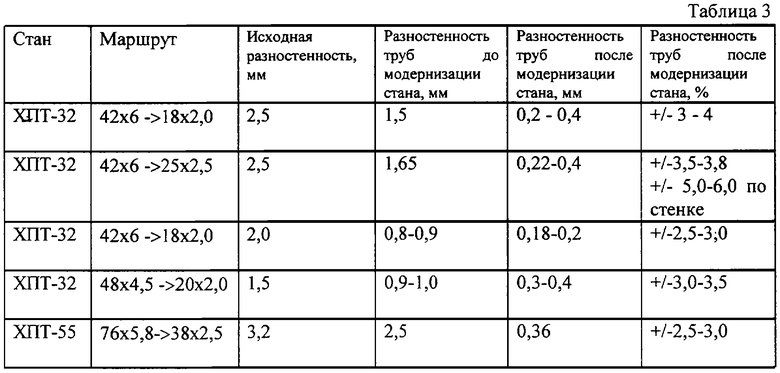

Фиг.1 - схема расположения зон деформации металла на оправке.

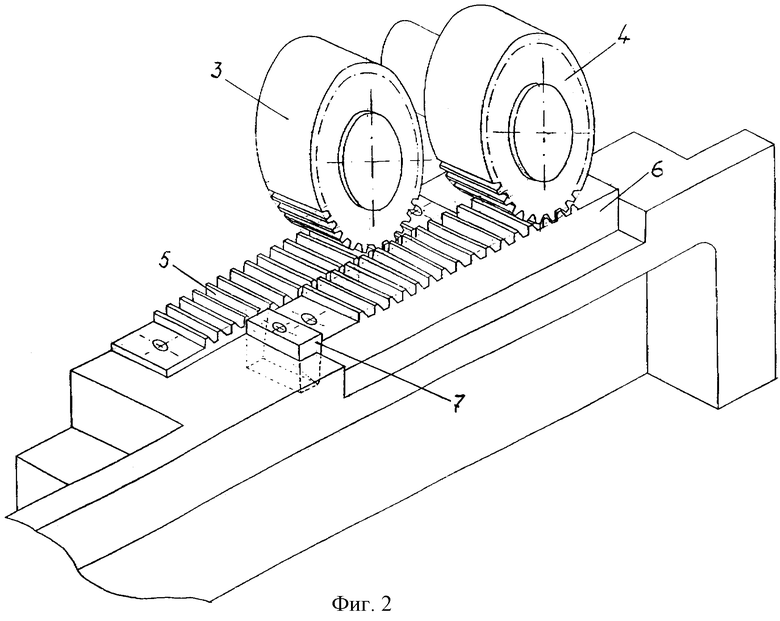

Фиг.2 - схема зубчато-реечного привода валков стана 2-рядной прокатки.

Фиг.3 - поперечное сечение ручья калибрующей зоны первой пары валков.

Предлагаемый способ был реализован на стане ХПТ-32 и ХПТ-55. Способ, включающий порционную подачу заготовки в очаг деформации, образованный двумя парами валков, и деформацию поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении на неподвижной оправке осуществляли при параметрах, показанных в таблице 1.

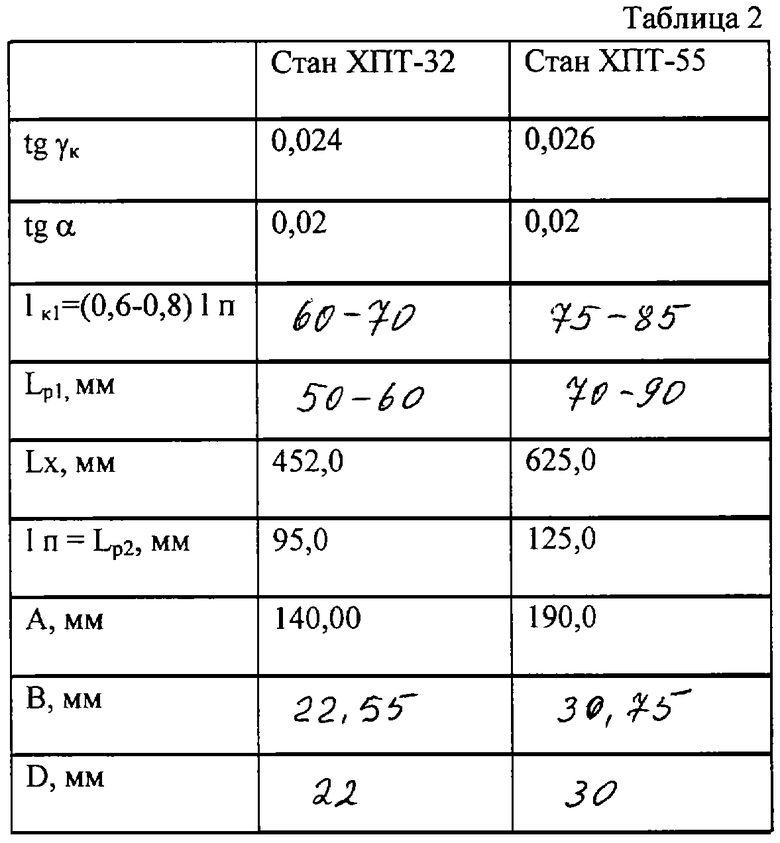

Стан холодной прокатки труб содержит станину, клеть с двумя парами рабочих валков 1 и 2 (фиг.1), имеющих на шейках зубчатые колеса 3 и 4 (фиг.2), взаимодействующие со стационарными рейками 5 и 6 (фиг.2), механизм возвратно-поступательного перемещения клети и поворотно-подающее устройство. Рейка 5 обеспечивает движение входной пары валков, рейка 6 - выходной пары валков. Регулировочные клинья 7 реек приводов обеспечивают возможность отключения второй пары валков.

Вдоль конической оправки расположены зоны редуцирования по диаметру lp1, lр2, обжатия по толщине стенки трубы lo1, lo2 и диаметру, зоны калибровки lк1, lк2 и зона перекрытия lп, на которой металл деформируется обеими парами валков.

Стан холодной прокатки труб работает следующим образом, реализуя предлагаемый способ. Заготовку, закрепленную в механизме поворота, направляют в зону редуцирования Lp1, в которой происходит обжатие заготовки по диаметру первой парой валков.. После прохождения заготовкой зоны обжатия стенки lo1 она попадает в зону калибрования lк1. Таким образом получают трубы одного типоразмера. Затем заготовка поступает в зону редуцирования lр2 (обжатия по диаметру второй парой валков) и далее в зону lo2 обжатия стенки второй парой валков. Перед поступлением заготовки в зону lр2 она проходит зону lп, в которой металл заготовки деформируется обеими парами валков. Вторую пару валков включают с помощью регулировочных клиньев 7 при необходимости получения больших деформаций и труб с минимальной разностенностью и получают трубы другого типоразмера.

В соответствии с предлагаемым решением были модернизированы станы ХПТ-32 и ХПТ-55. Результаты модернизации станов приведены в таблице 2.

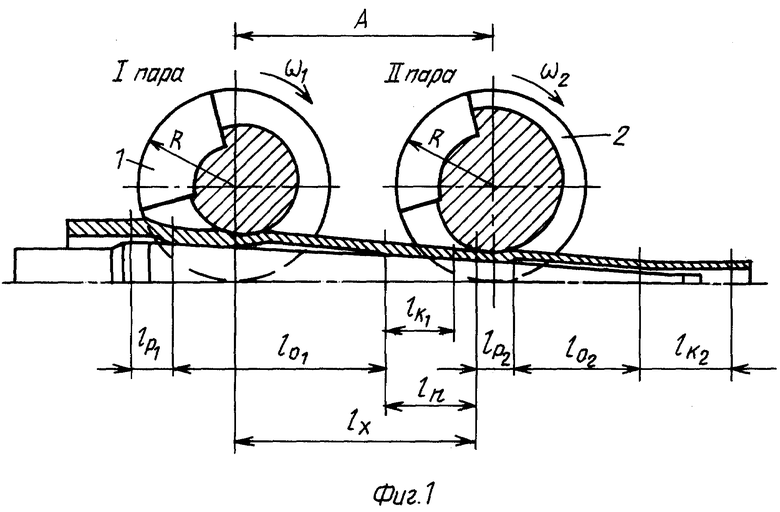

Результаты применения предлагаемого способа на станах холодной прокатки труб ХПТ-32 и ХПТ-55 приведены в таблице 3.

Как видно из изложения сущности заявляемых решений и параметров их конкретного воплощения, их реализация позволила уменьшить разностенность труб в 7-8 раз и обеспечила возможность получать трубы двух типоразмеров из одной заготовки.

Прямым следствием повышения качества готового продукта на станах ХТП путем уменьшения разностенности труб с помощью предложенной конструкции стана является расширение сортамента прокатываемых труб, снижение себестоимости за счет уменьшения затрат на оборудование стана, в частности на изготовление дополнительных пар валков для получения новых типоразмеров труб, а также за счет сокращения количества циклов холодного проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2001 |

|

RU2215603C2 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ периодической холодной прокатки труб | 1984 |

|

SU1189520A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Способ холодной прокатки труб | 1986 |

|

SU1409358A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Инструмент стана холодной прокатки труб | 1985 |

|

SU1310049A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ холодной пилигримовой прокатки труб | 1978 |

|

SU738698A1 |

Изобретение относится к оборудованию для производства бесшовных холоднокатаных длинномерных труб. Сущность: способ холодной прокатки труб включает порционную подачу заготовки в очаг деформации, образованный двумя парами валков, и деформацию поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении относительно неподвижной оправки, при этом калибровку по толщине стенки осуществляют перед деформацией второй парой валков со степенью деформации 5-15% (μ) и коэффициентом калибровки 2,0-2,5 (δ), с поворотом заготовки как перед прямым ходом, так и перед обратным ходом клети. Стан холодной прокатки труб содержит станину, клеть с рабочими валками, имеющими на шейках зубчатые колеса, взаимодействующие с колесами стационарные рейки, механизм возвратно-поступа-тельного перемещения клети, поворотно-подающее устройство, при этом вследствие выполнения клети с рабочими валками с дополнительной парой валков, выполненной с возможностью вывода ее из зацепления, выполнения очага деформации, образованного двумя парами валков, с возможностью деформации заготовки на конической оправке, вдоль которой расположены зоны редуцирования по диаметру, обжатия по толщине стенки трубы и диаметру, зона калибровки и зона перекрытия, на которой металл деформируется обеими парами валков, обеспечивается калибровка стенки трубы на участке перекрытия обжимных зон и за счет этого достигается, с одной стороны, возможность получать готовый продукт более высокого качества за счет снижения разностенности трубы, с другой стороны, возможность получать с помощью одного очага деформации трубы двух типоразмеров из одного типоразмера заготовки. 2 с.п. ф-лы, 3 ил., 3 табл.

tgγк/tgα=(1,1-1,2), (1)

где tgγк - параметр, характеризующий конусность калибрующей части ручья;

tgα - параметр, характеризующий конусность оправки, расстояние между парами валков выполнено в соответствии с равенством

Lx=А+lп, (2)

с учетом равенств lк1=(0,6÷0,8)lп, (3)

lк1=δmM1, (4)

где Lx - длина хода валков (или хода клети), мм;

lп - длина перекрытия обжимных зон первой и второй пары валков, мм;

А - расстояние между центрами пар валков, мм;

lк1 - длина зоны калибровки первой пары валков, калибрующих по толщине стенки трубы, мм;

m - подача заготовки за двойной ход клети, мм;

M1 - коэффициент вытяжки, либо с учетом следующих равенств

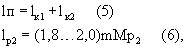

lп=lк1+lр2, (5)

lр2=(l,8÷2,0)mMp2, (6)

где lр2 - длина зоны редуцирования второй пары валков, мм;

Мр2 - коэффициент вытяжки в зоне редуцирования второй пары валков, а поперечное сечение ручьев калибрующей зоны первой пары валков выполнено в соответствии со следующим равенством

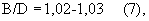

B/D=1,02-1,03, (7)

где В - ширина ручья, мм;

D - диаметр ручья, мм.

| Способ холодной прокатки труб | 1986 |

|

SU1409358A1 |

| Стан холодной прокатки труб | 1986 |

|

SU1419768A1 |

Авторы

Даты

2004-12-10—Публикация

2003-06-16—Подача