тельным элементом, в том числе и эта, рассматриваемая в качестве прототипа, склонны к лотере устойчивости. Поэтому с целью повышения запаса устойчивости, приходится жертвовать качеством управления, уменьшая, например, коэффициент усиления системы по расходу.

Целью изобретения является повышение точности стабилизации зазора между поверхностями измерительного элемента и базовой путем уменьшения зоны нечувствительности, уменьшение давления масла, подводимого от источника питания, обеспечение возможности управления малыми расходами масла, увеличение заласа устойчивости системы практически без снижения качества управления.

Для этого в предлагаемой системе дроссель настройки и дросселируюший элемент золотника подключен к источнику питания параллельно, поэтому изменение давления нагрузки, действуюшей на опору, не вызывает изменения давления масла перед дросселем настройки и после него, а так как давление масла перед дросселем настройки равно давлению масла, подводимого от источника питания (сопротивлением в гидролиниях пренебрегаем), то значения давлений масла перед дросселем настройки и после него всегда являются максимальными.

В качестве дросселируюшего элемента применена винтовая канавка, выполненная на меньшем по диаметру пояске золотника и позволяющая значительно уменьшить облитерацию и засорение при работе с малыми расходами масла.

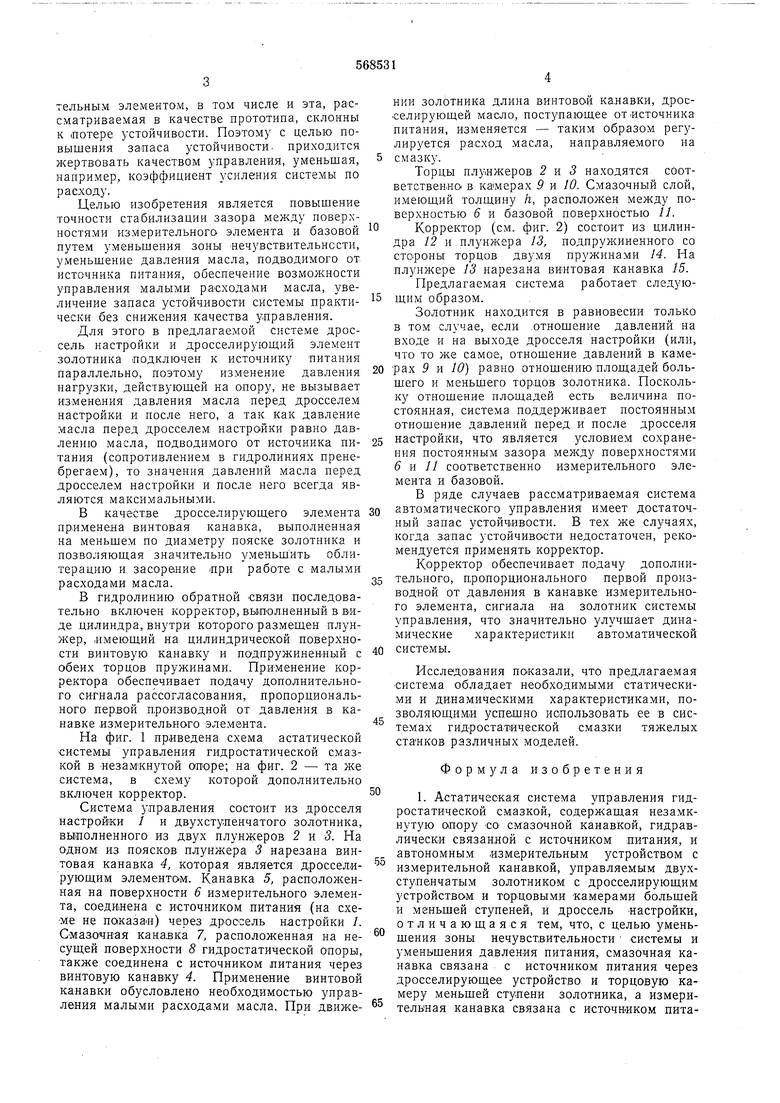

В гидролинию обратной связи последовательно включен корректор, выполненный в виде цилиндра, внутри которого размещен плунжер, имеющий на цилиндрической поверхности винтовую канавку и падпружиненпый с обеих торцов пружинами. При-менение корректора обеспечивает подачу дополнительного сигнала рассогласования, пропорционального первой производной от давления в канавке измерительного элемента.

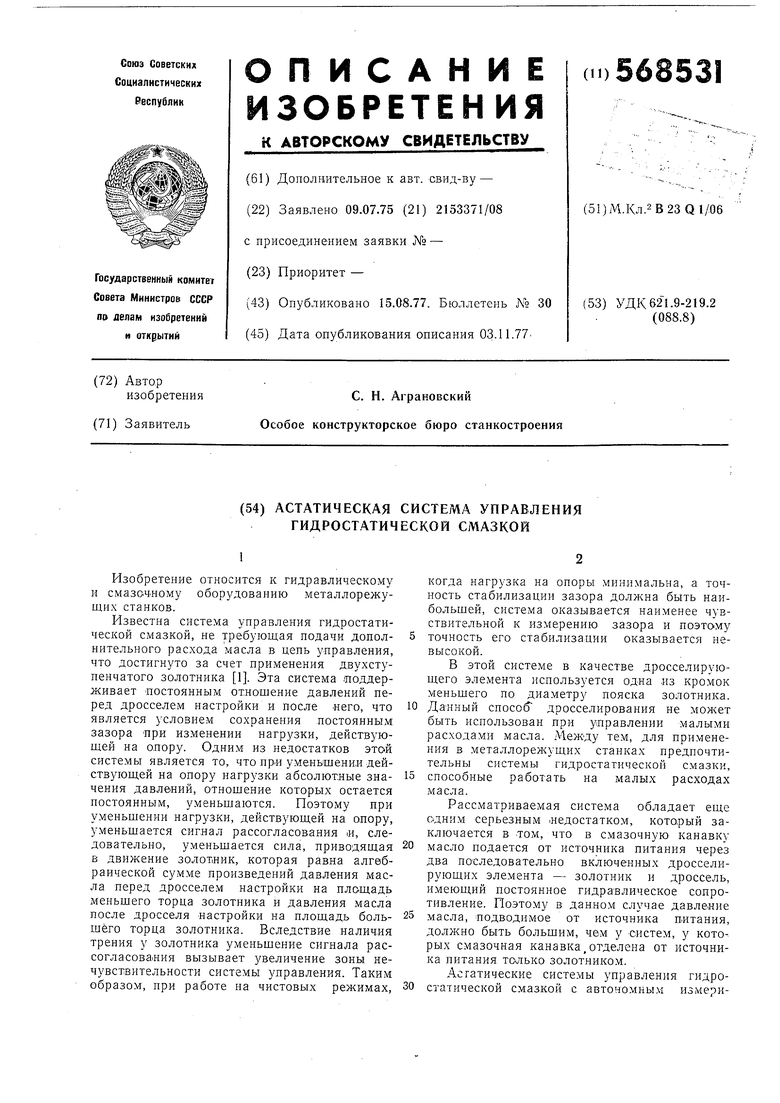

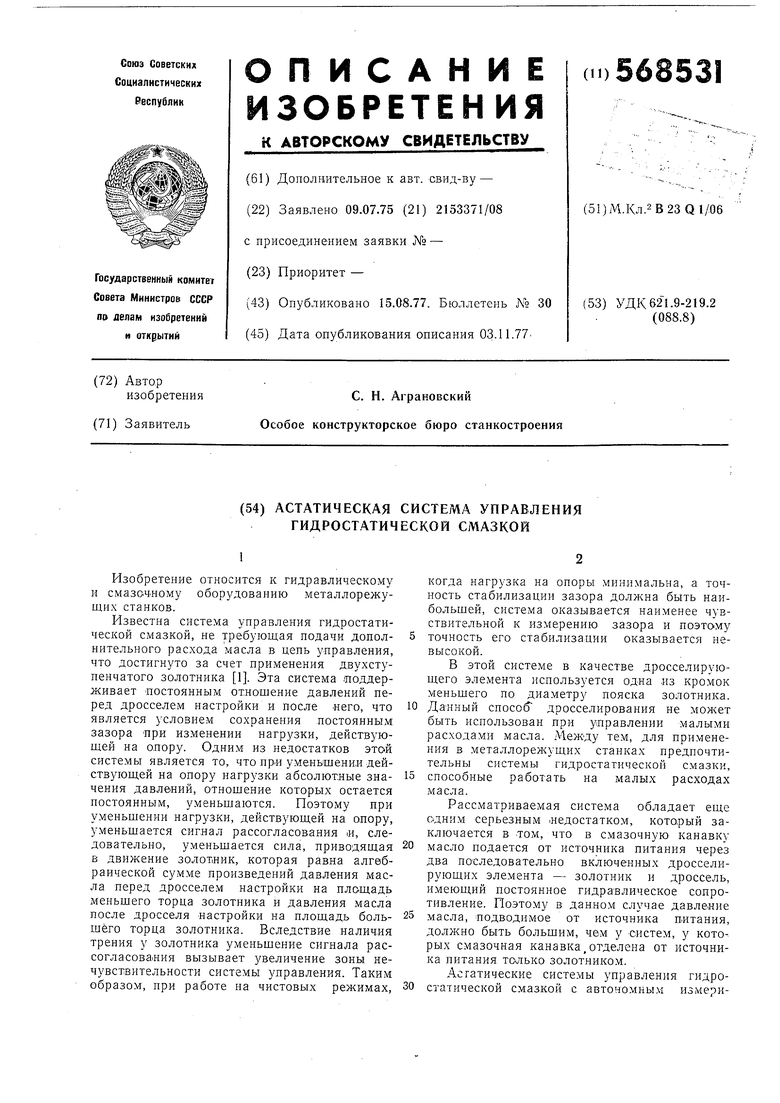

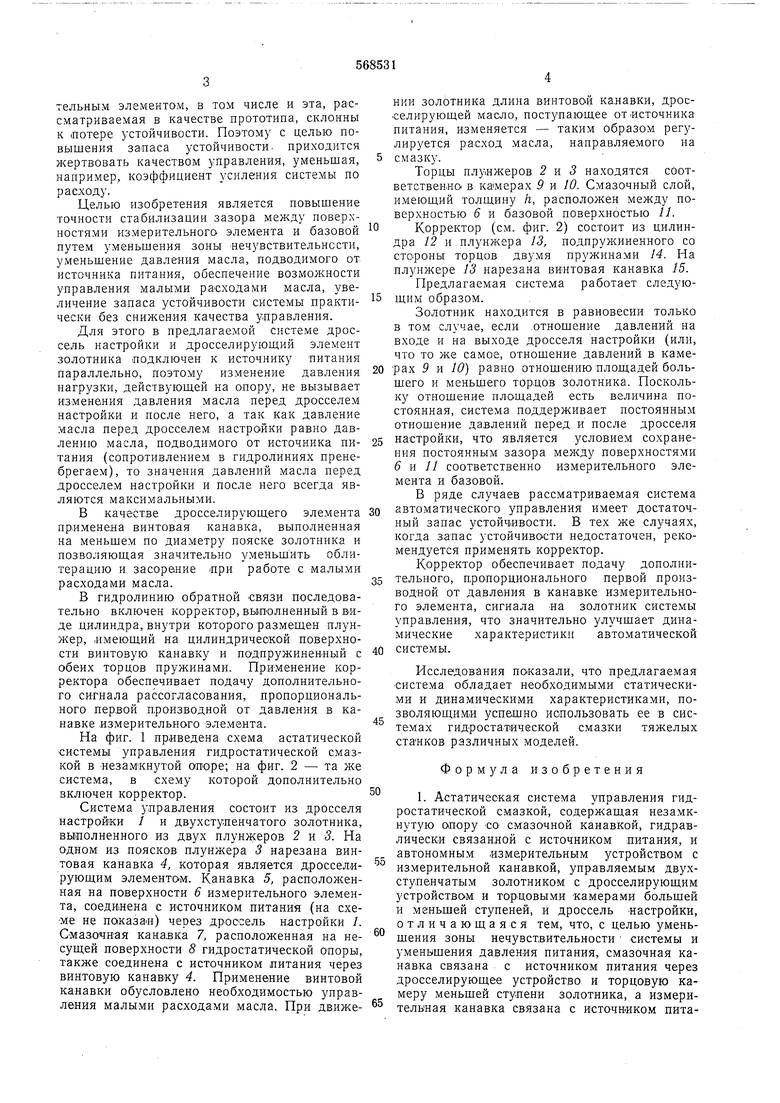

На фиг. 1 приведена схема астатической системы управления гидростатической смазкой в Незама нутой опоре; на фиг. 2 - та же система, в схему которой дополнительно включен корректор.

Система управления состоит из дросселя настройки / и двухступенчатого золотника, выполненного из двух плунжеров 2 и 3. На одном из поясков плунжера 3 нарезана винтовая канавка 4, которая является дросселирующим элементом. Канавка 5, расположепная на поверхности 6 измерительного элемента, соединена с источником питания (на схеме не показал) через дроссель настройки 1. Смазочная канавка 7, расположенная на несущей поверхности 5 гидростатической опоры, также соединена с источником питания через винтовую канавку 4. Применение винтовой канавки обусловлено необходимостью управления малыми расходами масла. При движеНИИ золотника длина винтовой канавки, дросселирующей масло, поступающее от источника питания, изменяется - таким образом регулируется расход масла, направляемого на смазку.

Торцы плунжеров 2 и 5 находятся соответственно в камерах 9 и 10. Смазочный слой, имеющий толщину п, расположен между поверхностью 6 и базовой поверхностью //.

Корректор (см. фиг. 2) состоит из цилиндра 12 и плунжера 13, подпружиненного со стороны торцов двумя пружинами 14. На плунжере 13 нарезана винтовая канавка 15.

Предлагаемая система работает следующим образом.

Золотник находится в равновесии только в том случае, если .отношение давлений на входе и на выходе дросселя настройки (или, что то же самое, отнощение давлений в камерах 9 и 10) равно отнощению площадей большего и меньщего торлов золотника. Поскольку отношение площадей есть величина постоянная, система поддерживает постоянным отношение давлений перед и после дросселя настройки, что является условием сохранения постоянным зазора между поверхностями 6 и 11 соответственно измерительного элемента и базовой.

В ряде случаев рассматриваемая система автоматического управления имеет достаточный запас устойчивости. В тех же случаях, когда запас устойчивости недостаточен, рекомендуется применять корректор.

Корректор обеспечивает подачу дополнительного, пропорционального первой производной от давления в канавке измерительного элемента, сигнала на золотник системы управления, что значительно улучшает динамические характеристики автоматической системы.

Исследования показали, что предлагаемая система обладает необходимыми статическими и динамическими характеристиками, позволяющими успбщно использовать ее в системах гидростатической смазки тяжелых станков различных моделей.

Формула изобретения

1. Астатическая система управления гидростатической смазкой, содержащая незамкнутую опору со смазочной канавкой, гидравлически связанной с источником питания, и автономным измерительным устройством с измерительной канавкой, управляемым двухступенчатым золотником с дросселирующим устройством и торцовыми Камерами большей и меньшей ступеней, и дроссель настройки, отличающаяся тем, что, с целью уменьщения зоны нечувствительности системы и уменьщения давления питания, смазочная канавка связана с источником питания через дросселирующее устройство и торцовую камеру меньшей ступени золотника, а измерительная канавка связана с источником питания через дроссель настройки и торцов)ю камеру, большей ступени золотника.

2.Система но п. 1, отличающаяся тем, что дросселирующее устройство золотника вынолнено в виде винтовой канавки на цилиндрической поверхности меньшей ступе(Ни золотника.

3.Система по п. 1, отличающаяся тем, что дополнительно введен корректор в .виде нлунжерного цилиндра с винтовой канавкой на плунжере, при этом плунжер с торцов подпружинен относительно цилиндра, включенного в линию связи, соединяющую торцовую камеру большей золотника с измерительной канавкой.

Источник информации, принятый во внимание при экспертизе.

1. Патент Англии № 906818 кл. 12/1/А, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления толщиной смазочного слоя в незамкнутой гидростатической опоре | 1973 |

|

SU752067A1 |

| Двусторонние гидростатические направляющие металлорежущего станка | 1978 |

|

SU747686A1 |

| Гидростатическая опора | 1980 |

|

SU929902A1 |

| Двусторонние гидростатические направляющие металлорежущего станка | 1980 |

|

SU982865A2 |

| Гидростатические направляющие металлорежущего станка | 1981 |

|

SU982867A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЯМОГО АСТАТИЧЕСКОГОУПРАВЛЕНИЯ ТОЛЩИНОЙ СМАЗОЧНОГО СЛОЯВ ЗАМКНУТОЙ ГИДРОСТАТИЧЕСКОЙ ОПОРЕ | 1971 |

|

SU435916A1 |

| Гидростатическая опора | 1978 |

|

SU817347A1 |

| Гидростатическая опора металлорежущего станка | 1978 |

|

SU749621A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2000 |

|

RU2178351C2 |

| Способ контроля плунжерного регулятора гидростатической опоры | 1982 |

|

SU1072011A1 |

Риг. 2

Авторы

Даты

1977-08-15—Публикация

1975-07-09—Подача