Изобретение относится к области олтикоме.ханической промышленности, более конкретно - к технологии изготовления оптических деталей, в частности к способзМ очисгки их от технологических защитных покрытий.

Большое количество различных материалов, применяемых в технологическом процессе изготовления оптических деталей (ОД) и разнообразие их свойств определяют специфику способов оЧИстки деталей от наклеечных смол, защитных лаков и прочих загрязнений, обуславливают млотообразие растворителей, применяемых для . очистки оптических деталей.

Известные способы очистки ОД от технологических защитных покрытий заключаются в последовательном погружении очлщаемых деталей в различные органические растворители (бензин, ацетон, спирт) и протирке при помощи салфетки спиртоацетоновой смесью. Однако эти растворители неудобны и опасны в использовании из-за горючести, большей или меньшей токсиЧНости при вдыхании их паров и вредного действия на кожу рук при ручной промывке 1.

Наиболее близким к изобретению по технической сущности является способ очистки оптических деталей от технологических защитных покрытий, заключающийся в том, что

детали погружают в нагретый до 105° С состав, содерй ащий дибутилфталат, канифоль или древесный пек, полиэтилеигллколевый эфир алкилфенола (ОП-10) и воду. Детали с покрытием после обработки указанным составом промывают в кипящей воде 2. Известный способ имеет ряд недостатков: из-за наличия в композиции первой ванны поверхностно-активного вещества ОП-10 резко снижается скорость снятия таких покрытий как, например, нитро-эмалевые защитные покрытия; при промывке ОД в кипящей воде на их поверхности образуется несмываемый водный налет, в дальнейшем снимаемый только при полировке, поэтому этим способом можно промывать детали 1-2-й групп, главным образом оконное стекло, а налетоопасные детал.и 3-й группы промывать .нельзя. Кроме того, при лромьгвке кипящей водой часть деталей растрескивается; производительность промывки низкая из-за ее длительности.

Целью изобретения является сокращен}1е времени и улучшение качества очистки.

Поставленная цель достигается тем, что детали с покрытием после обработки при нагревании составом, содержащим (вес. %): 45-95 дибутилфталата, 3-5 древесного пека и 2-50 воды, перед промывкой водой обрабатывают составом, содержащим (вес. %): 38-40 дибутилфталата, 17-20 полиэтиле)гликолевого эфира алкилфенола и 40-45 уайт-спирита, а пэсле промывки водой детали обрабатывают 2-6%-.ным водным растлором хлористого ам моння с последующей промывкой их водой и протиркой салфетками, смоченны1ми спиртоацетоновой смесью.

Сущность изобретения заключается з следующем.

ДетаЛИ первоначально погруж ают на 1-20 мин в нагретую до 80-100° С I композицию, состоящую из дибутилфталата, древесного пека и водопроводной воды, затем на 1-2 мин ъо II композицию, состоящую из дибутилфталата, ОП-7 и уайт-спирита, после чего в течение I-3 мин промывают в проточной .воде и погружают на 1-3 мип з III композицию, представляющую собой 2-6%-ный водный раствор хлористого аммония, с последующей .промывкой в водопроводной воде. При ЭТО.М температура II, III композиций и воды составляет 15-20° С.

Далее детали протирают салфетками, смоченными спнртоацетоновой смесью.

П |р п м е р. Очистка ОД от технологических защитных покрытий - смол, парафина, полярита, гипса, нитроэмалей.

В нагретую до 100° С композицию, включающую (вес. %) 95 дибутилфталата, 2 воды и 3 древесного пека, погружают на 6 мин ОД, затем их опускают на 1 мин при 18° С во II композицию, включающую (вес. %): 40 дибутилфталата, 40 ОП-7 и 20 уайт-спирита. После этого ОД промывают П1роточкой водопроводной водой прИ 18° С 2 мин. Защита налетоапасных деталей от возможного вод.чного налета нроводится с помощью погружения их в III композицию, составленную из водного раствора хлористого ам мония, время погружения I мин, температура 18° С. Затем остатки хлористого аммония смывают водой и поверхность деталей протирают салфетками со спиртоацетоновой смесью. Протирку проводят в другом .помещении.

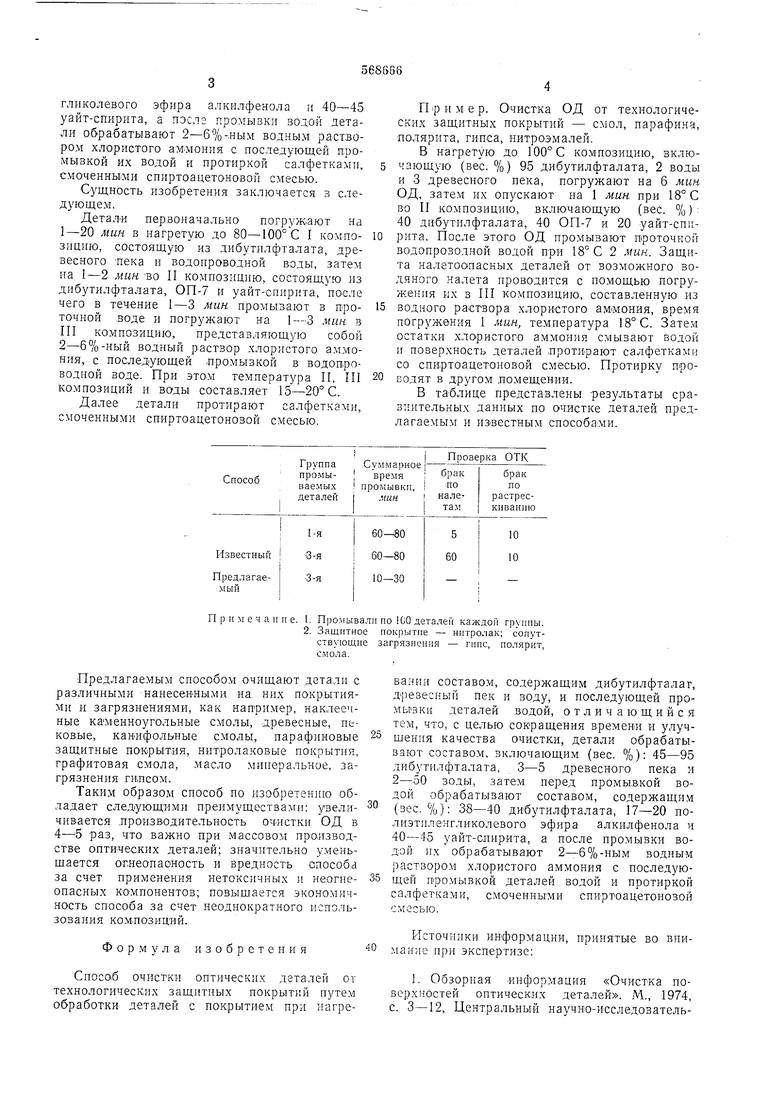

В таблице представлены результаты сравнительных данных по очистке деталей предлагаемым и известным способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ УЗЛОВ ЭЛЕКТРОИЗДЕЛИЙ ЛАКОМ МЛ-92 | 2015 |

|

RU2613926C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2562492C1 |

| Применение кубового остатка стадии ректификации диметилдиоксана - флотореагента-оксаль для удаления наклеечных смол | 1990 |

|

SU1813776A1 |

| Состав для очистки оптических деталей от технологических защитных покрытий | 1981 |

|

SU973605A1 |

| ВОДНО-ДИСПЕРСИОННЫЙ ГРУНТ-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2202581C2 |

| Состав для очистки оптических деталей | 1982 |

|

SU1062252A1 |

| Клей-расплав для блокирования заготовок деталей из оптического стекла | 1989 |

|

SU1680746A1 |

| СПОСОБ ОБРАБОТКИ ФАСАДОВ И ИНТЕРЬЕРОВ ЗДАНИЙ | 2008 |

|

RU2376080C2 |

| Клей для крепления оптических стекол при их обработке | 1990 |

|

SU1758063A1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

П р к м е ч а и п е. I. Промывали по 100 деталей каждой группы. 2. Защптное покрытие - нитролак; сопутствующие загрязнения - гинс, полярит, смола. Предлагаемым способом очищают детали с различными нанесенными на них покрытиями и загрязнениями, как например, наклеечные каменноугольные смолы, древесные, нековые, канифольные с.молы, парафиновые защитные покрытия, нитролаковые покрытия, графитовая смола, масло минеральное, загрязнения гилсом. Таки.м образом способ по изобретению обладает следующими преимуществалти: увеличивается .производительность очистки ОД в раз, что важно при массовом про.изводстве оптических деталей; значительно уменьщается огнеопасность и вредность способа за применения нетоксичных и неотнеопасных компонентов; повыщается экономичность способа за счет неоднократного использования КОМЛОЗИЦИЙ. Формула изобретения СпосО:б очистки оптических дета.лей от технологических защитных покрытий путем обработки деталей с покрытием при нагревании составом, содержащим дибутилфталаг, древесный пек и воду, и последующей промьгвки деталей водой, отличающийся тем, что, с целью сокращения времени н улучшения качества очистки, детали обрабатывают составом, включающим (вес. %): 45-95 дибутилфталата, 3-5 древесного пека и 2-50 воды, затем перед промывкой водой обрабатывают составом, содержащим (зес. %): 38-40 дибутилфталата, 17-20 полиэтиленгликолевого эфира алкилфенола и 40-45 уайт-олирита, а после нромывки водой и.х обрабатывают 2-6%-ным водным раствором хлористого аммония с последующей промывкой деталей водой и протиркой салфетками, смоченными спиртоацетоновой смесью. Источники информации, принятые во внимание при экспертизе: 1. Обзорная .информация «Очистка поверхностей оптических деталей. М., 1974, с. 3-12, Центральный научно-исследователь5ский институт инфор мации и мических исследований. технико-эконо-2. Авторское свидетельство СССР 568666 6 № 159585, ,-;л. С 09 D 9/04, 1961.

Авторы

Даты

1977-08-15—Публикация

1976-01-22—Подача