(54) УСТГОЙСТВО ДЛЯ ТРАНСПОРТйЮВКИ КОВША К ВАКУУМ-КАМЕРЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод экскаватора | 1980 |

|

SU949090A1 |

| Гидравлический привод механизма копания | 1973 |

|

SU653356A1 |

| Устройство для дистанционного управления затворами | 1990 |

|

SU1726123A1 |

| Золотниковый гидрораспределитель системы управления гидравлического погрузчика | 1976 |

|

SU653357A1 |

| Гидросистема управления самоходным скрепером | 1988 |

|

SU1603043A1 |

| Автоматическая система управления работой скрепера | 1976 |

|

SU646928A3 |

| Устройство для дистанционного управления затворами | 1986 |

|

SU1397172A1 |

| Гидропривод одноковшового экскаватора | 1981 |

|

SU1004551A1 |

| Гидравлическая система скрепера | 1972 |

|

SU684103A1 |

| Гидравлическая система скрепера | 1978 |

|

SU785440A2 |

Изобретение относится к металлургии и может использоваться при коистр)гировании устройств для внепечного вакуумировашся сгапи.

Известна установка даркуляционного вакуумирования стали, состоящая из вакуум-камеры н устройства для транспортировки ксшош к вакуумкамере, х;одержащего направляющие колсигаы, два рабочих гидроцилиндра подьеАга и опускания ковша с жидким металлом, соединенных с гидроаппаратурой уп1пвлеиия и 1)езе(жуврО1у тг;щро сос1юй

установки трубояр« одами|1}«

Однако в ижестис усгоисяке йрк ао)1;ьеме и

опускаюш ковша с жидким метал}ю; | рабоэдв ш гндроцвлишфами в процессе вакуумирования во мЬжны аварийное падение ковша из-з(роса давлещ в напорной магистрали, соединеинЫ с нюкиими полостями рабофх гищюцилиндров, вследствие разрушения трубопроводов и их соединений и отказ гидроаппаратуры, запиракнцей нижние полости рабочих гидроцилиндров. №.дежность и долговечность гидросистемы зависит от большого вдела трудно учитываемых факторов (величины и характера действующих напряже шй, вызванных неточностями монтажа, состоянием структуры материала, дефектов внутренней и внешней поверхностей трубопроводов, величины ударного давления при гидрОударе), которые не исключают безопасной работы.

Внезапный отказ гидроаппаратуры, напртмер предохранительного подаорного клапана с переливным золотником, возможен также по причине загрязнения рабочей жидкости, что приводит к заеданию подаижнь х частей гнщ оаппаратов. Наличие в жидкосга нерастворенного воздуха приводит к шчеткому срабатьшаш1Ю гидроаппаратуры, а попомки пружины предрхра1щтельного клапана приводят к H6f :адленж му открывашоо его переливного золотника.

Цель изобрет ния -исключить аварийное падение ковига с жидким металлом при подъеме а опускании.

Для этого в п{№длагаемом устройстве направлякяцие колошйл вьшолнены в виде плунжеров и заключены в неподвижно закрепленные блокирующие гидроцилиндры, попарно соединенные своими полостями через управляемый обратный клапан с резервуаром, а полость управления клапана соединена с нижними полостями рабочих гидроцилиндров с возможностью сброса давления управления.

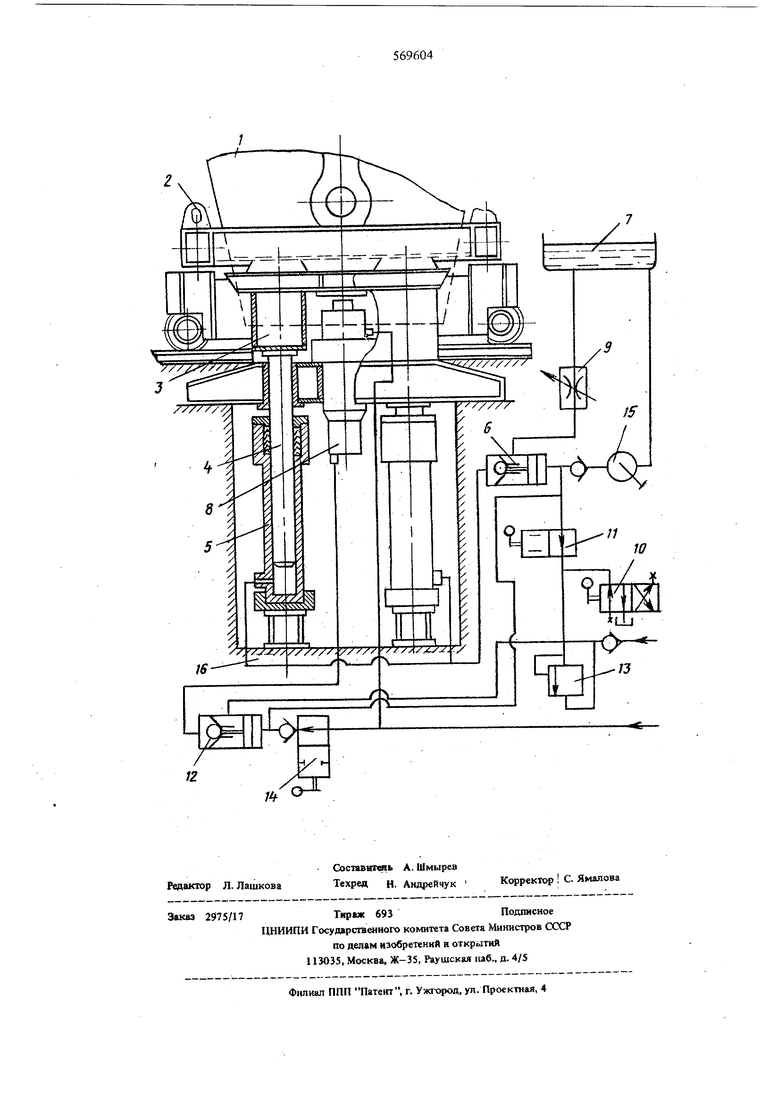

На чертеже изображено предлагаемое устройство. Оно имеет ковш 1, олираюшийся на опорное колыю 2, взаимодействующее с опорными траверсами 3с шправляющими колоннами 4, выполненными В виде плунжеров и заключенными в неподвижно закрепленные блокирующие гидроцилиндры 5, попарно соединенные своими полостями через управляемый обратный клапан6 с резервуаром ; два рабочих гидроцилиндра 8, соединенных нижними .полостями с полостью управления обратного клапана блокирующих гищюцилиндров; регулируемый щюссель9, соединяющий резервуар и управляемый обратный клапан; золотник 10 с ручным управлением, соединяющий полость управления обратного клапана через нормально открытый вентиль 11 со сливом; управляемый обратный клашн 12, соединяняций нижние полости рабочих гидрощшиндров с напорной магистралью и предохранительным подпорным клапаном 13; вентиль 14, сообщающий верхние полости рабочих гидроцилинщюв с полостью управления обратного клапана; ручной гищюнасос 15, соединенный с полостями управления обратных клапанов; шдронасосную установку и распределительную гидроаппаратуру (на чертеже условно не изображены); трубопровода 16. Пря работе установки рабочие гидрощигандры 8 взаимодействуют через опорные траверсялЗ на шор ное кольцо : 2. поднимая ковщ 1 с жидким металлом, при зтом нижние полости рабочих гидроц линдров сообщаются через упраюляемый обратный клапан 12 с вашцпс мшистр ялью и через открытый ветвль 11 - с полостш управления управляемого обратного клапана б, который отпирается; жидкость яэ резервуара через иормально открытый щкххель 9 под гидростати ским напором направляется в полости блокируищих гидроцилинщюв S и заполняет освобождающийся объем, который увеличивается за счет перемещения шправлякнцих кйлонн 4, закрепленных на опорных траверсах, при этом золотник с ручным управлением 10 перекрывает полость управления обратного клапана б со сливом. В случае полного падешя давления в напорной магистрали нижних полостей рабочих гидродилиндров (вследствие разрушения трубопроводов и их соединений или отказа гидроаппаратуры, или неправильного действия обслуживающего персонала) управляемый обратный клапан 6 запирает жидкость в блокируюцих гидроцилиндрах 5, тем самым автоматически исключая падение KOBuia с жидкимМеталлом. В случае сохранения остаточного давления в напорной магистрали нижних полостей рабочих гидроцилиндров, препятствующего запиранию клапана б (при разрушениях с ограниченной утечкой масла), стопорение ковща сбросом давления управления клапана б переключением ручного золотника 10 на слив. Для плавного опускания застопоренного ковша С жидким металлом производят закрытие вентиля 11 и, подавая давление управления ручным пифонасосом 15 в клапаны б и 12, управляя дросселем 9, вышяшют жидкость Из блокирующих гидроцилинщххз весом ковща и подвижных частей в резерв р. Формула изобретения Устрсйство для транспортировки ковша к вакуу камере, содержащее направляющие колонны с гидроцилиндрами подъема и опускания ковща, соединенными с гидроаппаратуре управления и резервуаром гид |ронасосной установки трубопроводами, отличаю щ е е с я тем, что, с целью исключения аварийного падашш ковща с жидким металлом п{Ж подьеме и опускании, направляющие колонны вьшолнены в виде Ишунжеров, заключенных в неподвижно закрепленные блокирующие гидроцилиндры, попарно соединенные своими полоа&ля через управляемый обратный клапан с резервуаром, а полость управления клапана соединена с нижними полостями р%бо« NHX гидррцшгандров с возможностью сброса давлений управления., Источники информации, принятьге во внимание при жсшертизе: 1. А. Н. Морозов; Ввшечное вакуумироьание сташ. М., Мвгаллуртия 1975, с. 143, 15, 158.

Авторы

Даты

1977-08-25—Публикация

1976-04-02—Подача