Так, для OKiicn диспрозпя - -З}, т. с. кратно 11с отклонением менее 5%. А для Ду.. 11; ()„:-- ...4; 6 О II(i2 ДУ.ОЗ 34J Соотношение- для метанола составляет п ДЛЯ 0 4; Н н221 СН,ОН - 11 Таким образо.м, днсарозий может работать каК в виде окисла, так и в виде металла. Для увеличения активности катализатора, исходя из полученного соотношения -, можно вводить лантаноиды, начиная с неодима « кончая практически окисью эрбия. Введение окислов лантаноидов ;не снижает удельную поверхность катализаторов, так как они обладают довольно развитой удельной поверхностью, например, удельная тюверхность ОузОз составляет 45-50 , окись празеодима - 20-25 MVr. Кальций, стронций, барий вводят в катализаторную массу как в виде окислов, так и преимущественно в |виде соединений с окисью алюминия, папример: ВаО-АЬОз; ВаО-бАЬОз; ЗВаО-АЬОз; SrO-AbOa; 5гО-2А12Оз; ЗгО-бАЬОз; CaO-AlaOa; СаО-2А12Оз, а также в виде смесей этих соединений в различных соотношениях, например: СаО-А12Оз+СаО2А120з. Для увеличения механической прочности сформованный катализатор могут подвергать гидротермальной обработке, в процессе которой его выдерживают в воде от нескольких часов до 3-7 суток при температуре 20-90°С с последующей сушкой и прокаливанием. Сформованную поверхность разработанного катализатора пропитывают дополнительным количеством активного компонента в виде аммиакатов и растворов солей. По сравнению с известными катализаторами предлагаемый обладает низким насып-ным весом 1,35-1,5 кг/л и более высокой механической прочностью - кг/см, а при дополнительной обработке 600-вОО кг/см. Пример 1. Для приготовления 100 кг катализатора берут 30 кг А120з; 55,5 кг малахита (основной карбонат меди); 41,9 кг основного карбоната цинка и 100 л аммиачной воды. Сухие веш,ества смещивают в смесителе (пока вся масса станет однородной по цвету), затем заливают 5-25% аммиачной воды и массу перемешивают 1-7 час при 70- 90°С. Затем катализаторную массу сушат при 300-450°С. Полученную массу таблетируют. Состав полученного катализатора, вес. %: СиО-40; ZnO-30; А12Оз--30. Зуд.-70 Р (механическая прочность) 400 кг/см-; у (|пасьшной вес) - 1,4 кг/л. Пример 2. Аналогичен примеру 1, но исходная шихта состоит }1з 19 кг ВаО-АЬОз, или ВаО-бАЬОз, или ЗВаО-АЬОз, или их смеси; 77,3 кг малахита; 36,25 кг основного карбоната цинка. Состав полученного катализатора, вес. %: СиО -55; ZnO -26; А Оз-И; ВаО -8. Зуд. 60 м2/г; Р 420 кг/см ; ,4 кг/л. Пример 3. Аналогичен примеру 1, но исходная шихта состоит из 19 кг СаО-А Оз, или СаО-2А120з, или их смеси; 77,3 кг малахита; 36,25 кг основного карбоната цинка. Состав полученного катализатора, вес. %: СиО -55; ZnO -26; АЬОз-13,8: СаО -5,2. Зуд. 65 MVr; Р 420 кг/см ; ,43 кг/л. Пример 4. Аналогичен примеру 1, но исходная шихта состоит из 19 кг ЗгО-А Оз или ЗгО-2А120з, или ЗгО-бАЬОз, или их смеси; 77,3 кг малахита; 36,25 кг основного кар;боната цинка. Состав полученного катализатора, вес. %: СиО-55; ZnO-26; А Оз-16,2; ЗгО-2,8. Зуд. 80 MVr; кг/см ; ,41 кг/л. Пример 5. Аналогично примеру 1, «о исходная шихта состоит из 19 кг ВаО-АЬОз, или ВаО-бАЦОэ, или ЗВаО-А Оз, или их смеси; 73,54 к;г малахита; 36,25 кг основного карбоната цинка; 4,7 кг Оу(ЫОз)з-5Н2О. Состав полученного катализатора, вес. %: СиО-53; ZnO-26; Оу20з-2; А Оз-15,2; ВаО-3,8. Зуд. 65 MVr; кг/см2; ,4 кг/л. Пример 6. Аналогично примеру 1, но исходная шихта состоит из 19 кг СаО-АЬОз, или СаО-2А12Оз, или их смеси; 73,54 кг малахита; 36,25 кг основного карбоната цинка; 4,7кгОу(МОз)з-5Н20. Состав полученного катализатора, вес. %: СиО -53; ZnO -26; ОуаОз -2; А Оз-12,3; СаО -6,7. Зуд.60 MVr; кг/см ; 7 1,42 кг/л. Пример 7. Аналогично примеру 1, но исходная шихта состоит из 19 кг ЗгО-АЬОз, или ЗгО-2А120з, или ЗгО-бАЬОз, или их смеси; 73,54 кг малахита; 36,25 кг ооновношэ кар боната цинка; 4,7 кг Оу(ЫОз)з-5Н2О. Состав полученного катализатора, вес. %: СиО -53; О -26; Оу20з -2; АЬОз-16,2; О -2,8. Зуд. 70 MVr; Р 400 кг/см ; 7 1,41 кг/л. Пример 8. Аналогично примеру 1, но всходная шихта состоит из 19 кг АЬОз; 73,54 кг малахита; 36,25 кг основного карбоната цинка; 4,7 кг Dy(NO3)3-5H2O. Состав полученного катализатора, вес. %: СиО -53; ZnO -26; Оу20з; АЬОз-19. Зуд. 65 м2/г; Р 410 КГ/СМ2; ,4 кг/л. Пример 9. Аналогично примерам 5-8, НО диспрозий в катализаторную массу вводят виде уксуснокислого диспрозия в количестве 4,42 кг Оу(С2Нз02)з-4Н20. Состав полученного катализатора не изменяегся.

Пример 10. Аналогично примерам 1-9, но К шихте добавляют 100 л дистиллированной воды.

Состав полученного катализатора не изменяется.

Пример 11. Аналогично примерам 1-10, но катализаторную массу не сушат, а в увлажненном состоянии подают на формовочную машину. Полученные шари-ки или червячки сушат прИ 90-120°С и прокаливают 5-10 час при 300-450°С.

Состав полученного катализатора не изменяется. Насыпной вес образцов снижается на 0,1-0,3 кг/л.

.Пример 12. Катализаторы, приготовленные ПО примерам 1-11, после сушки дополнительно пропитывают раствором аммиаката меди при 40-90°С, затем сушат при 90- 120°С и прокаливают 5-10 час при 450°С.

Для пропитки 100 кг катализатора берут 5 кг малахита и растворяют его в 30 л 20- 25%-ного раствора аммиачной воды.

Пример 13. Аналогично примеру 12, но катализатор пропитывают раствором азотнокислого диспрозия. Для пропитки 100 кг катализатора берут 3 кг Ву(МОз)з-5Н20 и растворяют в 10 л дистиллированной воды.

Пример 14. Аналогично примеру 12, по катализатор пропитывают раствором уксусного диспрозия. Для пропитки 100 катализатора берут 3 кг Dy (С2ПзО2)з-4П2О и растворяют в 10 л дистиллированной .воды.

Пример 15. Катализатор, приготовленный по примеру 12, после сушки дополнительно пропитывают раствором азот1нокисло ГО диспрозия. Для пропитки 100 КГ катализатора 3 кг Ву(Оз)з-5Н2О и растворяют в 10 л дистиллированной воды.

Пример 16. Аналогично примеру 15, но катализатор пропитывают раствором уксусиокислого диспрозия. Для пропитки 100 кг катализатора берут 3 кг Г)у{С2Нз02)з-4Н20 и растворяют в 10 л дистиллированной воды.

Пример 17. Аналогичен примерам 2-16, но сформованные образцы подвергаются гидротермальной обработке в течение от нескольких часов до 3-7 суток при 20-90С с последующей сушкой и прокаливанием. Состав ката.лизаторов при этом ие изменяется. Механическая прочность увеличивается до 500-800 кг/см2.

Пример 18. Аналогичен примерам 2-17, но окислы или соединения алюминия, бария, стронция или кальция добавляются после прокаливания исходной шихты И полученная масса формуется.

Пример 19. Аналогично примеоу 1, но исходная шихта состоит из 5 кг АЬОз; 14 юг СаО-АЬОз, или СаО-2А12Оз или их смеси; 7.5,6 кг малахита; 36.25 кг основного карбоната цинка; 0,57 кг (NH4)4W.4Oi7-2H2O.

Состав полученного катализатора, вес. %: СиО-54,5; ZnO-26; УОз-0,5; АЬОз-16,2;

СаО-2,8. Sy, Р 400 кг/см-; Y 1,42 кг/л.

Пример 20. Аналогично примеру 1, ио исходная шихта состоит из 19 кг ЗгО-АЬОз, или 5гО-2А12Оз, или ЗгО-бАЬОз или их смеси; 73,54 кг малахита; 36,25 кг осиовного карбоната цинка; 6,34 кг La(N03)3-6n2O.

Состав полученного катализатора, вес. %:

СО-53; О-2б; Ьа,0з-2; АЬОз-16,2; SrO2,8. 5уд. 70 MVr; кг/см ; кг/л.

Пример 21. Аналогично примеру 1, но ис.ходная шихта состоит из 19 кг ВаО-А1оОз, или ВаО-бА Оз, или ЗВаО-АЬОз или их смеси; 73,54 кг малахита; 36,25 кг основного карбоната цинка; 6,32 кг Се(МНз).

Состав полученного катализатора, вес. %: СиО-53; ZnO-26; Се20з-2; АЬОз-15.2; БаО-3,8. 5,-д. Р-410 кг/см ; у 1,42 кг/л.

Пример 22. Аналогично примеру 1, но исходная шихта состоит из 19 кг СаО-АЬОз, или СаО-2А120з или их смеси; 73,54 кг малахита; 36,25 кг основного карбоната цинка; 6,29 кг Рг(КТОз)з-6Н2О.

Состав полученного катализатора, вес. %: СиО-53; 6-26; Рг.Оз-2; АЬОз-12,3; СаО -6,7. м2/г; Р 400 кг/см ; ,42 кг/л.

Пример 23. Аналогично примеру 19, но катализатор пропитывают раствором вольфрамовокис.;1ого аммония. Для пронигки 100 кг катализатора берут 0,5 кг {Nn4).;AV50i72,5П2О и растворяют в 10 л дистиллировапной воды.

Пример 24. Аналогично примеру 1, по исходная состоит из 5 кг АЬОз; 14 кг СяО-АЬОз или СаО-2..12Оз или их смеси77,13 кг малахита; 36,25 кг основного карбопата цинка; 0,095 кг Ву(КЮз)з-51-120.

Состав полученного катализатора, вес. % СиО-54,96; ZnO-26; Ву9Оз-0,04; АЬОзL62; СаО-2,8. Зуд. 60 м2/г; Р 350 кг/см ; , 1,45 кг/л.

Пример 25. Аналогично примесу 1, но исходная шихта состоит из 19 кг ВаО-бАЬОз или их смеси; 77,13 кг малахита; 36,25 кг основного каобоната цинка; 0,09 кг

(КП4)4 У5О17-2,5П2О.

Состав поллченного катализатора, вес. %; СиО-54,96; ZnO-26; WOs-0.04; А Оз-15.2; ВаО-3,8. Зуд. 60 м2/г; кг/см ; 7 1,45 кг/л.

Катализатор НТМ обладает высокой активностью в различных технологических процессах, например в процессе синтеза метанола в два с лишним раза превосходит активность известного ката.лизатора, а при низких температурах в три-четыре раза. Высокая активность катализатора достигается в широком интервале рабочих давлений, используемых в различных технологических схемах.

Высокая активность катализатора НТМ в реакции конверсии окиси углерода заметно

проявляется при повышенных дасле щях да

7

40 атм, это важно в связи с тем, что современные схемы процесса низкотемпературной конверсии окиси углерода, например, в производстве аммиака идут при повышенных давлениях.

Высокой активностью обладает катализатор НТМ и в реаКции топкой сероочистки газов. Высокая активность контактов наблюдается не только для свежих образцов катализаторов, но и для контактов отработанны1Х и

потерявших а«тивность, например, в реакции конверсии окиси углерода или синтеза метанола.

Активность катализатора в реакции синтеза метанола W 40000 час.

Выход метанола, мл метанола, с 2 смУкат. час. Содержание на входе СО-20%; СО2- 5%; Н2-75%.

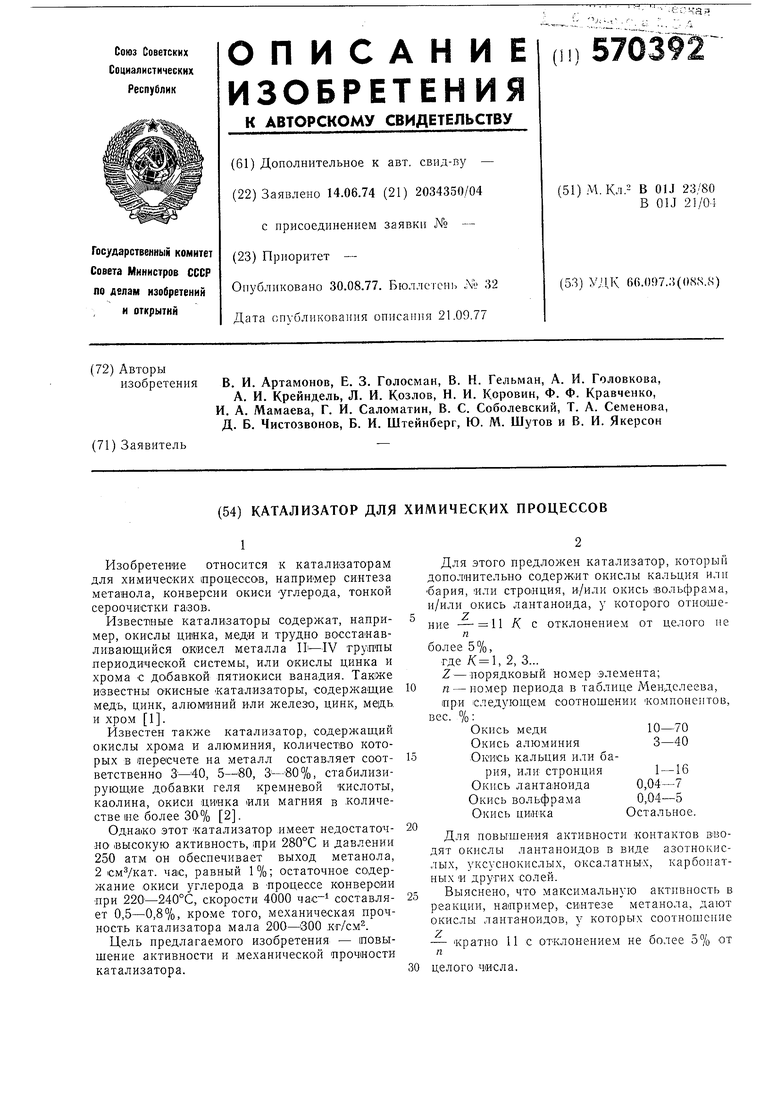

Активность катализатора приведе-на в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для синтеза метанола и конверсии окиси углерода | 1977 |

|

SU733721A1 |

| Способ приготовления катализатора для конверсии окиси углерода | 1977 |

|

SU736998A1 |

| Сырьевая смесь для приготовления высокоглиноземистого цемента | 1976 |

|

SU568611A1 |

| Катализатор для синтеза метанола | 1976 |

|

SU593730A1 |

| Катализатор для конверсии окиси углерода | 1973 |

|

SU451273A1 |

| Способ получения катализатора для конверсии окиси углерода | 1975 |

|

SU709163A1 |

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| Цветная пудровая эмаль | 1991 |

|

SU1763399A1 |

| ГЛАЗУРЬ | 1973 |

|

SU404795A1 |

| МАЛАХИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2225360C1 |

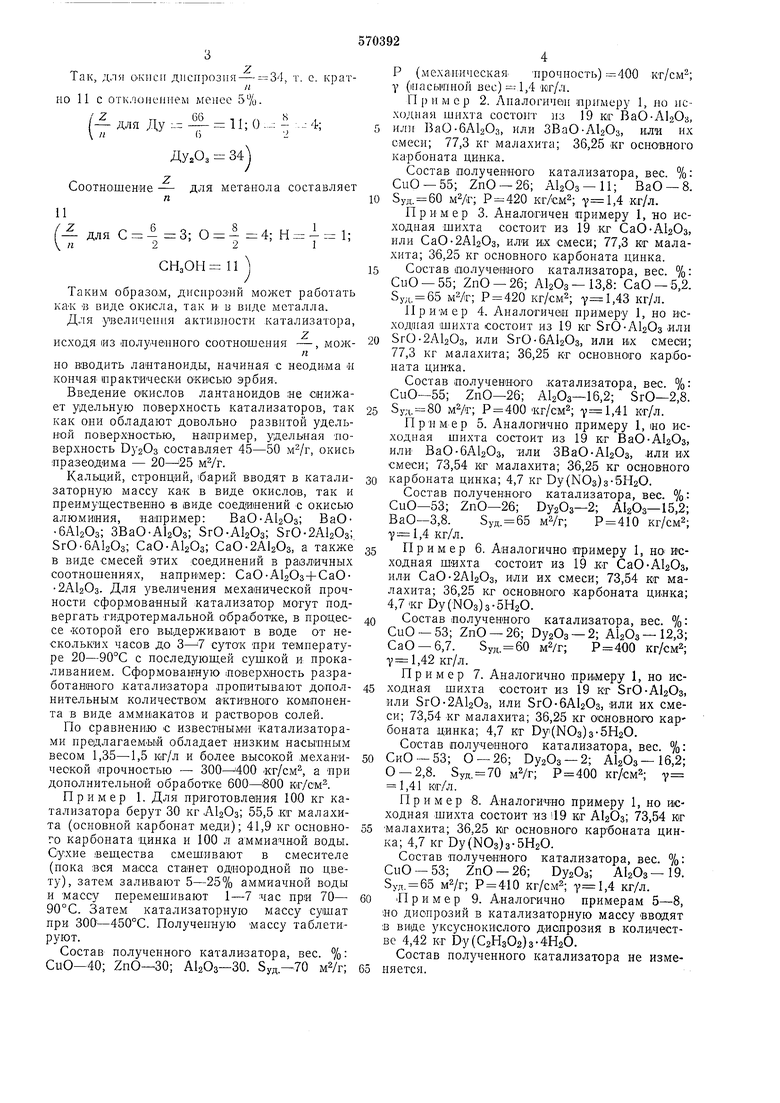

Активность катализатора в реакции конверсии окиси зтлерода:

Соотношение пар : газ 0,7.

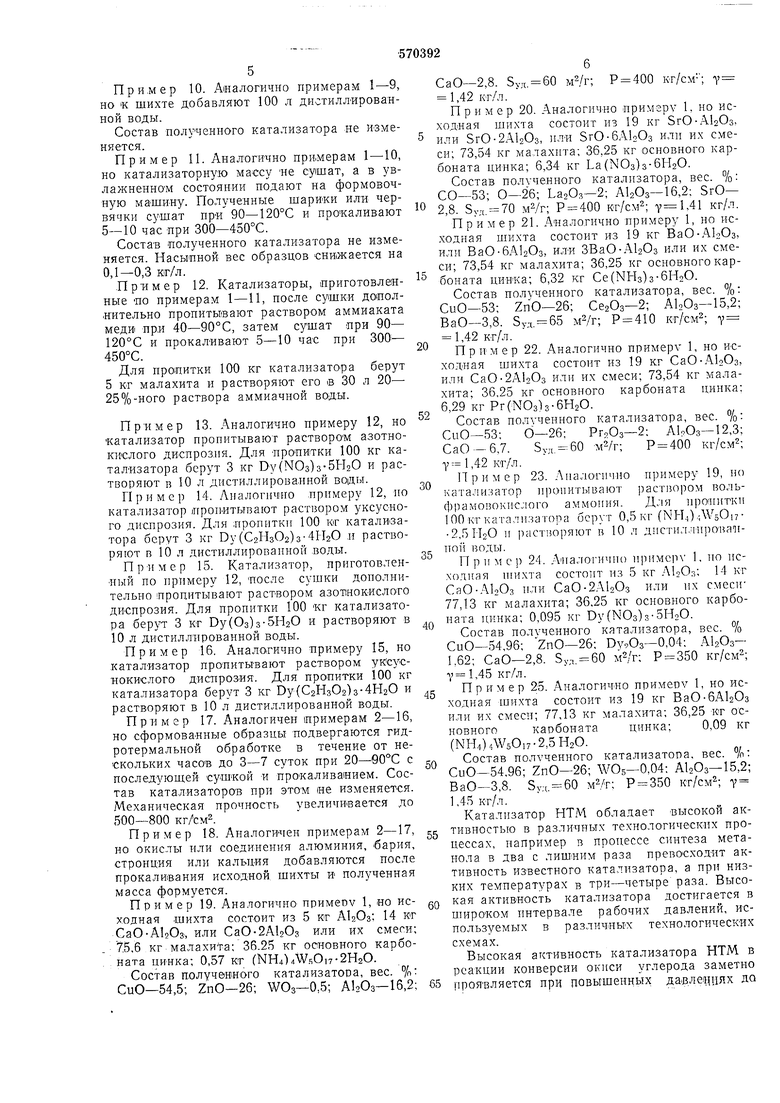

Исходный газ СО--2-2,5%; СОа-19,1 - 12,5. Образец катализатора НТМ, полученный но примеру 19, показал высокую активность в Сравнивая свойства предложенного катализатора с известным можно отметить значительно более высокую активность катализато- 20 ра НТМ. Катализатор НТМ показал высокую акт-ивнос 1 ); Д1Я процесса тонкой сероочистки газоп,

Давление 27 атм.

Остаточное содержание окиси углерода в концентрируемом rase, об. %, дано в табл. 2.

Т а б л и ц а 2

Давление, атм реакции сиятеза метанола. Данные приведены в табл. .3. Таблица 3 Сероемкость катализатора НТМ состава, %: ZnO - 79; CuO-10,8; CaO-10; Оу2Оз-0,2 равна 28-32% и не уступает лучшим известным катализаторам сероочистки. Известна чувствительность н ИЗко темпер атурньвх катализаторов конверсии окиси углерода и др. даже к малым количествам ядо:в,

присутствующих в промькшлениых газах, в результате чего в 3-4 раза сокращается их пробег, в процессе эксп;уатации контактов приходится повыщать температуру в реакционной зоне, увеличивать расходы пара.

Применение контактов для тонкой очистки позволяет улучшить проведение тех нологического режима и дает возможность продлить срок эксплуатации катализаторов конаверсии метана, кОНверсии окиси углерода и других контактов, например аммиачного производства.

Состав и ОПОС016 приготовления катализатора НТМ позволяет проводить его формование в виде колец, таблеток, шариков, червячков.

Применение катализатора в виде колец позволяет снизить гидравлическое сопротивление, которое достигает значительных размеров, в особенности, учитывая огромные о бъемы контактов, загружаемые в современные аппараты 50-200 т.

Формуемость НТМ в виде шариков и червячков позволяет Применить его в технологических системах для сероочистки или синтеза метанола и отказаться от использования дорогостоящего пресс-инструмента, увеличить производительность выпуска катализаторов.

Формула изобрегепия

Катализатор для химических продессов, наприме|р для синтеза метабола, включающий

окислы меди, цинка, алюминия и про-мотирующие добавки, отличающийся тем, что, с целью повыщения активности и механической прочности, катализатор дололнительно содержит окислы кальция или .бария, или стронция и/или окись вольфрама, и/или окись

лантаноида, у которото отношение - 11 К

с отклонением от целого не более 5%, где , 2, 3....;

Z - порядковый номер элемента;

« - номер периода в таблице Менделеева,

при следующем соотношение компонентов,

вес. %:

Окись меди10-70 Окись алюминия3-40 Окись кальция, или бария, или стронция1-16

Окись лантаноида0,04-7

Окись вольфрама0,04-5

Окись циикаОстальное

Источники информацией, Принятые во внимание при экспертизе

Авторы

Даты

1977-08-30—Публикация

1974-06-14—Подача