1

Изобретение относится к производству катализаторов.

Известен катализатор для конверсии окиси углерода, включающий окислы меди к цинка, однако механическая прочность этого катализатора недостаточно высокая - 2ООU

-250 кг/см

, активность падает нрн перегреве до 320 С и катализатор имеет большой насыпной вес - 1,6 г/см. .

Цель изобретения - повышение механической прочности, термостабильности и снижение насьтпного веса катализатора. Для этого в состав катализатора вводят алюминат кальция в количестве 10-60 вес.%.

Выбранная комлозиция катализатора НТК -10 (АМЦ) позволяет достигнуть хорошей связи между активными компонентами - соединениями меди и цинка, благодаря реакции между основными карбонатами меди и цинка и aлюмiIнaтa ш кальция.

Катализатор обладает высокой механической прочностью, которая достигается не за счет увеличения давления таблетироваиия (что приводит часто к нежелательному изменению поверхности и пористости катали-

заторов и, кро.ме того, увеличивается износ пресс-инструментов),а за счет состава каталнзаторяо массы.

Выбран ая композиция позволяет снизить насыпной вес катализаторов.

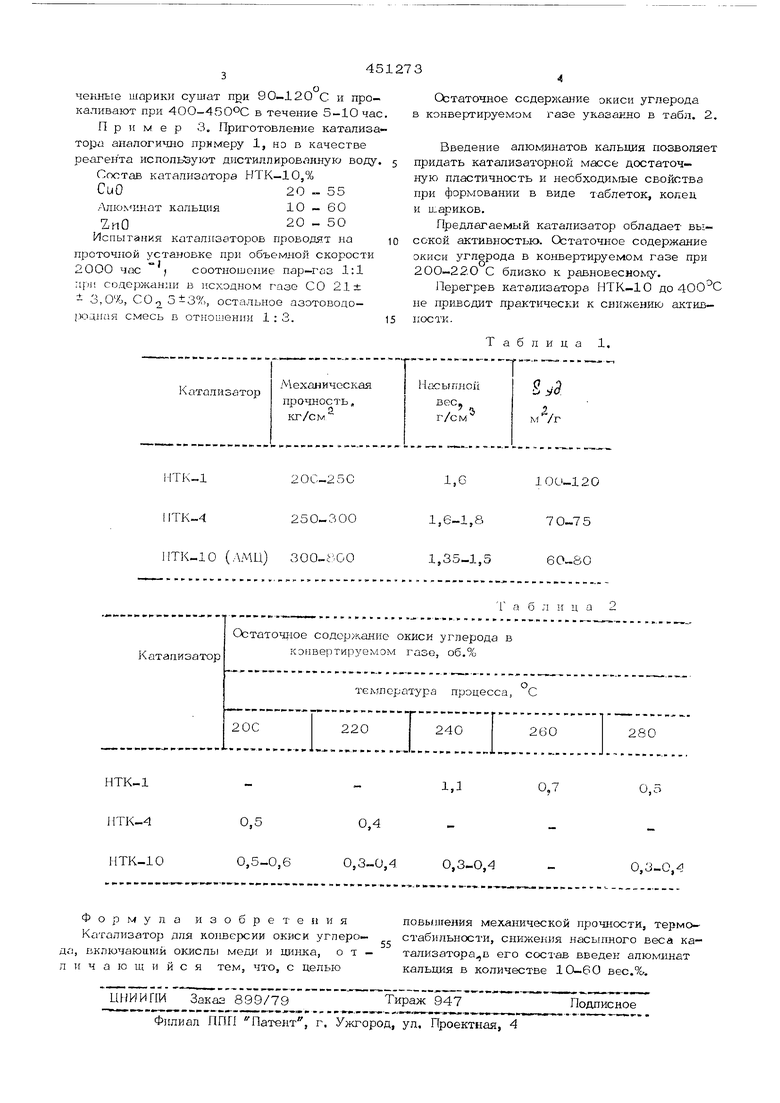

Характеристика пзвестнь:х и предлагаемого катализаторов приведена в табл 1,

Пример 1, Для приготовления 30 к катализатора берут 9 кг моноалюмината кальция СА (или диалюмината кальция CAg) 16,65 кг малахита (основной карбонат ме- ди), 12,56 кг активной окиси цинка (основн карбонат щшка). СА (или СА), малахит и активную окись цинка перемешивают в смесителе (чтобы масса была однородной по цвету), затвАг заливают 5-25%-ной аммиачной водой и перемешивают в течение 1-7 ча при 7О-90 С. Затем катализаторную массу сушат при 9О-120 С, прокал1тают 5-Ючас при 400-450 С и таблетируют.

П р и м. е р 2. Приготовление катала- затора аналогично примеру 1, но катализа- тор}гую iaccy в увлаж}1енном состоянии подают на шаркксдепательную маишну. Полученные шарики сушат при 90-12О С и прокаливают при 4ОО-45ООС в течение 5-10 час Пример 3. Приготовление катализатора аналогично примеру 1, но в качестве реагента испопьйуют дистиллированную воду. Состав катализатора НТК-10,% CuO20 - 55

Алю.инат кальция10 - 60

ZnO20 - 50

Испытания катализаторов проводят на

проточной установке при объемной скорости 20ОО час ) соотношение пар-газ 1:1 :;ри содержании в исходном газе СО 21 ± - 3,О%, СО 2 5-3%, остальное азотоводо1Х1Циая смесь в отношении 1:3.

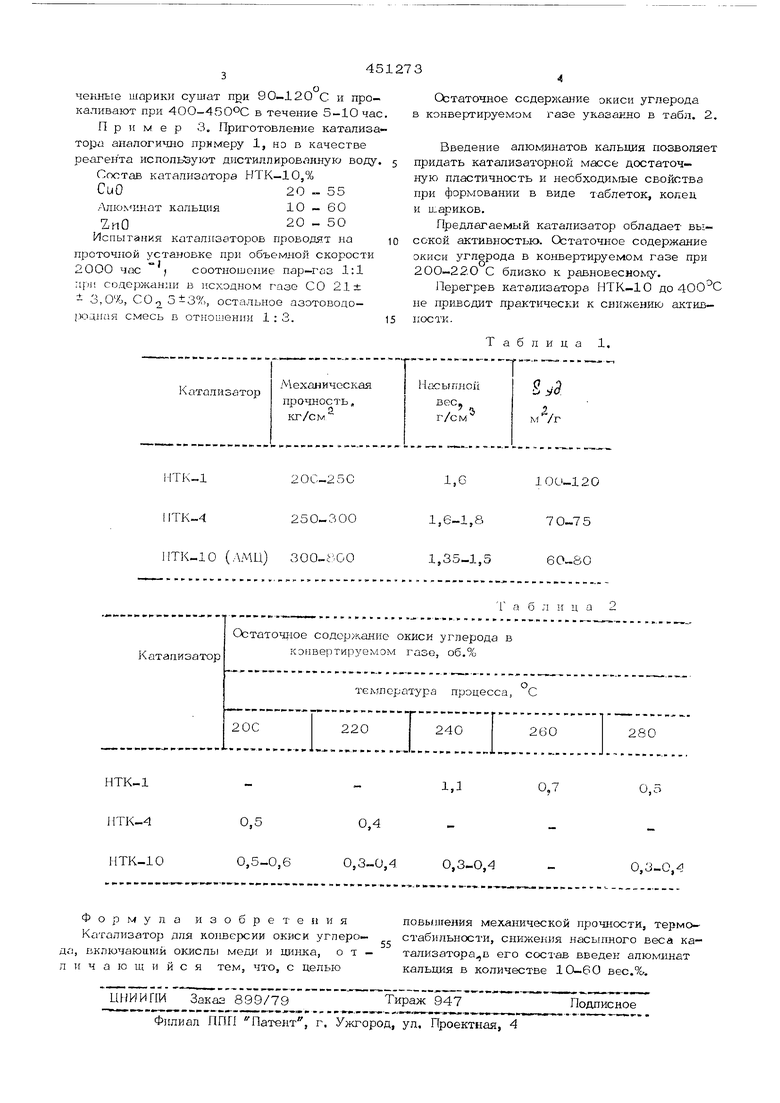

Остаточное содержание окиси углерода в конвертируемом газе указанно в табл. 2.

Введение алюминатов калыщя позволяет придать катализаторной массе достаточную пластичность и необходикшю свойства при формовании в виде таблеток, копец и шариков.

Предлагаемый катализатор обладает высокой активностью. Остаточное содержание окиси углерода в конвертируемом, газе при 200-22.О С близко к равновесному.

Перегрев катализатора НТК-10 до не приводит практически к снижению активности.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора дляОчиСТКи гАзОВ OT ВРЕдНыХ ОРгАНичЕСКиХпРиМЕСЕй | 1979 |

|

SU822884A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2000 |

|

RU2172210C1 |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| Способ приготовления катализатора для паровой конверсии оксида углерода | 1990 |

|

SU1754207A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКМАРГАНЦЕВОГО КАТАЛИЗАТОРА | 1989 |

|

RU1732537C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2003 |

|

RU2241540C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| Способ регенерации катализатораКОНВЕРСии ОКиСи углЕРОдА илиСиНТЕзА МЕТАНОлА | 1977 |

|

SU806106A1 |

2ОС-250

250-300

1ITK-4

ПТК-10 (ЛМЦ) 300.-УОО

1,6

100-120

1,6-1,8

70-75

1,35-1,5

60-80

Т а б ;i и ц а

Авторы

Даты

1977-01-05—Публикация

1973-01-29—Подача