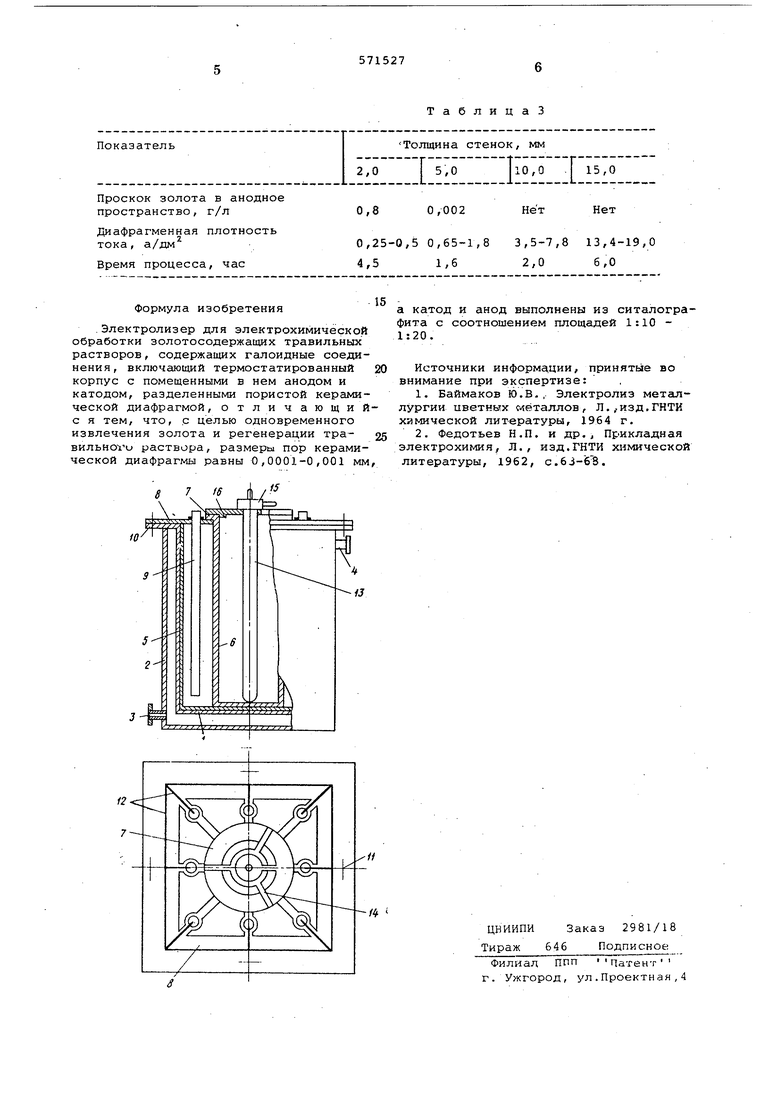

11. На рамке осуществлена разводка анодных шин 12, изготовленных из меди Охлаждаемый катод 13 установлен внутри диафрагмы с помощью звездочки 14. Последняя выполнена из диэлектрического материала и свободно накладывается на фланец диафрагмы. Ток и воду подводят к катоду с помощью распределительной головки 15. С целью устранения смещения катода на каждом луче звездочки имеется упорный выступ 16.

Для успешного проведения процесса необходимо, чтобы размеры пор керамической мембраны были равны 0,ОООГ 0,001 мм.

Влияние размера пор диафгагмы на параметры процесса(при 5«:5о,-1:15 и толщине стенки диафрагмы. 8мм) показан на таб

Как видно из табл.1, при размере пор больше 0,001 мм наблюдается про- скок золота в анодное пространство (1,25 г/л), что приводит к увеличению длительности процесса вследствие диффузии растворов из катодного пространства в анодное и обратно. Это вызывает повышение расхода электроэнергии с, 0,2 до 0,6 - 0,8 КВТ/час (при размере пор 0,0001 - 0,001 мм) на 1 г вьаделившегося золота. .

Уменьшение размера пор приводит к запираний диафрагмы ( т.е. затрудняется перенос ионов), что, в свою очередь, увеличивает длительность процесса, диафрагменную плотность тока, и к разрушению анодов.

При уменьшении соотношения между площадями анода и катода наблюдается

{ см.табл,2) резкое разрушение анодов и проскок золота в анодное пространство, а около анода - выделение газообразного йода, что вызывает его потери и загрязнение окружающей атмосферы.

Влияние соотношения между площадями катода и анода ( 0 о параметры процесса ( при диаЛрагменной плотности тока 15 а/дм, размере под диафрагмы 0,0001 мм) показано в табл.2.

Разрушение анодов связано с тем, что в процессе регенерации травильного раствора образуется сильная окислитель ная среда и не достигается полнота его регенерации как по золоту,так и по йоду

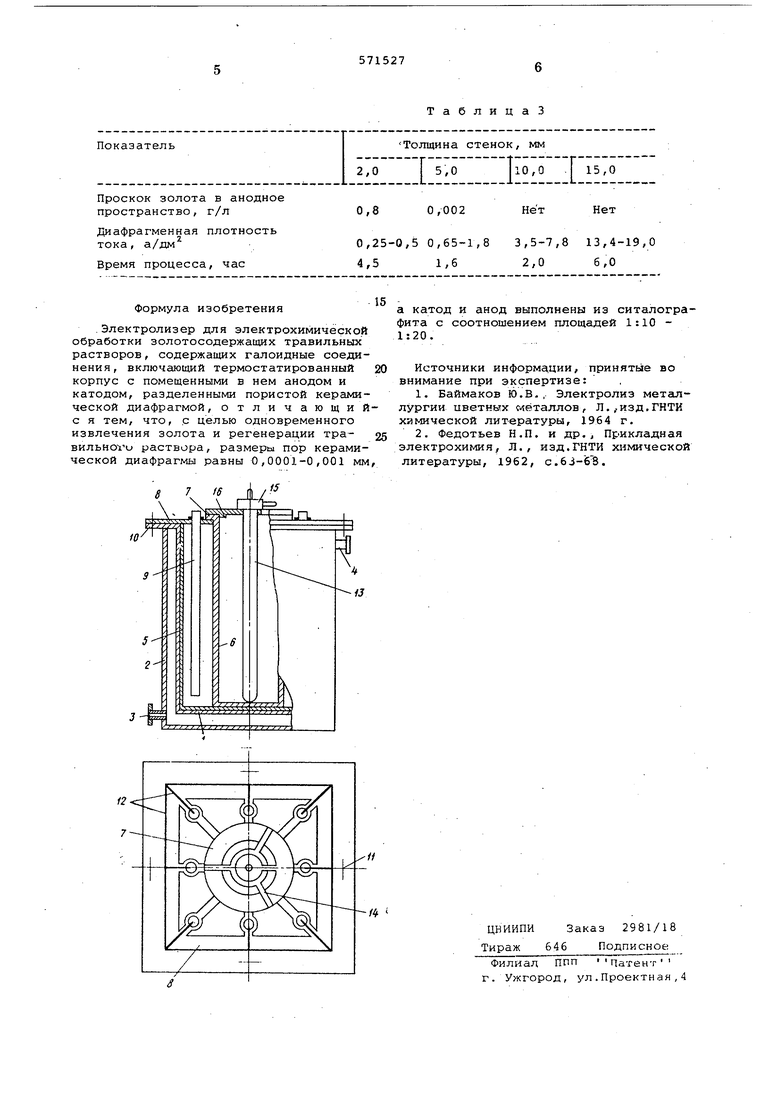

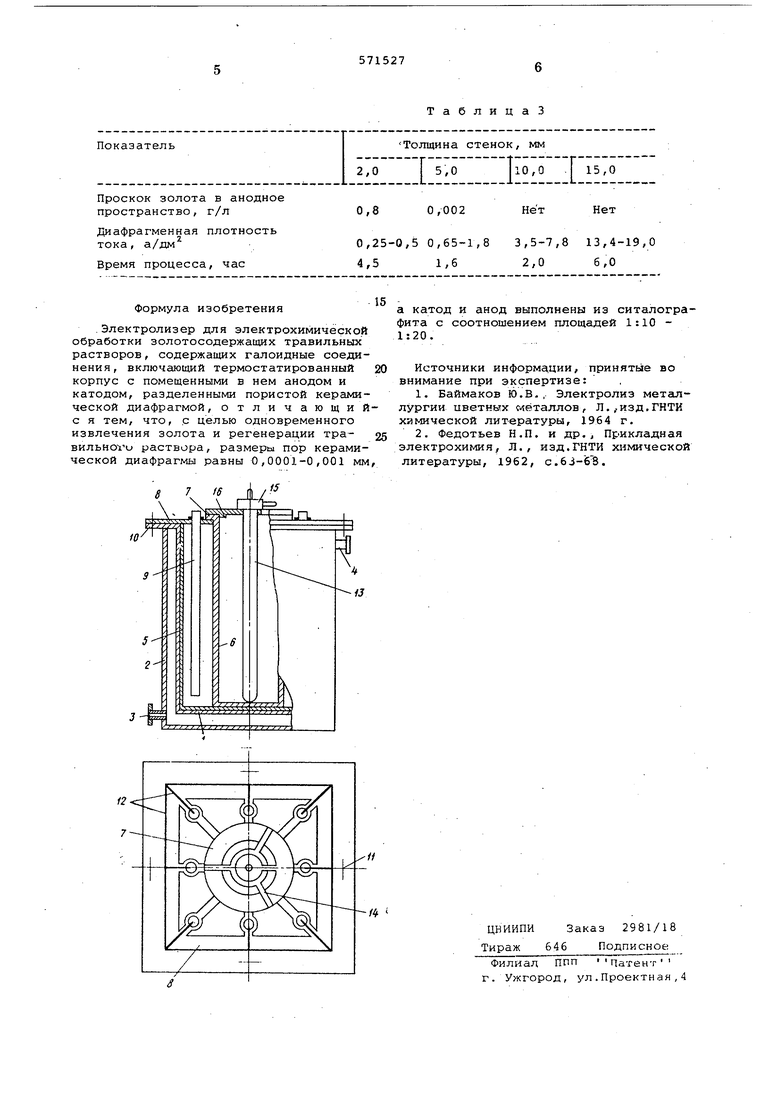

Влияние толщины стенок диафрагмы на параметры процесса (при З , размере пор диафрагмы 0,0001 мм) показано в табл. 3. Как видно ИЗ табл. 3, увеличение толщины стекок диафрагмы (при постоянном размере пор 0,0001 мм) приводи к увеличению длительности процесса электролиза более чем в 5 раз, а также к повышению диафрагменной плотности тока. Наиболее оптимальная толщина стенок диафрагмы 4-10 мм.

Таким образом, предложенный электролизер позволяет д остигнуть почти полной регенерации травильного раствора (процент регенерации 99,4-99,6%) и сокращения потерь золота при небольшом расходе электроэнергии (0,2-035 ..квт/час на 1 г золота) .

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТОЧНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ МОДУЛЬНЫЙ ЭЛЕМЕНТ "ПЭМ-4" ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2145940C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ И УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2305071C2 |

| Способ получения хлора и щелочи | 1979 |

|

SU962334A1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА С ДЕТАЛЕЙ ЭВМ | 2009 |

|

RU2395629C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1992 |

|

RU2038323C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| Диафрагменный электролизер для получения хлора и каустической соды | 1988 |

|

SU1528815A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ЦЕРИЯ | 2016 |

|

RU2623542C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2038322C1 |

Проскок золота в анодное пространство, г/л

Диафрагменная плотность тока, а/дм

Расход электроэнергии, квт/час на 1 г золота

Время процесса, час

Разрушение анодов (толщины стенок) во времени.

Нет

1,25 0,4-8,5 0,005-0,15

0,2-0,35

0,06-0,8 4,0 1,5

ТаблицаЗ

Авторы

Даты

1977-09-05—Публикация

1975-12-17—Подача