(54) АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ЖИДКИХ, ПАСТООБРАЗНЫХ И СЫПУЧИХ МАТЕРИАЛОВ

направляющие для подачи насадки в сепаратор с ротором внутри, укрепленным на винтовом конвейере.

Кроме тото, в кольдевом пространстве сепаратора в чередующемся порядке размещены лопасти, расположенные горизонтальными рядами.

Дополнительно снаружи сепаратора размацен коллектор для подачи газа.

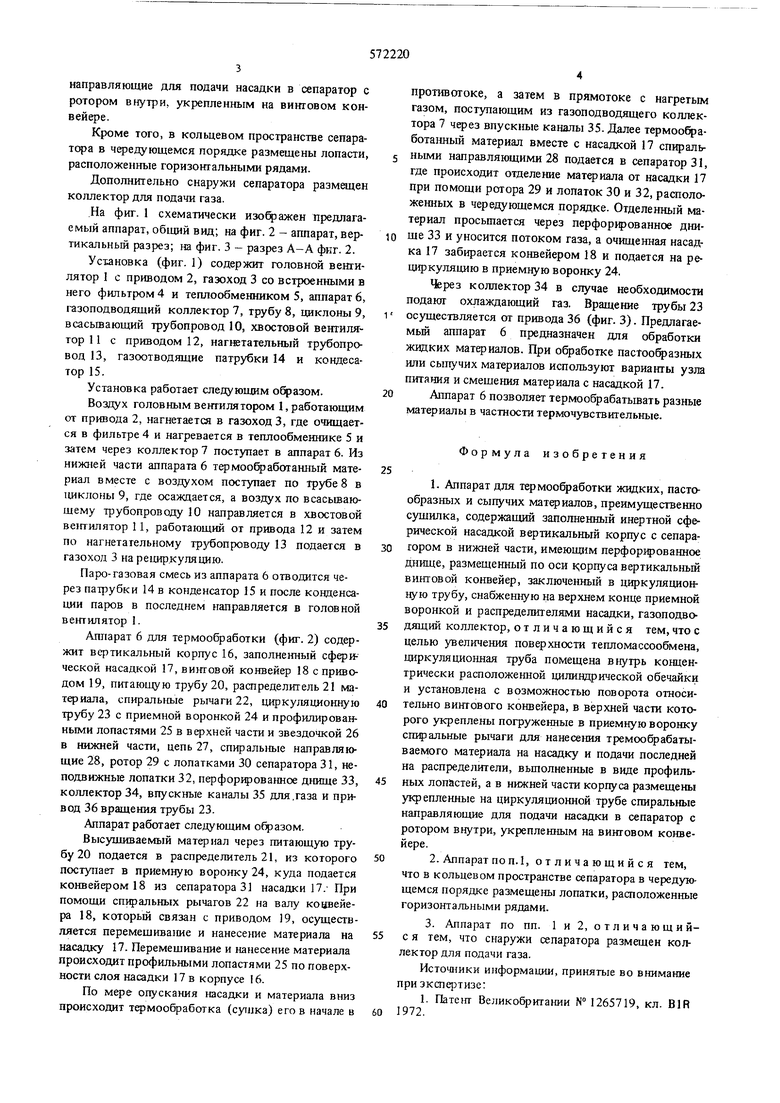

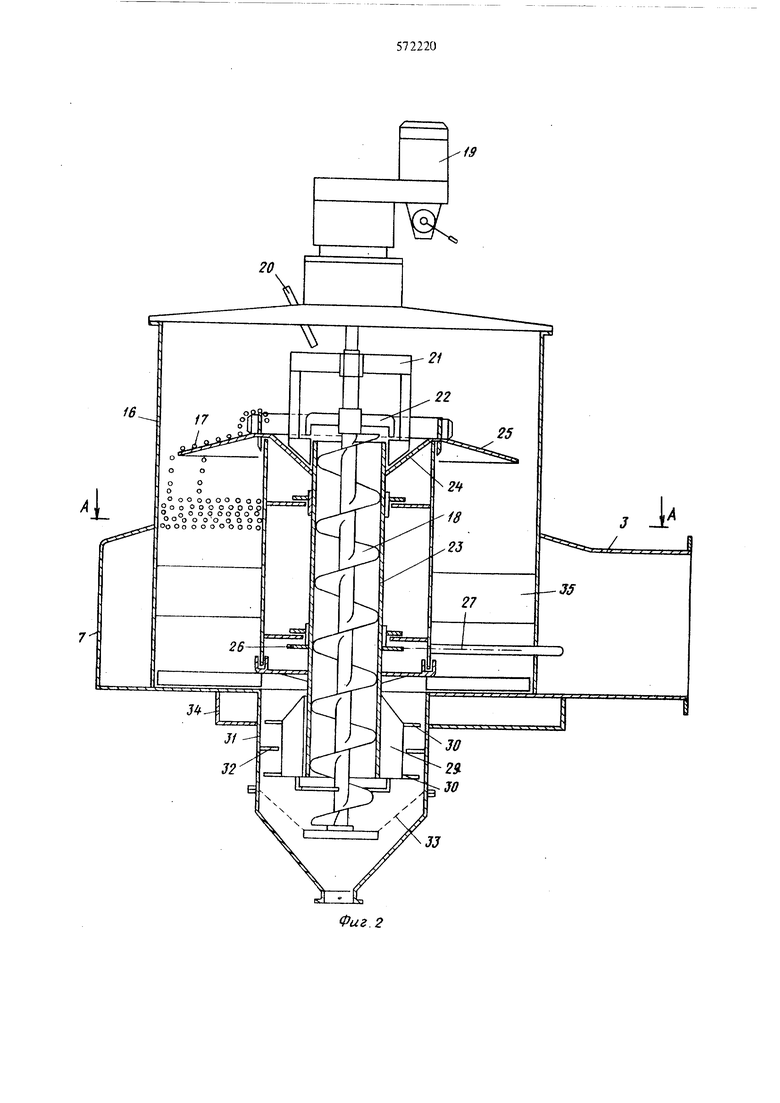

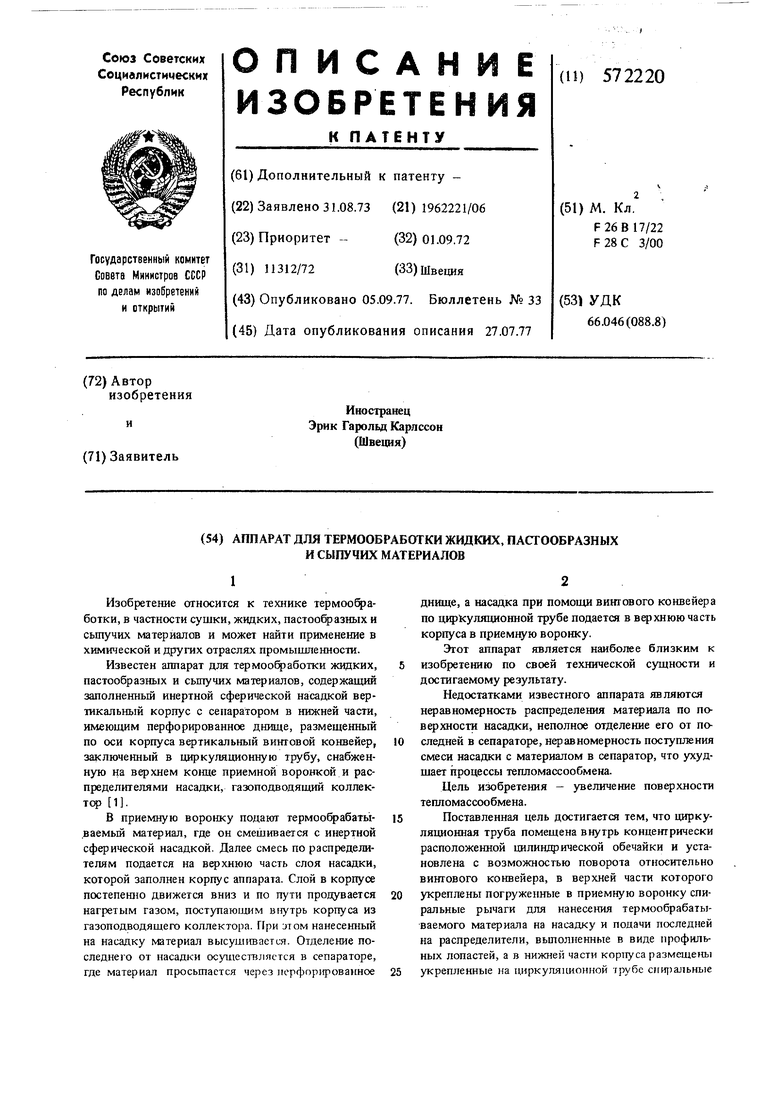

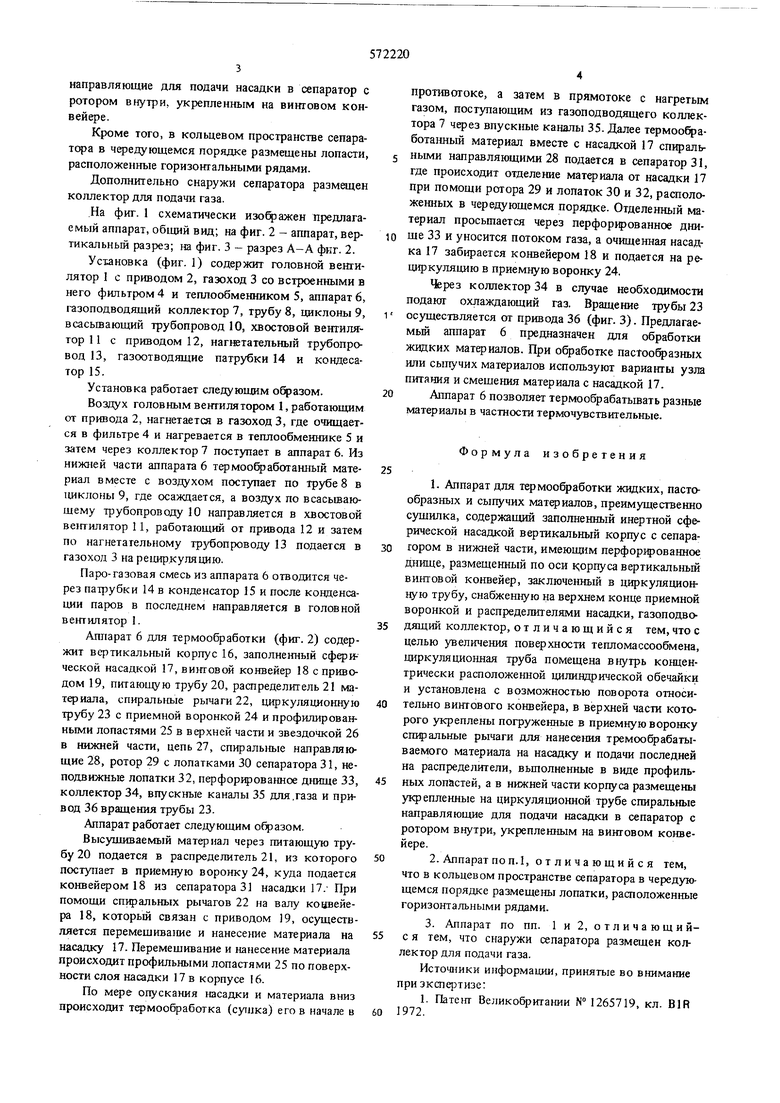

.На фиг. 1 схематически изображен предлагаемый аппарат, общий вид; на фиг. 2 - аппарат, вертикальный разрез; на фиг. 3 - разрез А-А фкг. 2.

Усхановка (фиг. 1) содержит головной вентилятор 1 с приводом 2, газоход 3 со встроенными в него фильтром 4 и теплообменником 5, аппарат 6, газоподводящий коллектор 7, трубу 8, циклоны 9, всасьтающий трубопровод 10, хвостовой вентилятор 11 с приводом 12, нагнгтательный трубопровод 13, газоотводящне патрубки 14 и кондесатор 15.

Установка работает следующим образом.

Воздух головным вентилятором 1, работающим от привода 2, нагнетается в газоход 3, где очищается в фильтре 4 и нагревается в теплообменнике 5 и затем через коллектор 7 поступает в аппарат 6. Из нижней части аппарата 6 тфмоофаботанный материал вместе с воздухом поступает по трубе 8 в циклоны 9, где осаждается, а воздух по всасьшающему трубопровсду 10 направляется в хвостовой вентилятор 11, работающий от привода 12 и затем по нагнетательному трубопроводу 13 подается в газоход 3 на рециркуляцию.

Паро-газовая смесь из аппарата 6 отводится через патрубки 14 в конденсатор 15 и после конденсаЩ1И паров в последнем направ;шется в головной вентилятор 1.

Аппарат 6 для термообработки (фиг. 2) содержит вертикальный корпус 16, заполненный сферической насадкой 17, винтовой конвейер 18 с приводом 19, питающую трубу 20, распределитель 21 материала, спиральные рычаги 22, щфкуляционную трубу 23 с приемной воронкой 24 и профилированными лопастями 25 в вфхней части и звездочкой 26 в нижней части, цепь 27, спиральные направляющие 28, ротор 29 с лопатками 30 сепаратора 31, неподвижные лопатки 32, перфор1фованное днище 33, коллектор 34, впускные каналы 35 для.газа и привод 36 вращения трубы 23.

Аппарат работает следующим образом. Высушиваемый материал через питающую трубу 20 подается в распределитель 21, из которого поступает в приемную воронку 24, куда подается конвейером 18 из сепаратора 3 насадки 17.- При помощи сп1фальных рычагов 22 на валу конвейера 18, который связан с приводом 19, осуществляется перемещива1 ие и нанесе}ше материала на насадку 17. Перемещивание и нанесение материала происходит профильными лопастями 25 по поверхности слоя насадки 17 в корпусе 16.

По мере опускания насадки и материала вниз происходит термообработка (сутпка) его в начале в

противотоке, а затем в прямотоке с нагретым газом, поступающим из газоподводящего коллектора 7 через впускные каналы 35. Далее термоо аботанный материал вместе с насадкой 17 спиральными направляющими 28 подается в сепаратор 31, где происходит отделение материала от насадки 17 при помощи ротора 29 и лопаток 30 и 32, расположенных в чередующемся порядке. Отделенный материал просьшается через перфор1фованное днище 33 и уносится потоком газа, а очищенная насадка 17 забирается конвейером 18 и подается на рециркуляцию в приемную воронку 24.

Через коллектор 34 в случае необходимости подают охлаждающий газ. Вращение трубы 23

осуществляется от привода 36 (фиг. 3). Предлагаемый аппарат 6 предназначен для обработки жидких материалов. При обработке пастоофазных или сыпучих материалов используют варианты узла питания и смещения материала с насадкой 17.

Аппарат 6 позволяет термообрабатывать разные

материалы в частности термочувствительные.

Формула изобретения

1. Аппарат для термообработки жидких, пастообразных и сыпучих материалов, преимущественно сушилка, содержащий заполненный инертной сферической насадкой вертикальный корпус с сепарагором в нижней части, имеющим перфор1фованное днище, размещенный по оси i opnyca вертикальный винтовой конвейер, заключенный в диркулядионную трубу, снабженную на верхнем конце приемной воронкой и распределителями насадки, газоподводящий коллектор, от л ич а ющ ий ся тем,что с целью увеличения поверхности тепломассообмена, циркуляционная труба помещена внутрь концентрически расположенной цилиндрической обечайки и установлена с возможностью поворота относительно винтового конвейера, в верхней части которого укреплены погруженные в приемную воронку сшфальные рычаги для нанесения тремообрабатываемого материала на насадку и подачи последней на распределители, вьшолненные в виде профильных лопастей, а в нижней части корпуса размещены у1фепленные на циркуляционной трубе спиральные направляющие для подачи насадки в сепаратор с ротором внутри, укрепленным на винтовом конвейере.

2. Аппарат поп. 1, отличающийся тем,

что в кольцевом пространстве сепаратора в чередующемся порядке размещены лопатки, расположенные горизонтальными рядами.

3. Аппарат по пп. 1 и 2, о т л и ч а ю щ и йс я тем, что снаружи сепаратора размещен коллектор для подачи газа.

Источники информации, принятые во внимание пpиэкcпqJтизe:

1. Патеет Великобритати № 1265719, кл. B1R

1972.

РО

Фиг.2

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И СПОСОБ СЖИГАНИЯ ТОПЛИВ | 2012 |

|

RU2506495C1 |

| Установка для сушки сельскохозяйственных материалов | 1982 |

|

SU1064097A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2245499C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1993 |

|

RU2104100C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2372473C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1991 |

|

RU2010627C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОВОГО, ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2373381C1 |

| ТЕПЛОМАССООБМЕННЫЙ РОТОРНЫЙ АППАРАТ | 1992 |

|

RU2027463C1 |

| СПОСОБ ПРИЕМКИ, ОЧИСТКИ ЗЕРНОВОГО ВОРОХА С ПОЛЯ, СКЛАДИРОВАНИЯ ЗЕРНА И КОМПЛЕКС ОЧИСТКИ И СКЛАДИРОВАНИЯ | 2012 |

|

RU2500489C2 |

Авторы

Даты

1977-09-05—Публикация

1973-08-31—Подача