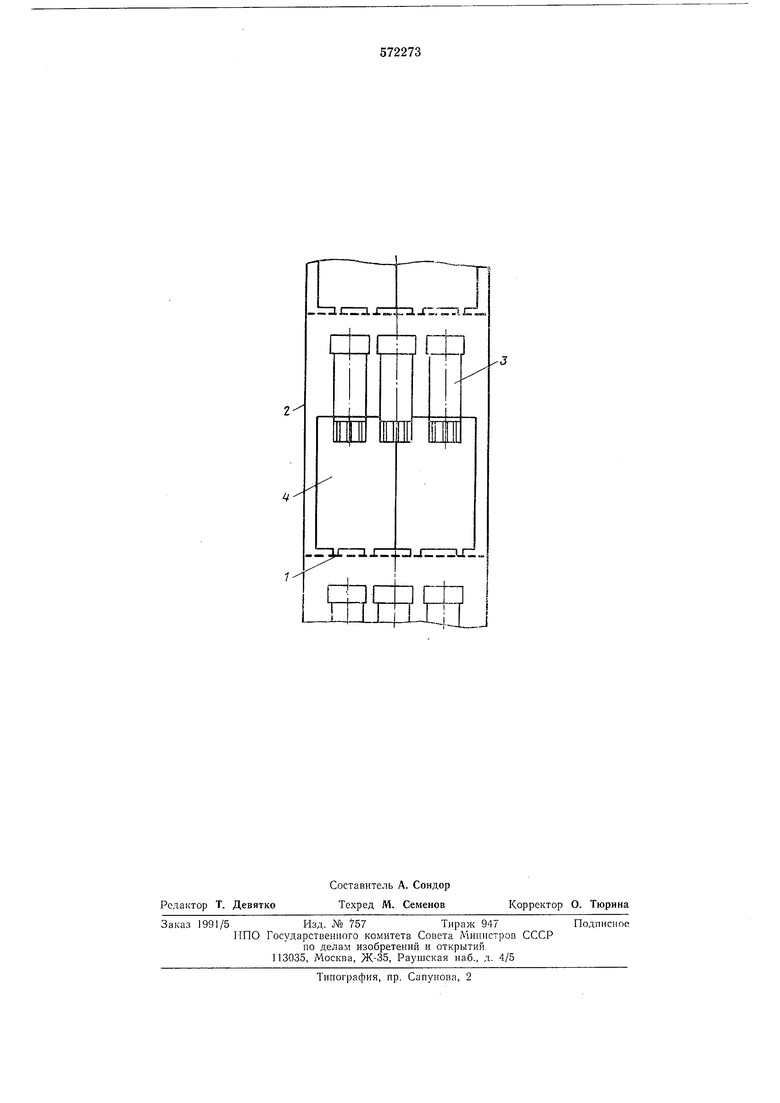

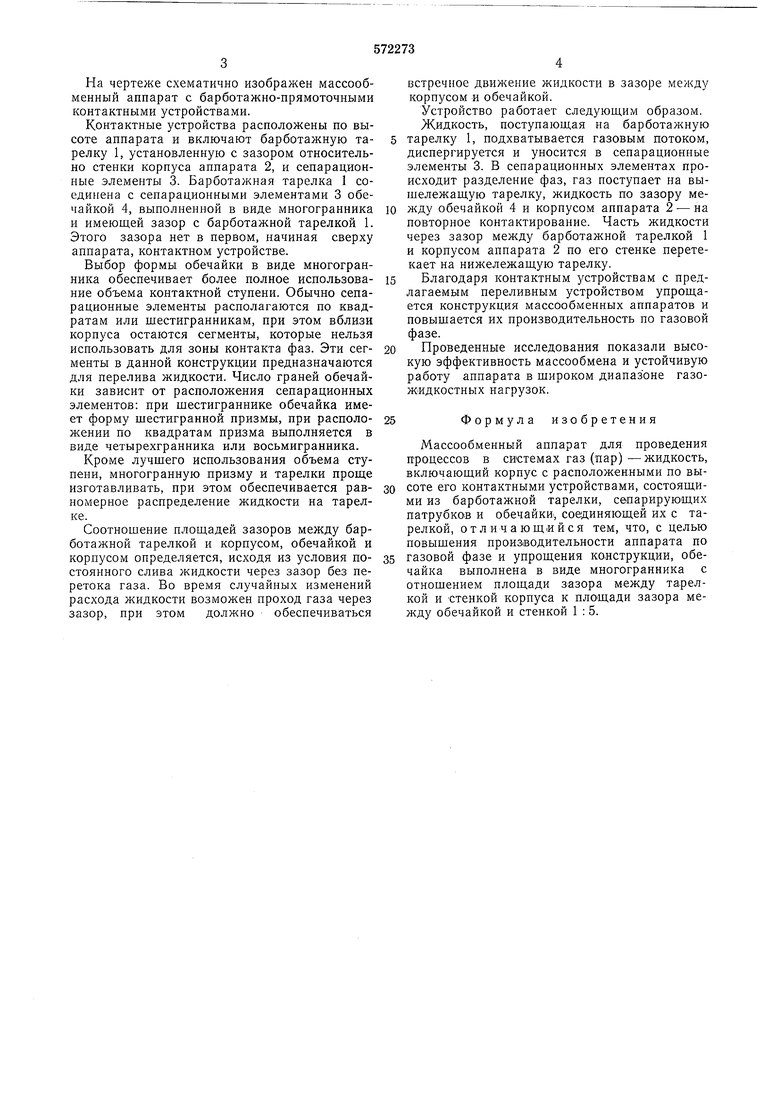

На чертеже схематично изображен массообменный аппарат с барботажно-прямоточными контактными устройствами.

Контактные устройства расположены по высоте аппарата и включают барботажную тарелку 1, установленную с зазором относительно стенки корпуса аппарата 2, и сепарационные элементы 3. Барботажная тарелка 1 соединена с сепарационными элементами 3 обечайкой 4, выполненной в виде многогранника и имеющей зазор с барботажной тарелкой 1. Этого зазора нет в первом, начиная сверху аппарата, контактном устройстве.

Выбор формы обечайки в виде многогранника обеспечивает более полное использование объема контактной ступени. Обычно сепарационные элементы располагаются по квадратам или шестигранникам, при этом вблизи корпуса остаются сегменты, которые нельзя использовать для зоны контакта фаз. Эти сегменты в данной конструкции предназначаются для перелива жидкости. Число граней обечайки зависит от расположения сепарационных элементов: при шестиграннике обечайка имеет форму шестигранной призмы, при расположении по квадратам призма выполняется в виде четырехгранника или восьмигранника.

Кроме лучшего использования объема ступени, многогранную призму и тарелки проще изготавливать, при этом обеспечивается равномерное распределение жидкости на тарелке.

Соотношение площадей зазоров между барботажной тарелкой и корпусом, обечайкой и корпусом определяется, исходя из условия постоянного слива жидкости через зазор без перетока газа. Во время случайных изменений расхода жидкости возможен проход газа через зазор, при этом должно обеспечиваться

встречное движение жидкости в зазоре между корпусом и обечайкой.

Устройство работает следующим образом. Жидкость, поступающая на барботажную тарелку 1, подхватывается газовым потоком, диспергируется и уносится в сепарационные элементы 3. В сепарационных элементах происходит разделение фаз, газ поступает на вышележащую тарелку, жидкость по зазору между обечайкой 4 и корпусом аппарата 2 - на повторное контактирование. Часть жидкости через зазор между барботажной тарелкой 1 и корпусом аппарата 2 по его стенке перетекает на нижележащую тарелку.

Благодаря контактным устройствам с предлагаемым переливным устройством упрощается конструкция массообменных аппаратов и повышается их производительность по газовой фазе.

Проведенные исследования показали высокую эффективность массообмена и устойчивую работу аппарата в широком диапазоне газоЖИдкостных нагрузок.

Формула изобретения

Массообменный аппарат для проведения процессов в системах газ (пар)- жидкость, включающий корпус с расположенными по высоте его контактными устройствами, состоящими из барботажной тарелки, сепарирующих патрубков и обечайки, соединяющей их с тарелкой, отличающийся тем, что, с целью повышения производительности аппарата по

газовой фазе и упрощения конструкции, обечайка выполнена в виде многогранника с отношением площади зазора между тарелкой и стенкой корпуса к площади зазора между обечайкой и стенкой 1 : 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| Тепломассообменный аппарат | 1979 |

|

SU829124A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Тарелка для массообменных колонн | 1978 |

|

SU1014164A2 |

| КЛАПАННАЯ ТАРЕЛКА | 2014 |

|

RU2579067C1 |

| Аппарат для проведения процесса массообмена в системе газ(пар) - жидкость | 1988 |

|

SU1551391A1 |

| Тарелка для массообменных колонн | 1978 |

|

SU963143A2 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Струйная тарелка для массообменных колонн | 1978 |

|

SU967500A1 |

Авторы

Даты

1977-09-15—Публикация

1975-02-17—Подача