и свинец, находящиеся В шихте, иитецсив.ло восстанавливаются и затем окисляются 1 1слородом в присутствии окиси углерод;).

Настыли обычно образуются is средмсГ и нижней частях иечи через 20-30 сут работы. Причина-ми образования настылей являются недостаточная тугонлавкость составляющих шихты, а также наличие резкой разницы темнератур между шихтой и футеровкой вельцпечи. После возникновения настыль быстро увеличивается в размере, так как сужение лечи в месте образования настыли обуславливает увеличение скорости движения тазов и более -быстрое сгорание топлива. Настыль в средней части печи отличается высоким содержанием железа (46-50%) в металлической и окисной форме и содержит, кроме того, окись кремния (27-30%), окислы кальция и магния

(10-13%), углерод (до 5%) и другие компоненты. Присутствие железа делает настыль особо прочной и нлот.иой.

Согласно изобретению оплавление пастылей

производится за счет подачи шихты, в состав

которой входит шлак свинцовой илавки (63-

67%), кварцевый песок (.13-15%)и цинковая

изтарь ().

Изгарь является побочным продуктом окисления металлического цинка в муфельных печах ири получении сухих цинковых белил, в пей содержится до 7% цинка в форме окиси. В шлаке цинк также .находится в форме окиси, таким образом общее содержание окиси

цинка в шихте для промывки равно 22-30%.

Химический состав шихты и компонентов, составляющих ее, приведен в табл. 1.

Т а б л 11 ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вельцевания цинксодержащих материалов | 1983 |

|

SU1096296A1 |

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| Шихта для переработки цинк содержащих материалов | 1981 |

|

SU952980A1 |

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Способ отгонки мышьяка из окиси цинка технической | 2021 |

|

RU2755316C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 1971 |

|

SU294796A1 |

При подаче богатой цинком шнхты в зону настыли окись цинка восстанавливается до металлического цинка, последний окисляется с выделением дополнительного количества тепла.

Температура в зоне настыли поднимается при этом до 1400-1500°С, что способствует восстановлению окислов железа, после чего железо само восстапавливает окись цинка.

Образующиеся пары цинка вновь окисляются.

Присутствие в настыли и шихте для оплавления настыли кремнезема снособствует нротеканию реакций с образованием фаялита, имеющего т. лл. 1209°С. Образующаяся прп этом в зоне настыли жидкая и более легкая фаза смачивает нерасплавленные зерна и уносится ею к разгрузочному концу печи.

С закисью железа и кремнеземом, присутствующими в настыли, фаялит образует эвтектики с т. пл. ИЗО- 250°С, что способствует переводу настыли в жидкотекучее состояние.

При отработанном оптимальном соотнощении компонентов, вес. %: шлак свинцовой плавки 65, кварцевый песок 15 п цинковая изгарь 20 для оплавления всей настыли затрачивается 16-20 ч против 25-30 ч при других способах промывки.

Как показали испытания, при нижнем предельном содержании шлака, песка и изгари время промывки увеличивается до 25 ч, а при

верхнем предельном содержании этих же Компонентов время промывки сокращается, но температура отходящих газов повышается до 950-|1000°С, что отрицательно сказывается па работе рукавных фильтров.

Загрузка шихты для оплавления настылей поддерживается в пределах 50-53% от обычной загрузки, что позволяет получать такое же количество вельц-окиси цннка, как и при ведении обычной технологии. Увеличения содержания ципка в отвальном клинкере при оплавлении настылей не на-блюдалось.

Полученные при оплавлении настылей возгоны улавливались на тех же рукавных фильтрах. Содержание цинка в них на 6-8% выше по сравнению с обычными возгонами,

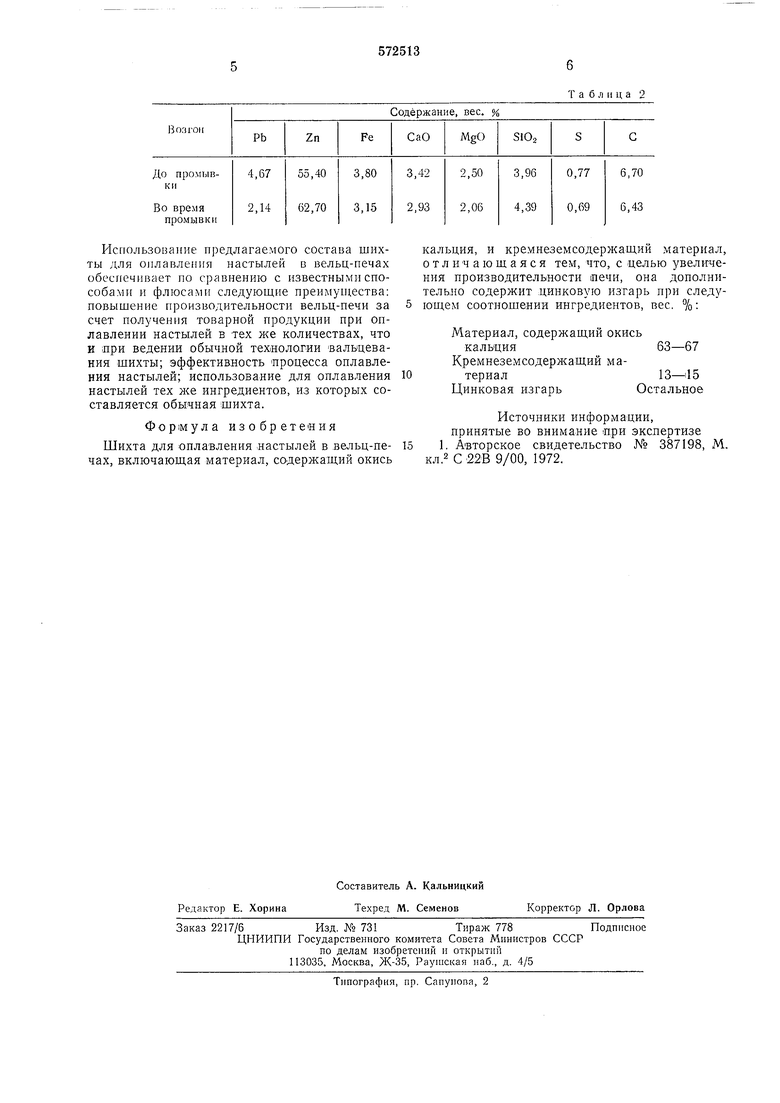

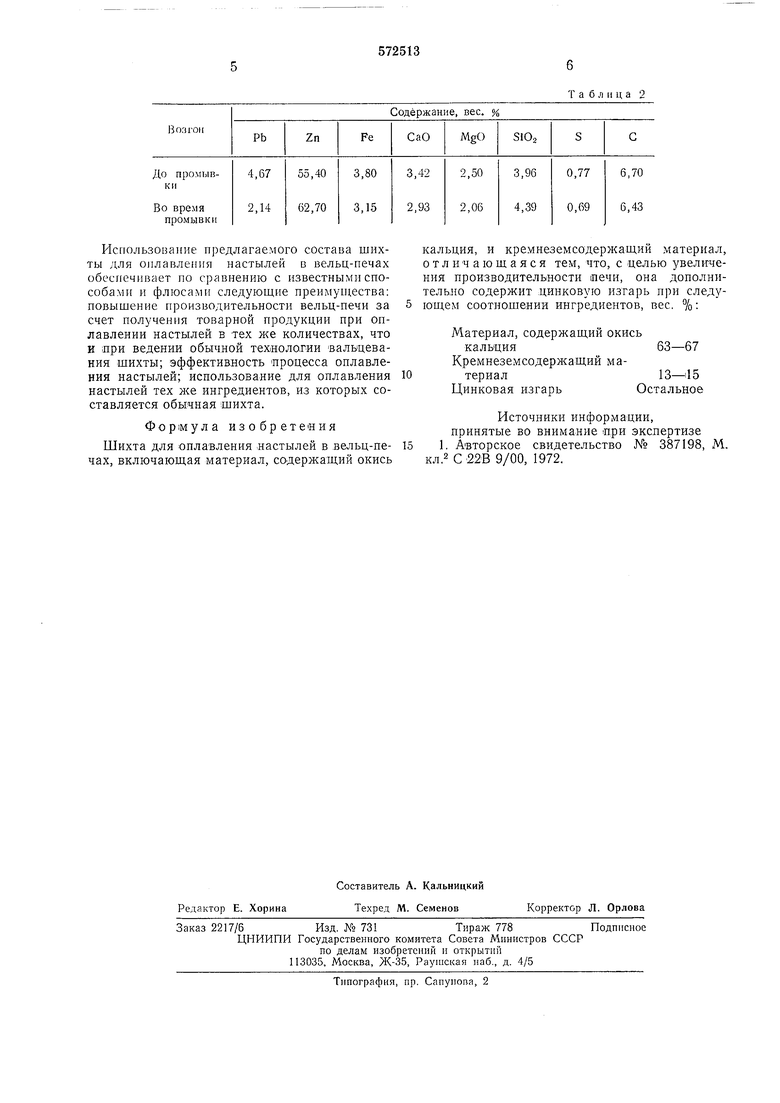

В табл. 2 приведен химический состав возгонов до промывки к во время промывки печи. Использование предлагаемого состава шихты для оллавления настылей в вельц-печах обеснечивает по сравнению с известными способами и флюсами следующие преимуи1,ества; повышение производительности вельц-печи за счет получения товарной продукции при оилавлении настылей в тех же количествах, что и при ведении обычной технологии вальцевания шихты; эффективность процесса оплавления настылей; использование для оплавления настылей тех же ингредиентов, из которых составляется обычная шихта. Формула изобрете«ия Шихта для оплавления настылей в ,вельд-цечах, включающая материал, содержащий окись

Таблица 2 кальция, и кремнеземсодержащии материал, отличающаяся тем, что, с целью увеличения производительности печи, она дополнительно содержит .цинковую изгарь при следующем соотношении ингредиентов, вес. %: Материал, содержащий окись кальция63-67 Кремнеземсодерл :ащий материал13-il5Цинковая изгарьОстальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 387198, М. КЛ.2 С 22В 9/00, 1972.

Авторы

Даты

1977-09-15—Публикация

1976-04-01—Подача