Изобретение относится к устройству для непрерывного вспенивания термопластов методом экструзии и для получения вспененных экструдатов крупноячеистой структуры, способных выдерживать высокие механические нагрузки.

Вспенивание термопластов методом экструзии основывается на том, что в расплаве под давлением распределяются газы, внесенные физическим способом или с помощью химической реакции, ведущие в последующем этапе снижения давления к вспениванию экструдата.

Сложную проблему представляет собой создание пригодных для процесса вспенивания условий температуры и давления в расплаве непосредственно до и во бремя фазы снижения давления, а также внесение веществ, действующих в качестве вспенивающего агента. Необходимо согласовать диффузионную стойкость стенок образующихся ячеек, рабочее давление вспенивающего газа и текучесть расплава. Давление массы во время процесса экструзии должно быть достаточно высоким, чтобы исключить возможность утечки рабочего газа из раствора до поступления расплава в зону вспенивания. Температуры массы, при которых обеспечиваются условия достаточной диффузионной стойкости и текучести расплава,

VI

00

(Ј

4 4

являются для термопластов очень различными. У частично кристаллитных полиоле- финов она лежит в диапазоне, трудно поддающемся регулированию, несколько ниже точек плавления кристаллита, в то время как у таких аморфных термопластов, как полистирен и поливинилхлорид возможны более широкие температурные интервалы в рамках диапазонов размягчения.

Требования к кондиционированию расплавов из термопластов для вспенивания методом экструзии приводят к различным решениям, требующим больших затрат на оборудование.

Так, последовательно подключаются два экструдера, расположенных в виде тандема. Экструзионный участок подразделяется на две зоны: пластифицирования, инъецирования, смешивания и охлаждения, а также экструзионную зону. Второй экстру- дер с зонами смешивания и охлаждения окружен охлаждающим корпусом, в котором перемещается охлаждающая жидкость (VS- PS3 151 192, кл.264-53, 1961).

В другом экструдере с очень большим соотношением длина - диаметр шнека в 40D и более в последней зоне цилиндра перед рабочим органом экструдера производится кондиционирование расплава для вспенивания (VS-PS4 424 287, кл.521-74, 1981). В описании изобретения (VS-PS2 669 751, кл.264-53, 1954) у удлиненного экстру- зионного цилиндра расположен охлаждаемый ротор для кондиционирования 260,2,5 Е, 73 г расплава. В VS-PS 3 751 377, кл.260,2.5 Е, 1973 описываются генераторы типа промежуточная поверхность - поверхность в качестве статических смесителей.

Во всех известны:: устройствах рабочий орган экструдера расположен всегда после зоны охлаждения или охлаждающего устройства. В зоне охлаждения производится еще дополнительное смешивание, причем имеет место диссипация тепла. Это снижает охлаждающий эффект. Для полимеров с частичной кристаллитностью часть этих устройств не используют, так как достигаемое охлаждение слишком мало. Большинство известных устройств предназначено для определенных материалов, подлежащих вспениванию, или рассчитано на определенную проблему вспенивания методом экструзии.

В DE-AS1 729 076, кл. В 29 D 27/00,1973 описано производство непрерывной полосы пеноматериала в результате экструдиро- вания, при котором в устройстве экструдер связан с кондиционирующим калибровочным устройством посредством рабочего ор- гана-головки, в которой центрально

располагается дорн. Форма и размеры до- рна в головке и длина калибровочного устройства выбираются в зависимости от состава смеси искусственных материалов так, что

смесь при выходе к калибровочному устройству удовлетворительно вспенивается внутрь. Калибровочное устройство окружено корпусом с охлаждающей жидкостью. Когда смесь искусственных материалов соприкасается со

стеной калибровочного устройства, на вспененной пластмассе образуется твердый слой. Вспенивание осуществляется принципиально только снаружи внутрь и образующееся из-за дорна продольное полое пространство

для вспенивания позволяет создавать пено- пласты с плотностью только 0,5 г/см3.

Целью изобретения является повышение качества изделий,

Указанная цель достигается созданием

для процесса вспенивания соответствующих условий температуры и давления в расплаве до и во время фазы снижения давления. Давление массы во время процесса экструзии должно быть таким высоким, чтобы перед

поступлением расплава в зону вспенивания исключалась утечка рабочего газа из раствора. В процессе ледообразования вспенивающий агрегат должен создавать внутри экструдата определенную крупноячеистую

структуру.

Предлагаемое устройство должно согласовать рабочее давление вспенивающего газа и текучесть расплава. Кроме того, должны быть созданы такие условия при

вспенивании термопластов, в частности по- лиолефинов, методом экструзии, чтобы поверхность пенящегося при атмосферных условиях экструдата обладала достаточной диффузионной стойкостью по отношению к

выходящим из расплава рабочим газам и чтобы внутри экструдата образовывалась равномерная крупноячеистая структура.

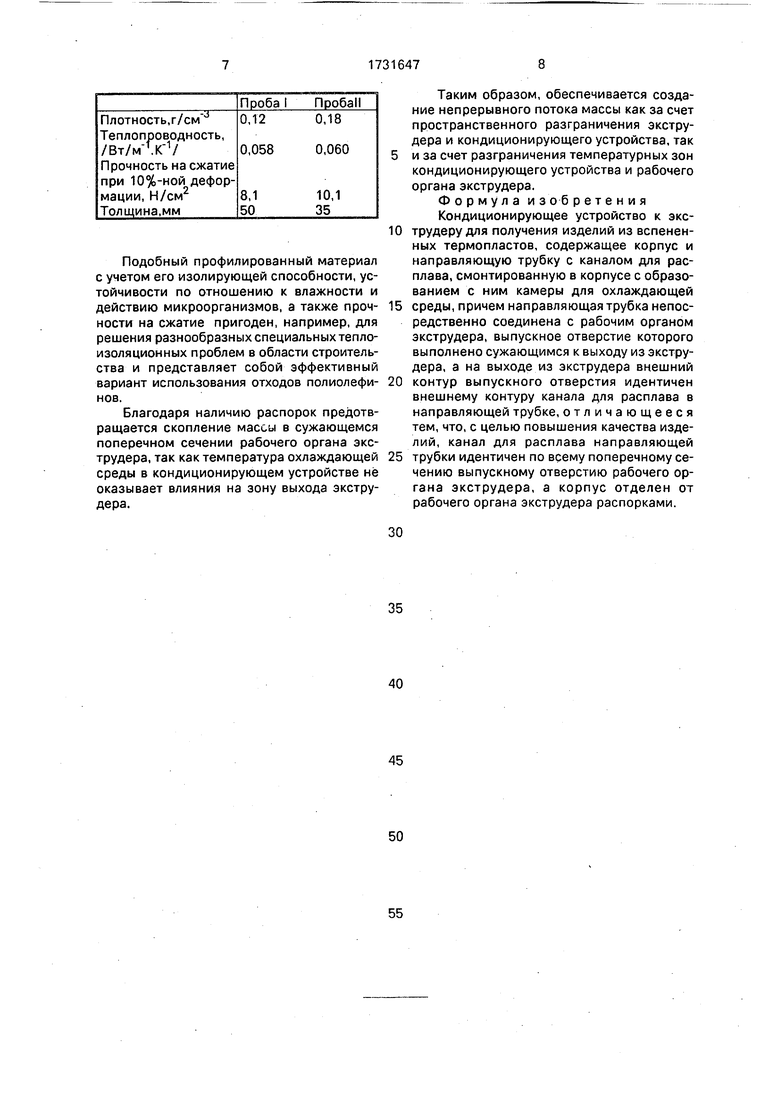

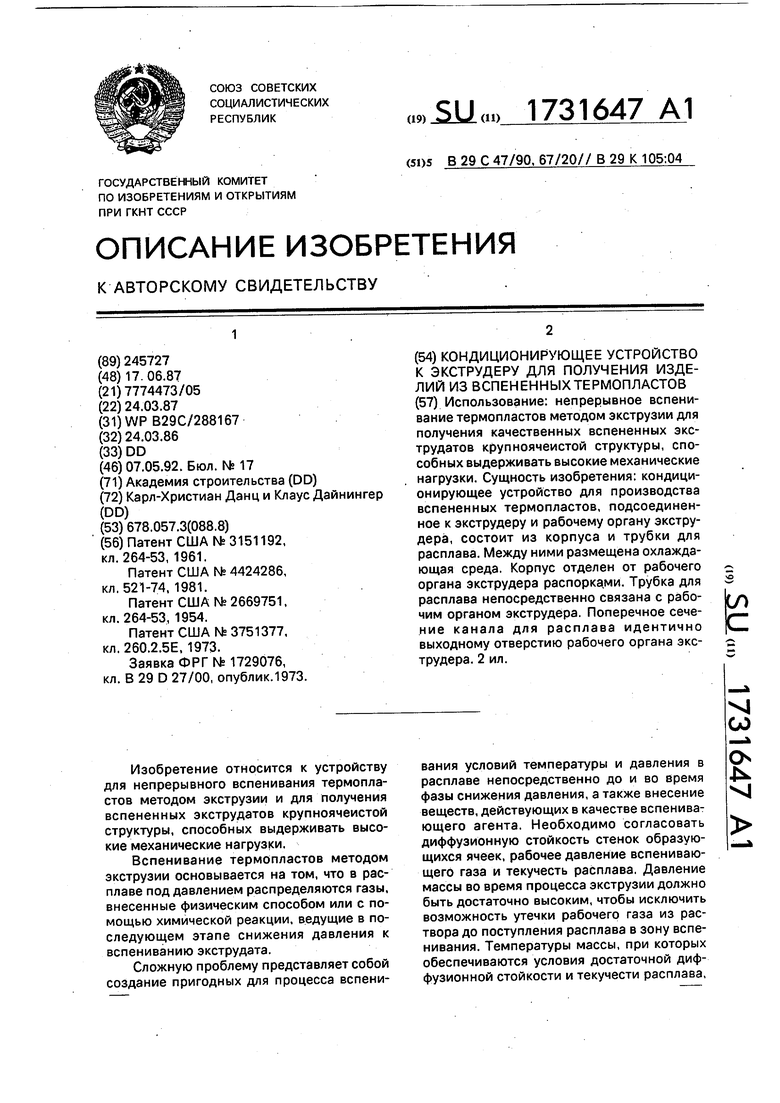

Кондиционирующее устройство, подсо- единенное к экструдеру и рабочему органу экструдера, состоит из корпуса и направляющей трубки с каналом для расплава, между которыми находится охлаждающая среда. Корпус отделен от рабочего органа экстру- дера распорками. Канал для расплава непосредственно сообщен с рабочим органом экструдера, и поперечное сечение канала для расплава идентично выходному отверстию рабочего органа экструдера. Получен- ный в экструдере расплав и добавленный соответствующий вспенивающий агент физического действия, к которому при необходимости добавляется еще вещество-носитель для внесения вспенивающего агента в экс- трузионный процесс, подается на рабочий

орган экструдера. Корпус кондиционирующего устройства пространственно отделен от рабочего органа экструдера с целью минимизации взаимного термического влияния. Таким образом, исключается изменение вязкости расплава перед выходом из рабочего органа экструдера.

Поперечное сечение рабочего органа экструдера суживается так, что на выходе оно равно сечению канала для расплава кондиционирующего устройства. Осуществляется дифференцированное темперирование внешних краевых зон экструдата, в то время как объемные части внутри сохраняют свою высокую температуру, возникающую в результате процессов резки и транспортировки в экструдере. Поверхности экструдата охлаждаются настолько, чтобы после выхода в атмосферу иметь достаточную диффузионную стойкость по отношению к выходящим из раствора рабочим газам и удержать их в экструдате. Одновременно текучесть поверхности экструдата еще достаточна для того, чтобы обеспечить по отношению к действующему изнутри давлению степень эластичности, предохраняющую от разрывов. Внутри экструдата в результате относительно высокой температуры массы и связанной с этим низкой вязкостью расплава возникает крупноячеистая пенистая структура. С помощью предлагаемого устройства могут изготовляться вспененные термопласты с плотностью не менее 0,1 посредством экструдеров, имеющих маленькое соотношение длины-диаметра шнека, например 25D.

Возможно вспенивание отходов пленочных материалов промышленности и сельского хозяйства, а также флотационной фракции рециркулируемых бытовых пластмассовых отходов.

Получается крупноячеистый вспененный материал низкой плотности и относительно высокой прочности из термопластов, в частности полиолефинов, при индексах плавления более 1 г (600 с) .

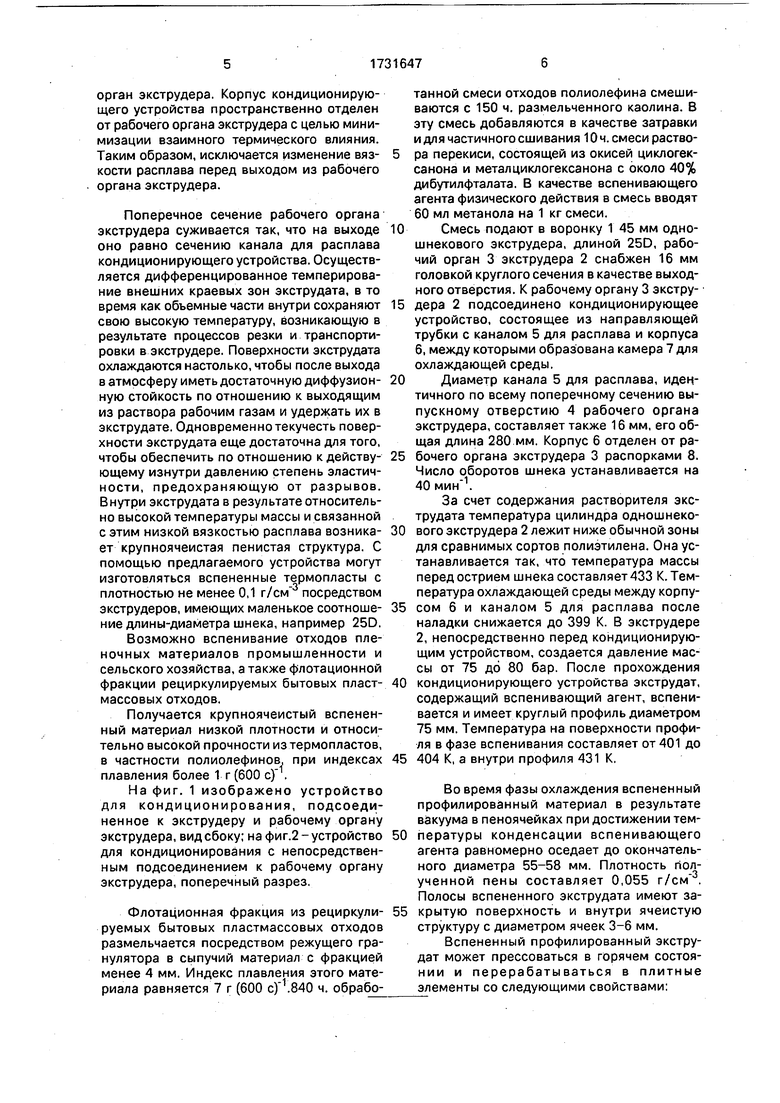

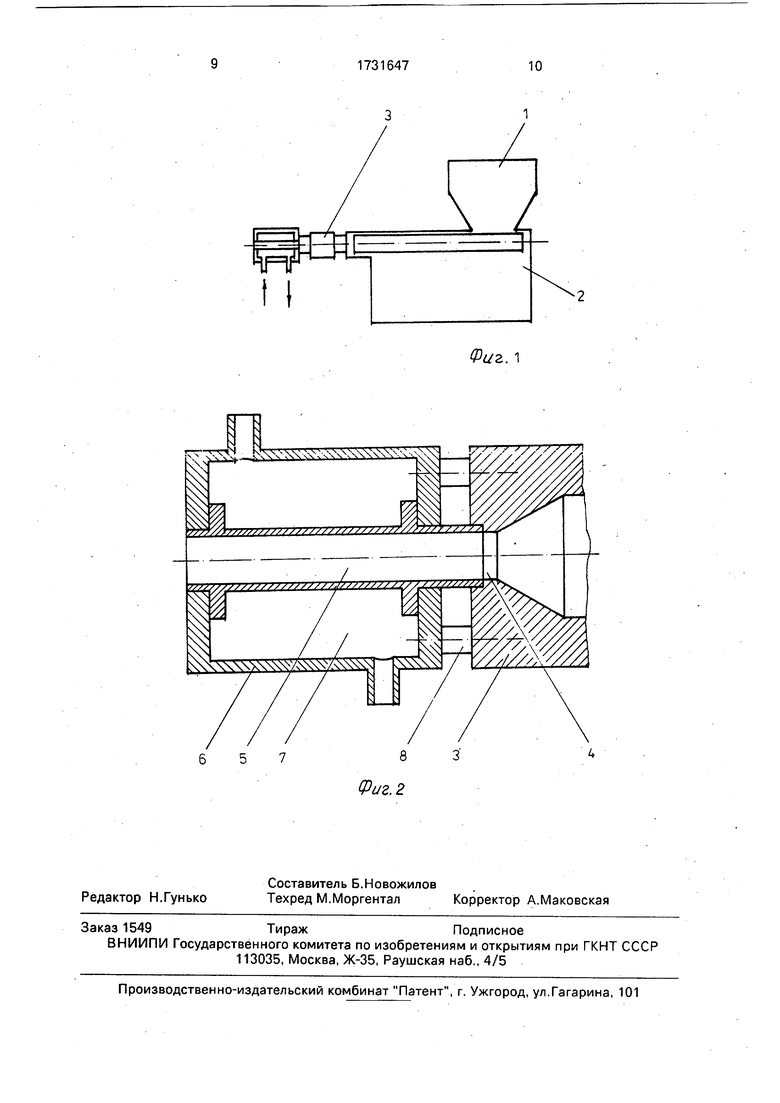

На фиг. 1 изображено устройство для кондиционирования, подсоединенное к экструдеру и рабочему органу экструдера, вид сбоку; на фиг.2-устройство для кондиционирования с непосредственным подсоединением к рабочему органу экструдера, поперечный разрез.

Флотационная фракция из рециркулируемых бытовых пластмассовых отходов размельчается посредством режущего гра- нулятора в сыпучий материал с фракцией менее 4 мм. Индекс плавления этого материала равняется 7 г (600 с)1.840 ч. обработанной смеси отходов полиолефина смешиваются с 150 ч. размельченного каолина. В эту смесь добавляются в качестве затравки и для частичного сшивания 10ч. смеси раствора перекиси, состоящей из окисей циклогек- санона и метал циклогексанона с около 40% дибутилфталата. В качестве вспенивающего агента физического действия в смесь вводят 60 мл метанола на 1 кг смеси.

Смесь подают в воронку 1 45 мм одно- шнекового экструдера, длиной 25D, рабочий орган 3 экструдера 2 снабжен 16 мм головкой круглого сечения в качестве выходного отверстия.К рабочему органу 3 экструдера 2 подсоединено кондиционирующее устройство, состоящее из направляющей трубки с каналом 5 для расплава и корпуса 6, между которыми образована камера 7 для охлаждающей среды.

Диаметр канала 5 для расплава, идентичного по всему поперечному сечению выпускному отверстию 4 рабочего органа экструдера, составляет также 16 мм, его общая длина 280 мм. Корпус 6 отделен от рабочего органа экструдера 3 распорками 8. Число оборотов шнека устанавливается на 40 .

За счет содержания растворителя экструдата температура цилиндра одношнекового экструдера 2 лежит ниже обычной зоны для сравнимых сортов полиэтилена. Она устанавливается так, что температура массы перед острием шнека составляет 433 К. Температура охлаждающей среды между корпусом 6 и каналом 5 для расплава после наладки снижается до 399 К. В экструдере 2, непосредственно перед кондиционирующим устройством, создается давление массы от 75 до 80 бар. После прохождения

кондиционирующего устройства экструдат, содержащий вспенивающий агент, вспенивается и имеет круглый профиль диаметром 75 мм. Температура на поверхности профиля в фазе вспенивания составляет от 401 до

404 К, а внутри профиля 431 К.

Во время фазы охлаждения вспененный профилированный материал в результате вакуума в пеноячейках при достижении температуры конденсации вспенивающего агента равномерно оседает до окончательного диаметра 55-58 мм. Плотность полученной пены составляет 0,055 г/см . Полосы вспененного экструдата имеют закрытую поверхность и внутри ячеистую структуру с диаметром ячеек 3-6 мм.

Вспененный профилированный экструдат может прессоваться в горячем состоянии и перерабатываться в плитные элементы со следующими свойствами:

Подобный профилированный материал с учетом его изолирующей способности, устойчивости по отношению к влажности и действию микроорганизмов, а также прочности на сжатие пригоден, например, для решения разнообразных специальных теплоизоляционных проблем в области строительства и представляет собой эффективный вариант использования отходов полиолефи- нов.

Благодаря наличию распорок предотвращается скопление массы в сужающемся поперечном сечении рабочего органа экс- трудера, так как температура охлаждающей среды в кондиционирующем устройстве не оказывает влияния на зону выхода экстру- дера.

Таким образом, обеспечивается создание непрерывного потока массы как за счет пространственного разграничения экстру- дера и кондиционирующего устройства, так

и за счет разграничения температурных зон кондиционирующего устройства и рабочего органа экструдера.

Формула изобретения Кондиционирующее устройство к экструдеру для получения изделий из вспененных термопластов, содержащее корпус и направляющую трубку с каналом для расплава, смонтированную в корпусе с образованием с ним камеры для охлаждающей

среды, причем направляющая трубка непосредственно соединена с рабочим органом экструдера, выпускное отверстие которого выполнено сужающимся к выходу из экструдера, а на выходе из экструдера внешний

контур выпускного отверстия идентичен внешнему контуру канала для расплава в направляющей трубке, отличающееся тем, что, с целью повышения качества изделий, канал для расплава направляющей

трубки идентичен по всему поперечному сечению выпускному отверстию рабочего органа экструдера, а корпус отделен от рабочего органа экструдера распорками.

V t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного формования изделий из термопластичного материала | 1989 |

|

SU1717398A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОРОПЛАСТА | 1992 |

|

RU2033925C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Способ изготовления изделий из вспенивающихся полистирольных композиций | 1986 |

|

SU1381125A1 |

| КОМПОЗИТНЫЙ ПРОДУКТ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2016 |

|

RU2737697C2 |

| ПОЛИОЛЕФИНОВЫЙ ПЕНОПЛАСТ, ИСПОЛЬЗУЕМЫЙ ДЛЯ ЗВУКО- И ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2254347C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЕНОПЛАСТА | 2011 |

|

RU2467036C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ РАСПЛАВА, ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ЭЛАСТИЧНЫХ ИЗДЕЛИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПРЕМИКС, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ГОМОГЕННОЙ ДОБАВКИ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ РАСПЛАВА, ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИИ, СПОСОБ ПОЛУЧЕНИЯ ПРЕМИКСА, ФОРМОВАННОЕ ГИБКОЕ ТЕРМОПЛАСТИЧНОЕ ЭЛАСТОМЕРНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2374278C2 |

| Способ получения сшитого силаном вспененного полиэтилена | 2018 |

|

RU2690519C1 |

Использование: непрерывное вспенивание термопластов методом экструзии для получения качественных вспененных экструдатов крупноячеистой структуры, способных выдерживать высокие механические нагрузки. Сущность изобретения: кондиционирующее устройство для производства вспененных термопластов, подсоединенное к экструдеру и рабочему органу экстру- дера, состоит из корпуса и трубки для расплава. Между ними размещена охлаждающая среда. Корпус отделен от рабочего органа экструдера распорками. Трубка для расплава непосредственно связана с рабочим органом экструдера. Поперечное сечение канала для расплава идентично выходному отверстию рабочего органа экструдера. 2 ил. Ј

Фигл

| Патент США № 3151192, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Патент США Me 4424286, 521-74, 1981 | |||

| Способ управления угловой скоростью вала электрической машины изменением магнитного потока в статорном магните | 2017 |

|

RU2669751C1 |

| Патент США Ms 3751377, 260.2.5Е, 1973 | |||

| Заявка ФРГ Ne 1729076, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| кл кл кл | |||

Авторы

Даты

1992-05-07—Публикация

1987-03-24—Подача