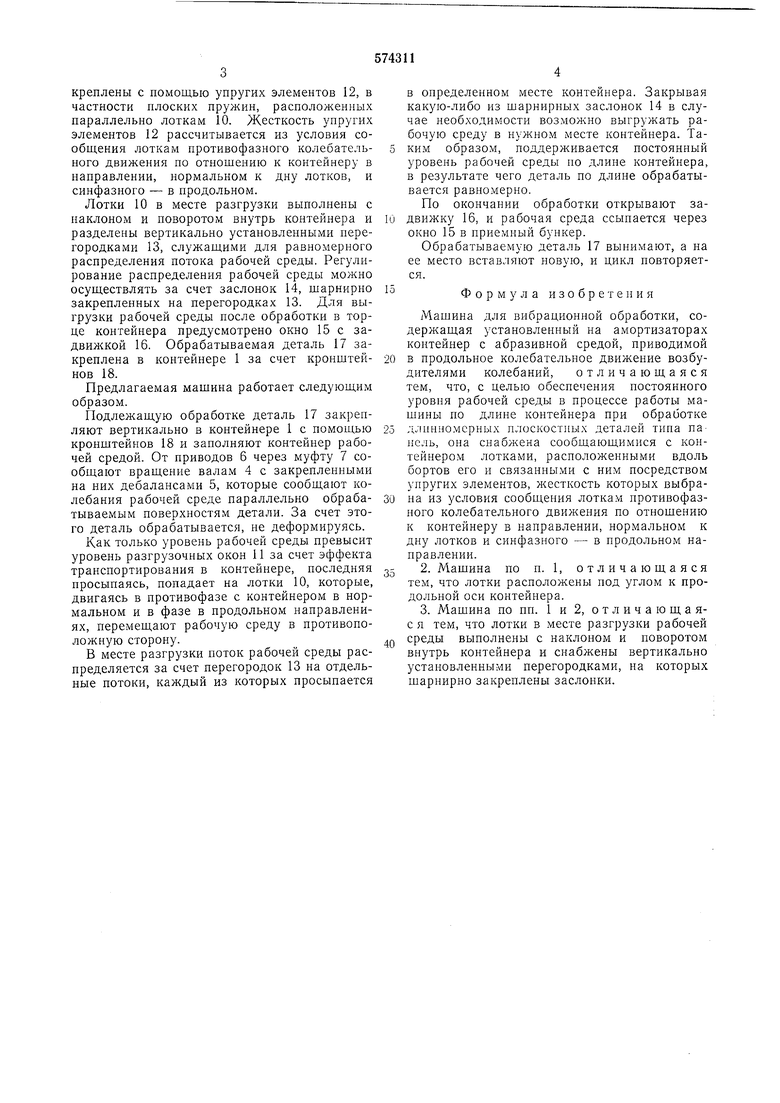

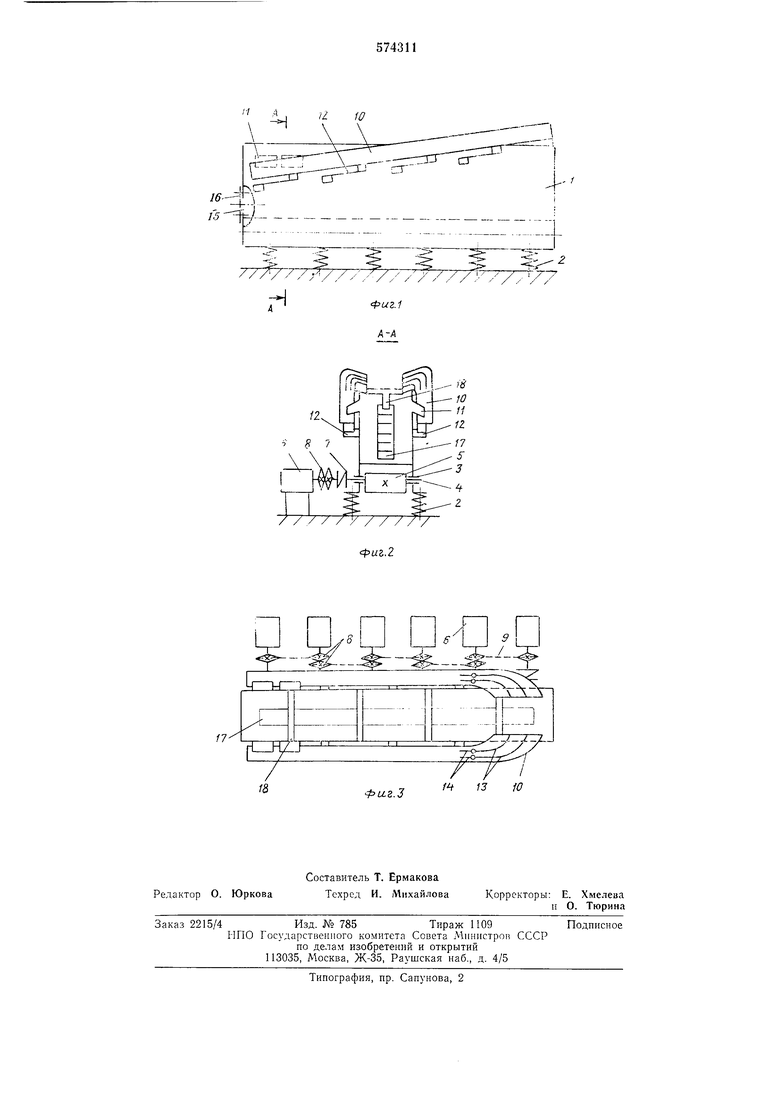

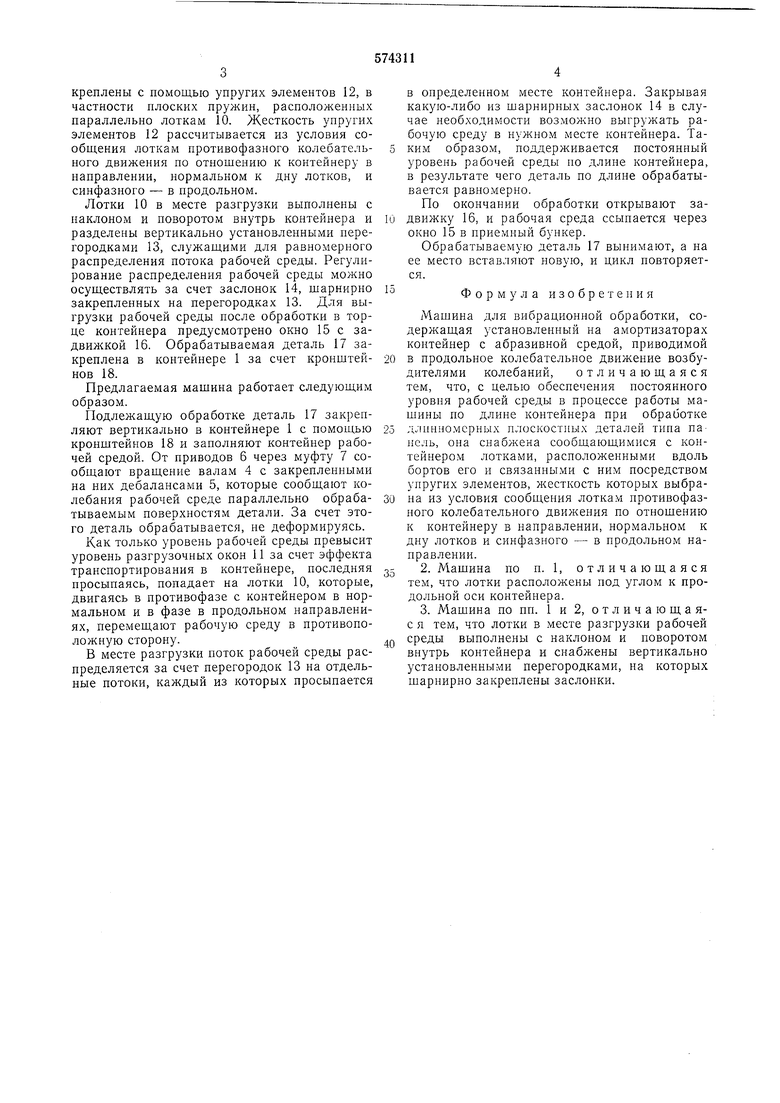

креплены с помощью упругих элементов 12, в частности плоских пружин, расположенных параллельно лоткам 10. Жесткость упругих элементов 12 рассчитывается из условия сообщения лоткам противофазного колебательного движения по отношению к контейнеру в направлении, нормальном к дну лотков, и синфазного - в продольном.

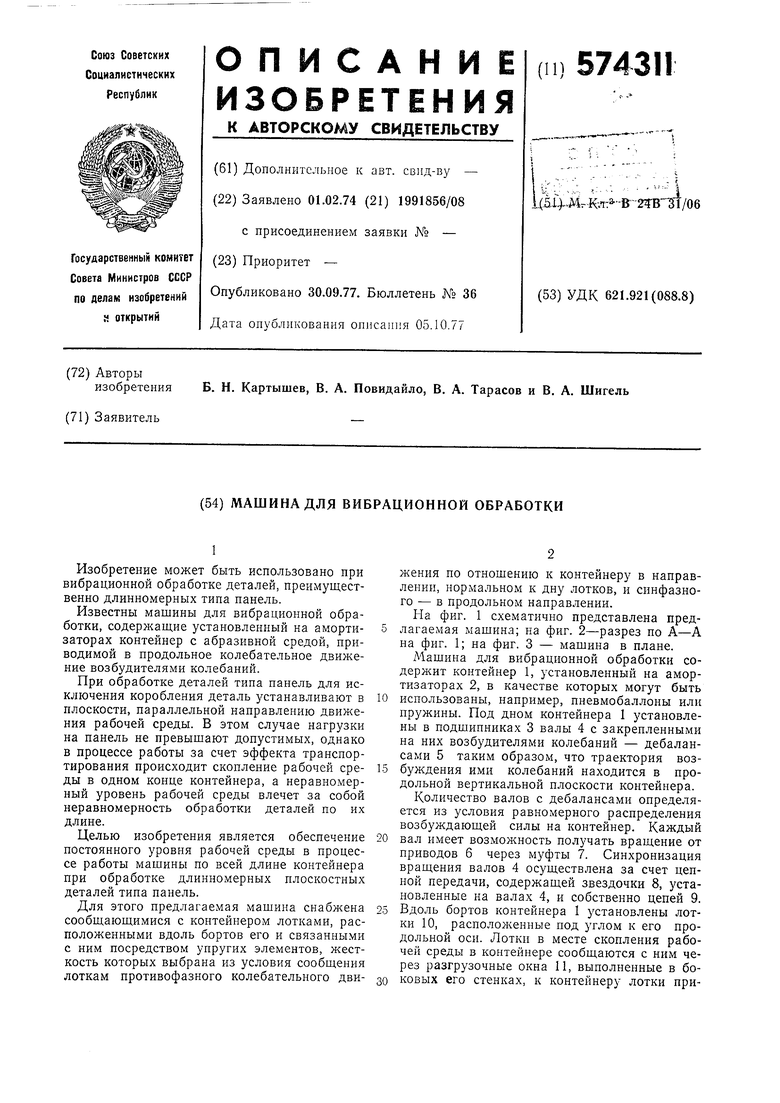

Лотки 10 в месте разгрузки выполнены с наклоном и поворотом внутрь контейнера и разделепы вертикально установленными перегородками 13, служащими для равномерного распределения потока рабочей среды. Регулирование распределения рабочей среды можно осуществлять за счет заслонок 14, щарнирно закрепленных на перегородках 13. Для выгрузки рабочей среды после обработки в торце контейнера предусмотрено окно 15 с задвижкой 16. Обрабатываемая деталь 17 закреплена в контейнере 1 за счет кронщтейнов 18.

Предлагаемая мащина работает следующим образом.

Подлежащую обработке деталь 17 закрепляют вертикально в контейнере 1 с помощью кронштейнов 18 и заполняют контейнер рабочей средой. От приводов 6 через муфту 7 сообщают вращение валам 4 с закрепленными на них дебалансами 5, которые сообщают колебания рабочей среде параллельно обрабатываемым поверхностям детали. За счет этого деталь обрабатывается, не деформируясь.

Как только уровень рабочей среды превысит уровень разгрузочных окон И за счет эффекта транспортирования в контейнере, последняя просыпаясь, попадает на лотки 10, которые, двигаясь в противофазе с контейнером в нормальном и в фазе в продольном направлениях, перемещают рабочую среду в противоположную сторону.

В месте разгрузки поток рабочей среды распределяется за счет перегородок 13 на отдельные потоки, каждый из которых просыпается

в определенном месте контейнера. Закрывая какую-либо из щарнирных заслонок 14 в случае необходимости возможно выгружать рабочую среду в нужном месте коптейнера. ТаКИМ образом, поддерживается постоянный уровень рабочей среды по длине контейнера, в результате чего деталь по длине обрабатывается равномерно.

По окончании обработки открывают задвижку 16, и рабочая среда ссыпается через окно 15 в приемный бункер.

Обрабатываемую деталь 17 вынимают, а на ее место вставляют новую, и цикл повторяется.

Формула изобретения

Мащина для вибрационной обработки, содержащая установленный на амортизаторах контейнер с абразивной средой, приводимой

в продольное колебательное движение возбудителями колебаний, отличающаяся тем, что, с целью обеспечения постоянного уровня рабочей среды в процессе работы маншны по длине контейнера при обработке

длинно.мерных плоскостных деталей тина панель, она снабжена сообщающимися с контейнером лотками, расположенными вдоль бортов его и связанны.ми с ним посредством упругих элементов, жесткость которых выбрана из условия сообщения лоткам противофазного колебательного движения по отнощению к контейнеру в направлении, нормальном к дну лотков и синфазного - в продольном направлении.

2. Машина по п. 1, отличающаяся тем, что лотки расположены под углом к продольной оси контейнера.

3. Мащина по пп. 1 и 2, отличающаяс я тем, что лотки в месте разгрузки рабочей

среды выполнены с наклоном и поворотом внутрь контейнера и снабжены вертикально установленными перегородками, на которых щарнирпо закреплены заслонки.

(Ш-.-.Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для вибрационной обработки длинномерных деталей | 1976 |

|

SU599963A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU1009728A1 |

| Вибрационный станок | 1981 |

|

SU1013231A1 |

| Способ отделения от рабочей среды крупногабаритных деталей | 1985 |

|

SU1286392A1 |

| Линия для жидкостной обработки | 1988 |

|

SU1620509A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1196234A1 |

| Виброобрабатывающая установка | 1972 |

|

SU477827A1 |

| Вибрационная установка | 1980 |

|

SU918054A1 |

| Вибрационная установка | 1976 |

|

SU618267A1 |

| Устройство для непрерывной вибрационной зачистки керамических деталей перед их обжигом | 1983 |

|

SU1110642A1 |

y°

::

/S

I-I г

X--/-.

ti

I

1 13 10

Фаг.З

Авторы

Даты

1977-09-30—Публикация

1974-02-01—Подача