затора отверждения, перемешивают с жидк смоляным связующим, а также при необходимсюти и с другими ингредиентами смеси. Во время перемешивания реакция отвержде ния смеси не начинается сразу, так. как

требуется некоторый промежуток времени для {эастворения пленки катализатора введенными в смесь жидким смоляным связую- щим и другими полисе вводимыми ингрюднен тами. После приготовления смеси и уплот нения ее в технологической емкости повышаются скорость отверждения (на 1(.3р%) и прочностные свойства стержней н форм (на 20-50%) в сравнении с известным Ьпо- собом приготовления песчано-смоляных смесей. Это объясняется тем, что после растворения пленок катализатора отвержд&ння начинается равномерное по всему объему отверждение связующего « сцепление зерен наполнителя, нричем благодаря равномерному распределению катализатора и малой влажности смеси с большей скоростью образуются тонкие высоконрочностные пленки затвердевшего связующего

Пример осуществления способа на холоднотвердиошей смеси следующего состава, вес, %:

Кварцевый песок марки 1КО2Б100

Фенольная смола

марки

Катализатор (70%-ный вод-сверх 10О

ный раствор бензосульфокислоты)

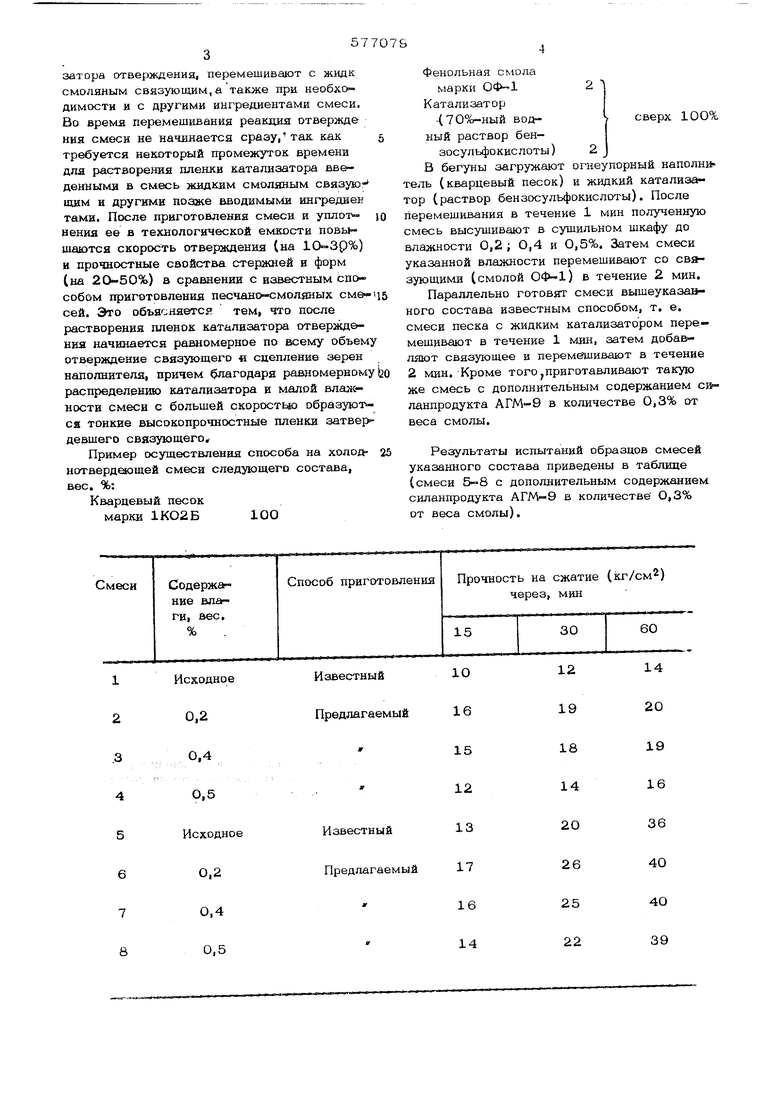

В бегуны загружают огнеупорный наполн тель (кварцевый песок) и жидкий катализатор (раствор бензосульфокислоты). После перемешивания в течение 1 мин полученную смесь высушивают в сушильном шкафу до влажности 0,2; 0,4 и 0,5%. Затем смеси указанной влажности перемешивают со связующими (смолой ) в течение 2 мин.

Параллельно готовят смеси вышеуказанного состава известным способом, т, е. смеси песка с жидким катализатором перемешивают в течение 1 мин, затем добавляют связующее и перемешивают в течение 2 мин. Кроме тогОуПриготавливают такую же смесь с дополнительным содержанием оланпродукта АГМ-9 в количестве 0,3% от веса смолы.

Результаты испытаний образцов смесей указанного состава приведены в таблице (смеси 5-8 с дополнительным содержанием силанпродукта АГМ-9 в количестве 0,3% от веса смолы).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления песчано-смоляной смеси для изготовления литейных стержней и форм | 1980 |

|

SU942860A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 2019 |

|

RU2705823C1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1989 |

|

SU1708487A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1792789A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1639871A1 |

| Способ холодного плакирования песка для изготовления литейных оболочковых форм и стержней | 1980 |

|

SU917892A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1980 |

|

SU921660A1 |

| Способ приготовления смеси для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1979 |

|

SU831340A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1685585A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

Известный Исходное 0,2 Предлагаемый 0,4 0,5 Известный Исходное Предлагаемый17 0,2 0,4 0,5

Из приведенных в таблице результатов испытаний видно, что смеси, приготовленные предлагаемым способом, имеют более высокую скорость отверждения (на 10-30% и прочность (на 2О-50%) в сравнении со смесями, приготовленными известным способом.

Сушка смеси огнеупорного наполнителя с жидким катализатором отверждения целесообразна до получения влажности 0,2-0,4% так как при увеличении остаточной влажности сверх 0,4% резко снижается скорость отверждения смеси и Прочность стержней и форм, а снижение влажности менее 0,2% существенно увеличивает трудоемкость идготовления и себестоимость готовой смеси. Для приготовления смесей предлагаемым способом можно использовать менее конце трированные катализаторы отверждения что позволяет более тонкими слоем расщзеделит катализатор на поверхности зерен огнеупо{ ного наполнителя, за счет чего снижается расход катализатора. Устраняется вредное влияние щелочных щэимесей в огнеупорном наполнителе, которые нейтрадиаируются до введения в смеси смоляных связующих. За счет снижения расхода катализатора и связующего снижается стоимость песчано-смоляных смесей и улучшаются санитарН1 -гиГ1 нические условия труда.

Увеличение времени живучести смеси при высокой скорости затвердевания позволяет

б

более успешно применять для уплотнения стержней пескодувшые машины, а пониженная влажность песчано-смоляных смесей позволит резко снизить время отверждения стержней и форм при интенсификации от отверждения продувкой подогретым или холодным воздухом.

Формула изобретения

Способ приготовления песчано-смоляных смесей для литейных стержней и форм путем последовательного смешивания огн&упорного наполнителя с катализатором отрверждения и смоляным связующим, отличающийся тем, что, с целью уменьшения расхода связующего, увеличения прочности стержней и форм, улучшения санитарно-гигиенических условий труда, пооле перемешивания огнеупорного наполнителя с катализатором смеси высушивают до влажности 0,2-0,4% по весу.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-10-25—Публикация

1976-05-13—Подача