низкомолекулярные углеводы, вещества фенольного характера и т, д., которые либо вызывают пенообразование при последующей переработке волокнистой массы, либо разрушаются в процессе варки, связывая

часть щелочи, либо вступают в нежелательные побочные реакции, ухудшая избирательно.сть процесса делигнификации сырья и качество полуфабрикатов.

Кроме того, смолистые и другие экстрагированные вещества, накапливающиеся в отработанном растворе, могут быть при желании из него выделены. Из этих смол может быть получен клей.

Предложенный способ обработки эффективен для лиственной древесины при использовании в качестве щелочного реагента супь фида натрия перед сульфатной варкой. Качественные показатели лиственной целлюлозы, полученной после такой обработки, ста- новятся сравнимыми с показателями обычной хвойной сульфатной целлюлозы. По сра& нейию с обычной варкой лиственной древеси расход щелочи на получение целлюлозы одинаковой степени провара сокращается на 15-20%.

Обрабтку и варку производят следующим образом.

Навеску щепы подвергают сжатию и раопрессовьгванию между параЛлельньми плоское тями в стакане из нержавеющей стали при контактировании с щелочным раствором, содержащим сульфидную серу. Осуществляют три цикла прессования - распрессовьшания. Максимальное давление сжатия 56,5 кгс/см После последнего цикла прессования - распрессовывания отработанный шелочный раствор отбирают и йналиэируют, а щепу варят по

режиму быстрой варки (без стадии заварки) с сульфатным щелоком в ста/г.ных варочных стаканах, погруженных в глицериновую ванну.

Расход щелочи на варку задают с учетом количества химикатов, израсходованных при обработке щепы. Это количество химикатов определяют с учетом разности объемов и концентраций исходного шелочно1 о раствора, залитого на обработку, и отработанного раствора, слитого после обрзаботки. Расходом щелочи на получение полуфабриката считают суммарный расход щелочи на обработку и варку.

Режим варки

180°С

Температура

Продолжительность45 мин

Гидромодуль4,5

Сульфидность25%

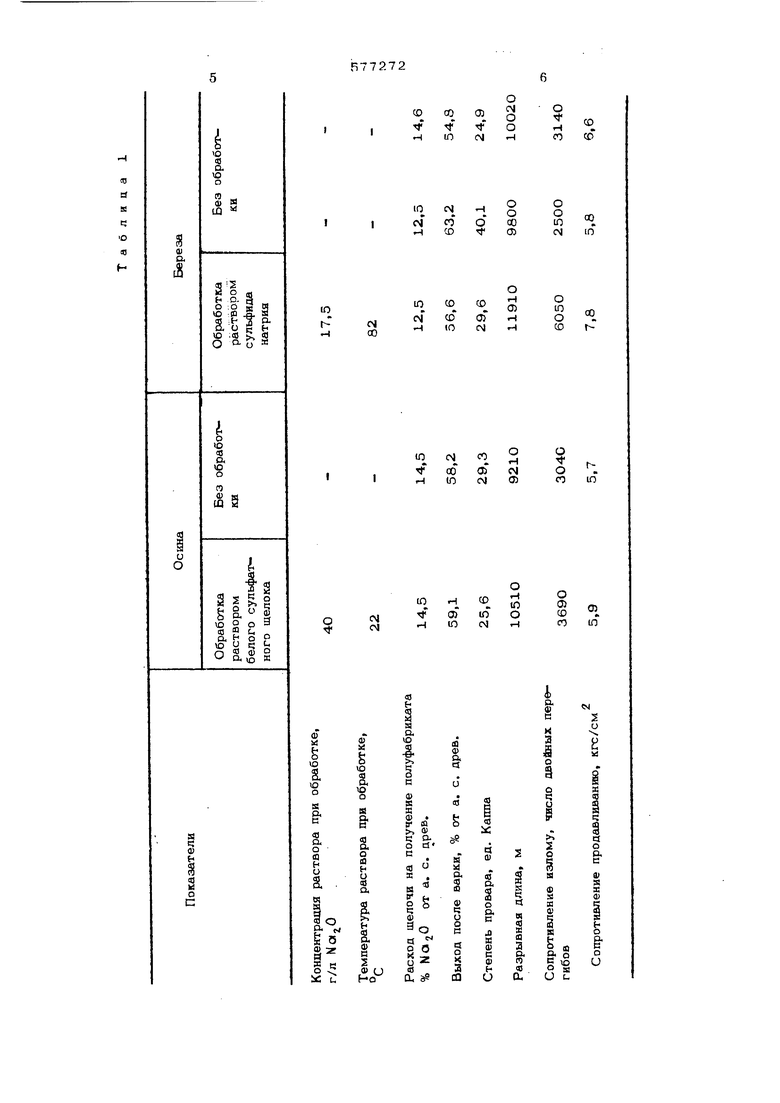

В таблице 1 приведены примеры осуществления предложенного способа обработ ки сырья перед варкой и свойства полуфабрикатов, которые получены после такой обработки и последтощей сульфатной варки.

Физика-механические показатели полуфабрикатов определены в стандартных отливках бумаги - 10О г/м , 60 ШР.

Для сравнения приведены свойства полуфабрикатов, которые получены в тех же условиях, варки, но без обработки.

В табл. 2 приведены сравнительные результаты, полученные при обычной пропитке березовой щепы щелочью и при мехапо-химической щелочно-сульфидной обработке. Количество извлеченного лигнина првышает известное в 15 раз, а общее количество экстрагированных компонентов - /в 2,5 раза.

to a a ч

ю со

Н

ю г

О

о о

см

о ю

00 1О

00 CD

СО

О

CD

f

см

О н О)

о ю о со гCD

CD

00

CD

оГ 10

CM

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 1970 |

|

SU262617A1 |

| Способ отбелки натронной или сульфатной целлюлозы для химической переработки | 1979 |

|

SU861447A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| СПОСОБ ПРОИЗВОДСТВА МОДИФИЦИРОВАННОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОДУКТАХ ИЗ БУМАГИ ИЛИ БУМАЖНОГО ПОЛОТНА, БЕЛЕНАЯ МОДИФИЦИРОВАННАЯ СУЛЬФАТНАЯ ЦЕЛЛЮЛОЗА, БУМАГА ИЛИ КАРТОН | 2006 |

|

RU2454494C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1992 |

|

RU2018558C1 |

| УЛУЧШЕННЫЕ КРАФТЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА | 2006 |

|

RU2388441C2 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| Способ получения целлюлозы | 1989 |

|

SU1645323A1 |

о

со Ф

Ч

S см

00 (Л

03

о 1л

СМ

Авторы

Даты

1977-10-25—Публикация

1971-11-29—Подача