(5) СПОСОБ ПОЛУЧЕНИЯ ЦЕЛШЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ получения целлюлозы | 1976 |

|

SU598990A1 |

| СПОСОБЫ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2698735C2 |

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2287035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| Способ получения волокнистого полуфабриката | 1977 |

|

SU697617A1 |

| Способ получения целлюлозы | 1989 |

|

SU1693149A1 |

| Способ переработки древесного сырья | 1988 |

|

SU1799408A3 |

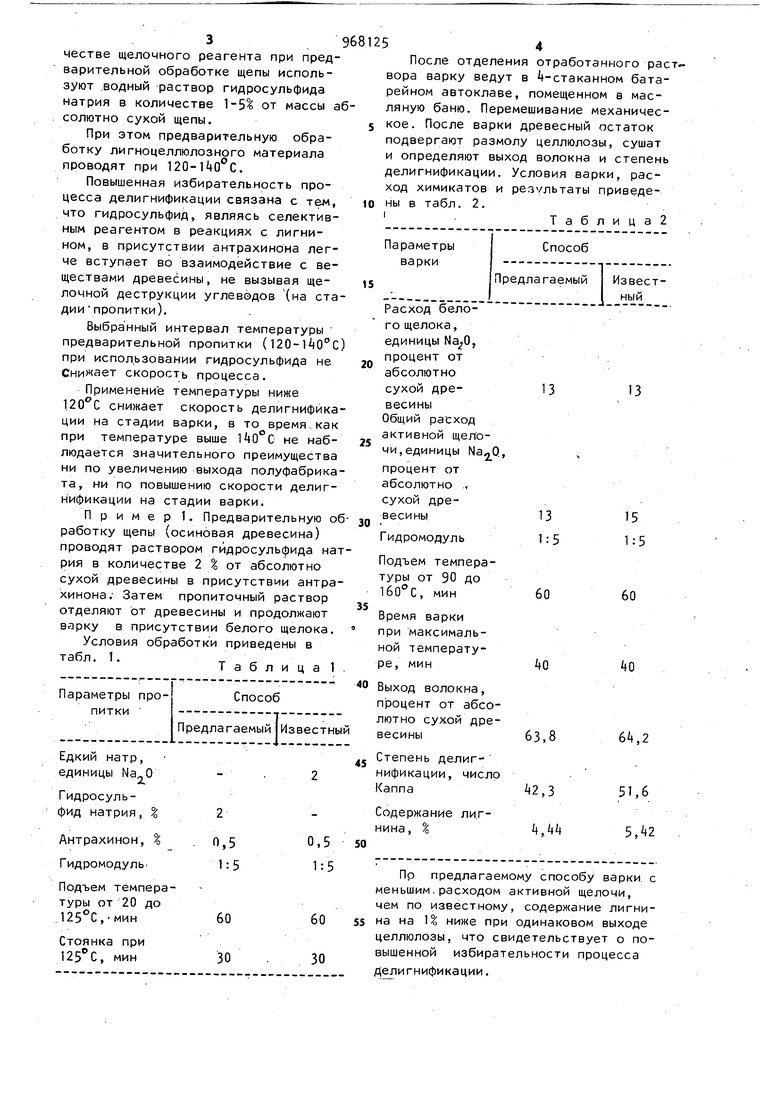

Изобретение относится к целлюлозно-бумажному производству и может быть использовано при получении целлюлозы . Известен способ варки сульфатной целлюлозы в присутствии антрахинона и его производных, добавка которых в количестве Q,, в варочный щелок стабилизирует углеводную часть древесины и ведет к увеличению выхода волокнистогб полуфабриката 1. Недостатком этого способа является то, что антрахинон и его производ ные, введенные в варочный раствор, не могут быть регенерированы и ежигаются вместе с черным щелоком в про цессе регенерации химикатов (сернистого натрия и едикого натрия). Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения целлюлозы, включающий предварительну обработку щепы антрахиноном или его производными и щелочным реагентом, отделение отработанного раствора и последующую сульфатную варку. Согласно этому способу после пр®питки отработанный раствор отделяют от щепы, вводят в него недостающие свежие химикаты и вновь используют в процессе. Известный способ частично решает проблему регенерации антрахинона 2. . Однако известный способ облйдает недостаточно высокой избирательностью в процессе делигнификации. Цель изобретения - повышение избирательности процесса делигнификации. Поставленная цель достигается тем, что согласно способу получения целлюлозы, включающему предварительную обработку щепы антрахиноном или его производными и щелочным реагентом, отделение отработанного раствора и последующую сульфатную варку, в качестве щелочного реагента при предварительной обработке щепы используют .водный раствор гидросульфида натрия в количестве 1-5% от массы а солютно сухой щепы. При этом предварительную обработку лигноцеллюлозного материала проводят при 120-140°С. Повышенная избирательность процесса делигнификации связана с тем, что гидросульфид, являясь селективным реагентом в реакциях с лигнином, в присутствии антрахинона легче вступает во взаимодействие с веществами древесины, не вызывая щелочной деструкции углеводов Хна ста дии пропитки). Выбранный интервал температуры предварительной пропитки (120-140°C при использовании гидросульфида не Снижает скорость процесса. Применение температуры ниже снижает скорость делигнифйка ции на стадии варки, в то время как при температуре выше С не наблюдается значительного преимущества ни по увеличению выхода полуфабрика та, ни по повышению скорости делигнификации на стадии варки. Пример 1. Предварительную о работку щепы (осиновая древесина) проводят раствором гидросульфида на рия в количестве 2 % от абсолютно сухой древесины в присутствии антра хинона; Затем пропиточный раствор отделяют от древесины и продолжают варку в присутствии белого щелока. Условия обработки приведены в табл. 1.т- , Таблица 1

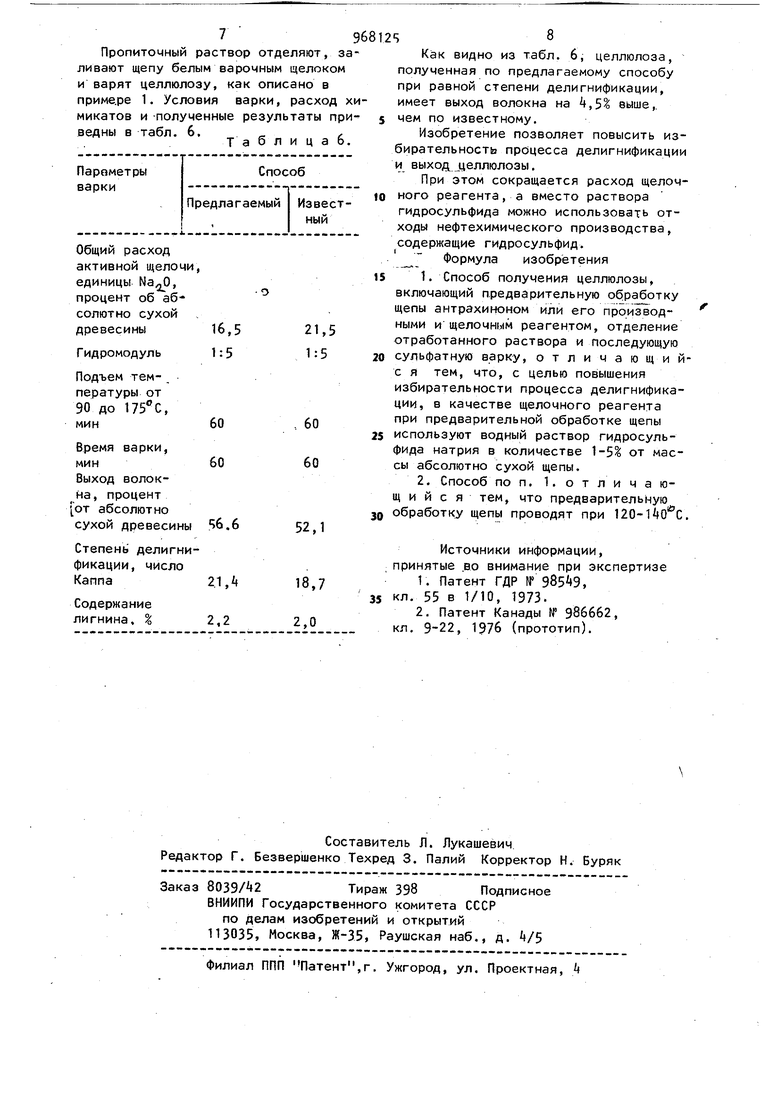

меньшим.расходом активной щелочи, чем по известному, содержание лигнина на 1 ниже при одинаковом выходе целлюлозы, что свидетельствует о повышенной избирательности процесса делигнификации. После отделения отработанного раствора варку ведут в -стаканном батарейном автоклаве, помещенном в масляную баню. Перемешивание механическое. После варки древесный остаток подвергают размолу целлюлозы, сушат и определяют выход волокна и степень делигнификации. Условия варки, расход химикатов и рез /льтаты приведены в табл. 2.. Таблица2 Расход белого щелока, единицы , процент от абсолютно сухой древесиныОбщий расход активной щелочи, единицы МалО. процент от абсолютно ., сухой древесиныГидромодуль Подъем температуры от 90 до , мин Время варки при максимальной температуре, мин Выход волокна, процент от абсолютно сухой древесиныСтепень делигнификации, число

5968125

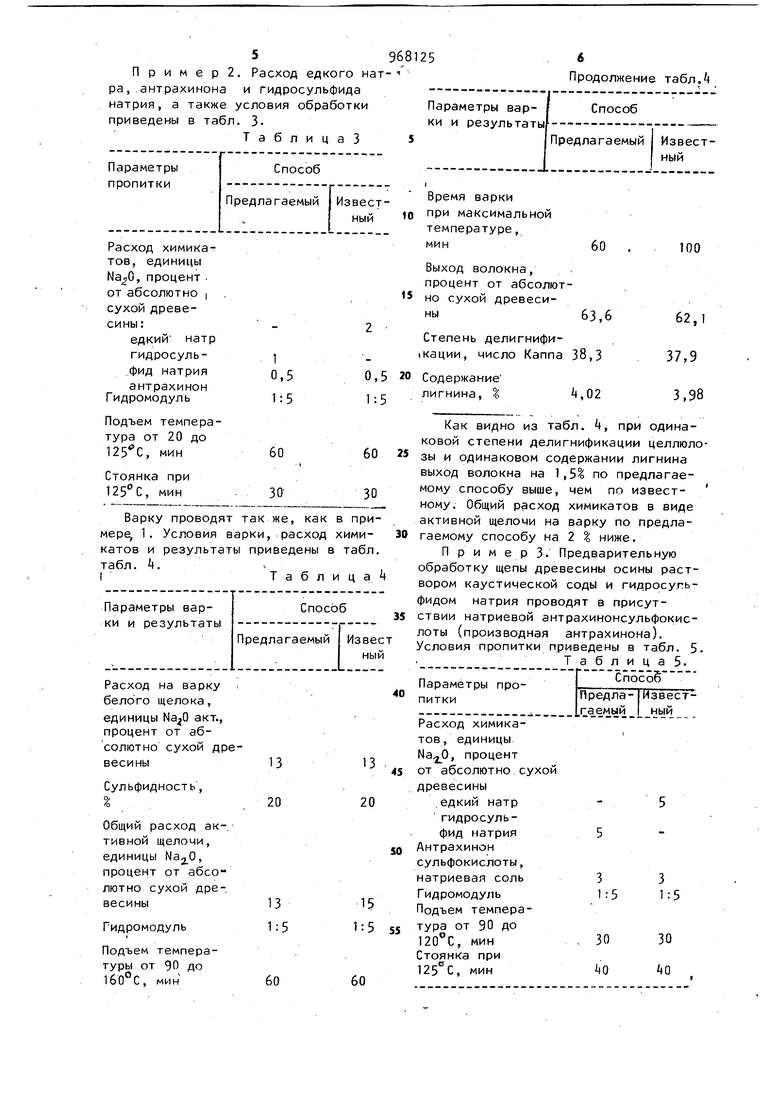

П р и м е р 2, Расход едкого натра, антрахинона и гидросульфида натрия, а также условия обработки приведены в табл. 3ТаблицаЗРасход химикатов, единицы , процент . от абсолютно | сухой древесины:едкий натр гидросуль фид натрия антрахинон Гидромодуль Подъем темпера тура от 20 до , мин Стоянка при , мин Варку прово мере 1. Услови катов и резуль табл. k. I

Расход на варку белого щелока, единицы акт., процент от абсолютно сухой древесины

СульфиДность,

Общий расход активной щелочи, единицы , процент от абсолютно сухой древесины

Гидромодуль

Подъем температуры от 90 до 160°С, мин

Продолжение табл.

40

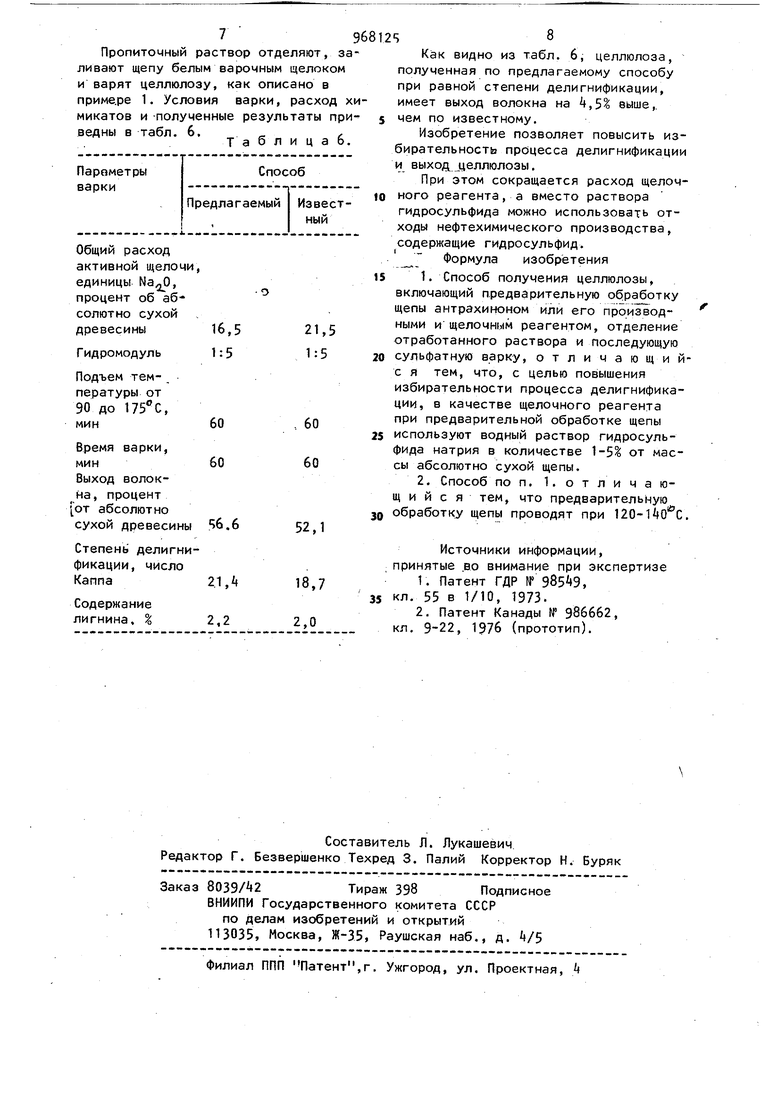

1:5 55 Время варки при максимальной температуре, мин Выход волокна, процент от абсолютно сухой древесины63,6 Степень делигнифи1кации, число Каппа 38,3 Содержание лигнина, % Как видно из табл. k, при одинаковой степени делигнификации целлюлозы и одинаковом содержании лигнина выход волокна на 1,5% по предлагаемому способу выше, чем по известному. Общий расход химикатов в виде активной щелочи на варку по предлагаемому способу на 2 I ниже. П р и м е р 3. Предварительную обработку щепы древесины осины раствором каустической соды и гидросульфидом натрия проводят в присутствии натриевой антрахинонсульфокислоты (производная антрахинона). Условия пропитки приведены в табл. 5. Т а б л и ц а 5. 7 96812 Пропиточный раствор отделяют, заливают щепу белым варочным щелоком и варят целлюлозу, как описано в примере 1. Условия варки, расход химикатов и полученные результаты прИ ведны в табл. 6. g и ц а 6. Общий расход активной щелочи, единицы Na,jp, процент об абсолютно сухой древесины 1б,5 21,5 Гидромодуль 1:5 -5 Подъем тем-. пературы от 90 до , мин60 .. 60 Время варки, мин60 60 Выход волокна, процент от абсолютно сухой древесины б.б 52,1 Степень делигнификации, число Каппа 2.1,4 18,7 Содержание лигнина, % 2,2 2,0 5 to 15 20 25 30 35 Как видно из табл. 6, целлюлоза, полученная по предлагаемому способу при равной степени делигнификации, имеет выход волокна на 4,5 выше,. чем по известному. Изобретение позволяет повысить избирательность процесса делигнификации и выход целлюлозы. При этом сокращается расход щелочиого реагента, а вместо раствора гидросульфида можно использовать отходы нефтехимического производства, содержащие гидросульфид. Формула изобретения 1. Способ получения целлюлозы, включающий предварительную обработку щепы антрахиноном или его производными и щелочным реагентом, отделение отработанного раствора и последующую сульфатную варку, отличаю щи йс я тем, что, с целью повышения избирательности процесса делигнификации, в качестве щелочного реагента при предварительной обработке щепы используют водный раствор гидросульфида натрия в количестве 1-5 от массы абсолютно сухой щепы. 2. Способ по п. 1. о т л и ч а ющ и и с я тем, что предварительную обработку щепы проводят при 120-l40 C. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР fP , кл. 55 в 1/10, 1973. 2.Патент Канады № 986662, кл. 9-22, 1976 (прототип).

Авторы

Даты

1982-10-23—Публикация

1981-03-31—Подача