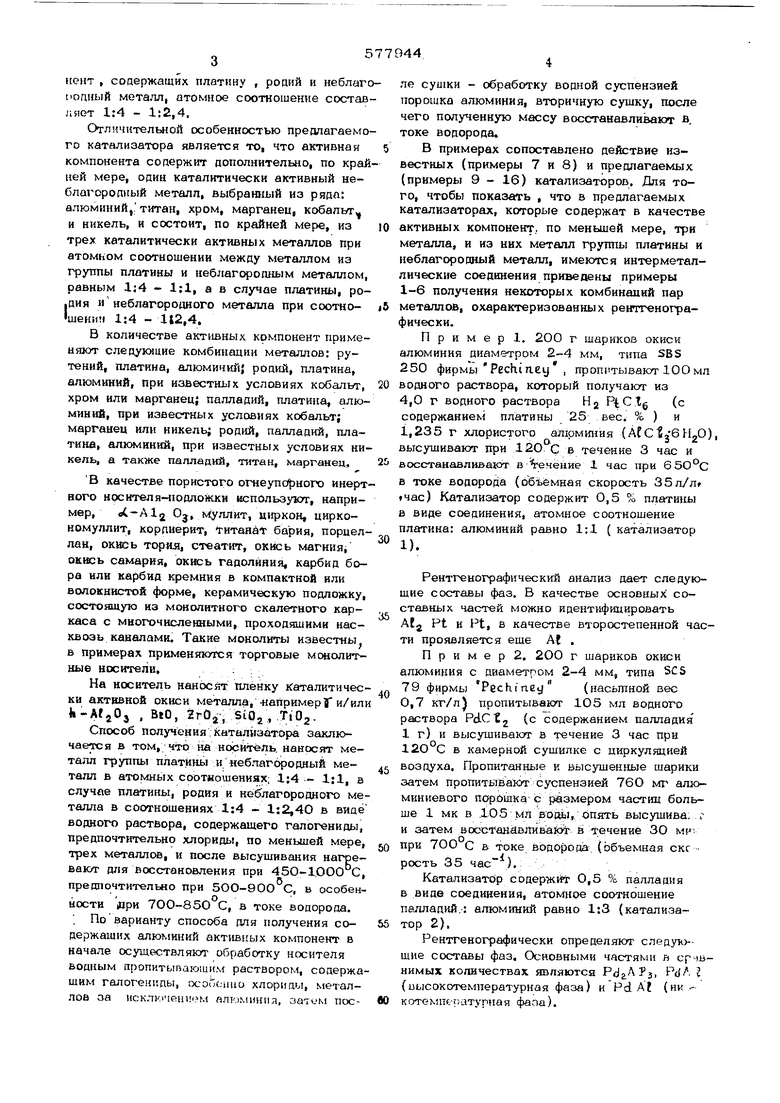

(54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА (ienT , содержащих платину , ропий и неблаго родный металл, атомное соотношение составляет 1:4 - 1:2,4. Отличительной особенностью предлагаемого катализатора является то, что активная компонента содержит дополнительно, по крайней мере, один каталитически активный неблагородный металл, выбранный из ряда: алюминий,,титан, хром, марганец, кобальт и никель, и состоит, по крайней мере, из трех каталитически активных металлов при атомком соотношении между металлом из группы платины и неблагорошсым металлом, равным 1:4 - 1;1, а в случае платины, ро|Дия и неблагородного металла при соотношекит 1:4 - 1(2,4, В количестве активных компонент применяют следую1цие комбинации металлов: рутений, платина, алюминий} родий, платина, алюминий, при известных условиях кобальт, хром или марганец; палладий, платина, алюминий, при известных условиях кобальт; марганец или никель; родий, палладий, платина, алюминий, при известных условиях никель, а также палладий, титан, марганец, В качестве пористого огнеупфного инерт ного носителя-подложки используют, например, eC-Alg Oj, 1ч уллит, циркон, циркономуллит, кордиерит, титанат бария, порцеллан, окись торяя, стеатит, окись магния, окись самария, окись гааолияия, карбид бора или карбид кремния в компактной или волокнистой форме, керамическую подложку, cocTosnuyTo из монолитного скалетного каркаса с многочисленными, проходящими насквозь каналами. Такие монолиты известны в примерах применяются торговые монолитные носители,: . На носитель наносят пленку Каталитически активной окиси металла, -напримерГ и/или fc-AfjO, , BiO, ZrOj, SiOj, TiO.,. Способ получения Катализатора заключается в том, что на носитель. Наносят металл группы платины инеблагородный металл в атомных соотношениях; 1:1, в случяе платины, родия и неблагородного металла в соотношениях 1:4 - 1:2,40 в виде водного раствора, содержащего галогениды, прецпочтительно хлориды, по меньшей мере, трех металлов, и после высушивания нагревают для восстановления при 45О-1.ООО С, предпочтительно при 5ОО-90О С, в особенности дари 7ОО-85О С, в токе водорода. ; Поварианту способа для получения содержащих алюминий активных компонент в начале осуществляют обработку носителя водным пропитывающим раствором, содержашим галогениды, (xoucniiio хлорпаы, металлов оа исклк1че1П.м плюминил, затем после сушки - обработку водной суспензией порошка алюминия, вторичную сушку, после чего полученную массу восстанавливают в. токе водорода. В примерах сопоставлено действие известных (примеры 7 и 8) и предлагаемых (примеры 9-16) катализаторов. Для того, чтобы показать , что в предлагаемых катализаторах, которые содержат в качестве активных компонент, по меньшей мере, три металла, и из них металл группы платины и неблагородный металл, имеются интерметаллические соединения привеоекы примеры 1-6 получения некоторых комбинаций пар металлов, охарактеризованных рентгенографически. Пример. 2ОО г шариков окиси алюминия диаметром 2-4 мм, типа SBS 250 фирмы Pechi пеу , прочитывают 100мл водного раствора, который получают из 4,0 г водного раствора Hj PtCtg (с содержанием платины ,25 вес. % ) и 1,235 г хлористого алюмИ11ия (AfClj-eHgO), высушивают при 12О G в течение 3 час и восстанавливают вменение 1 час при 65О°С в токе водорода (объёмная скорость 35л/Лf 1час) Катализатор содержит 0,5 % платины в виде соединения, атомное соотношение платина: алюминий равно 1:1 ( катализатор 1). Рентгенографический анализ дает следующие составы фаз. В качестве основных составных частей можно идентифицировать Atj Pt и Pt, в качестве второстепенной части проявляется еше At . П р и м е р 2. 2ОО г шариков окиси алюминия с диаметром 2-4 мм, типа SCS 79 фирмы Pechinei/ (насыпной вес 0,7 кг/л) пропитывают 105 мл водного раствора PdCtj (с содержанием палладия 1 г) и высушивают в течение 3 час при 12О°С в камерной сушилке с циркуляцией воздуха. Пропитанные к высушенные шарики затем пропитывают суспензией 76О мг алюминиевого порошка с размером частиц больше 1 мк в .105 млвош, опять высушива: г ц затем восстанавливакйг в течение 30 мипри 7ОО°С в токе, водорода (объемная скг рость 3 5 час ). Катализатор содержит 0,5 % палладия в виде соединения, атомное соотношение пелладий.-: алюминий равно 1:3 (катализатор 2). Рентгенографически определяют следуи шие составы фаз. Основными частями в сравнимых количествах являются Рс1г.. I (иысокотемпературная фаза) и PdA (ни котемпег/атурная фаза). П р и м е р 3. 200 г названного в пр мере2 материала носителя пропитывают 150 мл водного раствора, который содерж 5 г 20%-ного раствора Pd Ct и 0,18 г Л Cti 6 HjO, высушивают при 120°С течение 3 час в камерно : сушилке с цирку ляцией воздуха и восстанавливают при 7ОО в тов:е водорода (обьемная скорость 35 час Катализатор содержит 0,5 вес, % палла дия, атомное соотношение Р : ДХ равно 1:0,1 (катализатор 3), Рентгенографическое исследование дает незначителыюе влияние константы решетки палладия. Для константы решетки найдено значение АО 3,887 ± 0,004 Д, в то время как константа1 решетки чистого пал ладия имеет значение а 13,8898 А . Из литературы известно, что вплоть до атомного соотношения Pd : АЕ, равного 1:0,4, не образуется никаких фаз, которые можно охарактеризовать реЕгггенографически, П р и м е р 4. Аналогично примеру 2 получают катализатор, который содержит 0,5 вес. % родия в виде соединения и в ко тором атомное соотношение родия и алюми ния составляет 1:3, Для получения катализатора примен$пат водный раствор 2,64 г с содержанием родия 37,7 вес. % и суспензию 80О мг алюм{ши вого порошка с последующими сушкой и во становлением в токе водорода при 50О С (катализатор 4), Рентгенографический анализ показывает наличие изотипного JrA I интерметалличес кого соединения, очевидно , П р и м е р 5, 200 г шариков окиси алюминия диаметром 2,4-4 мм типа S8S 25О фирмы Pechiaey пропитывают 1ОО мл воднр11х растворов, которые содер жат указанные далее соотношения платины и солей кобальта, 5Д. 6,66 г Нд Pt (раствор, 15 вес. % Pt) и 2,01 г CoCt.i-4 . 5.2.6,66 г HI Ft Ctg (раствор, 15 вес. % Pt) и 4,О2 г Cocej -- НдО. 5.3,6,66 г HgPt Ctg(pacTBOp, г Со С 2 4 HjjO. 15 вес. % Pt) и 1,ОО Пропитанные шарики носитепявысушива при 12О°С в течение 3 час и восстанавли вают в течение 30 мин при 5ОО С в ток водорода (объемная скорость 35 л/л-час). Катализаторы содержат 0,5 вес. % платины с указа шыми далее атомными соотношения ми Pt f Со, 5.1 . 1 : 1,70. 3,40, 5.2.1 : 5.3.1 : 0,85. Катализаторы цалее обозначают как цалее обозначают 5,1,5,2 и 5,3.Рентгеновские снимки проб 5.1, 5.2 и 5,3 не соответствуют ни рентгенограмме платины, ни рентгенограмме кобальта. Проба 5,2 дает только некоторые слабые к диффузные пинии, В пробе 5.1 такие линии выражены сильнее. Ренрггеновский снимок пробы 5,3 имеет еше более четкие линии. Межплоскостные расстояния (d - значения) образцов соответствуют примерно таковым соединениям PtFe . Интенсивнэсти напротив сильно отклоняются от указанных значений. Вероятно образу€ тся новое изотипное с FC Pt интерметаллическое соединение из платины и кобальта, очевидно Ср Pt, П р и м е р 6. Аналогично примеру 5 (пропитка водными растворами солей) получают катализатор 6.1 с 0,5 вес, X.. роши) в виде соединения, атомное соо-тно;иение Ri: Со равно 1:1,88, и ката71изатор6.2сО,5 вес.ь палладия в виде соединения с кобалшом, атокшое соотношение Pd: Со равно 1:1,8О, Рентгеновское исследование катализатора 6.1 показывает наличие кубического соединения с константой решетки с1р« 3,701 0,ООЗ А , Рентгеновский снимок катализатора 6.2 цвет диаграмму ку 3ического соединения с константой решетки fto 3,750tO,03 А. Предполагается, что ь обоих случаях имеются смешанные кристаллы. Для родия, палладия и кобальта рентгенографическая картотека (Д5 ТЛ) дает следующие константы решетки RK3,8О31 X Pel3,8898 4 Со3,5447 А Катализатор 6.1 обрабатывают в течение 24 час в токе воздуха при 650 С. В качестве единственной фазы после этой обработки рентгенографически, находят соединение, изотипное с, LLCO ЯКцОц . Соответствукацее соединение кобальта и ролия до сих пор не известно. Из аналогичных заключений можно сделать вывод, что в случае окисленного катализатора 6.1 имеется Со ( I )Со (ПО . П р н м е р 7. (для сравнения). 300 г монолитной основы носителя типа JALSIMAG 795 НА (высокая удельная поверхность) фирмы О- American Lava пропитывают 60 мл водного раствора, который содержит 3,6 Т раствора H PtCfg 25 вес. % н 3,О г с содержанием платины PdClo с содержанием палладия раствора V,, высушивают при 120 - в камер20 вес, ной сушилке с циркуляцией воздуха в течение 3 час и восстанавливают в течение 30 мин при 5ОО °С в токе водорода (объемная скорость 35 чаю ). Катализатор содержит 0,5 вес, % благородного металла с атомиым соотношением Pt: F-у равным 1:1,2 (катализатор 7). Примере, (пля сравнения). Ан/ьпогично примеру 7 получают Pt - Rh катализатор, который содержит 0,5 вес. % блйгородиых металлов, атомное соотношение F4 : Rh составляет 1:1. При применяют растворы HjPt Ctg и PKCtgHjO (катализатор 8). II р и м е р 9. Аналогично примеру 7 получают P-t - Pd- Al - катализатор, который содержит 0,5 вес, % благородного металла, атомное соотношение активной .фазы RK: Pd : Al составляет 1:1,2 :3.6. При этом импрегиируют водным раствором, который содержит в 1 л 75,0 г раствора Pt Ctg (20 вес. % Pt) , 50,1 г раствора Pt Ct2 (2О вес. % Pt) и 67,Ог AlClj 6 HjO (катализатор 9), Пример 1О. Аналогично примеру 7 получают Pt - Rh - Al - катализатор, который содержит 0,5 вес. % благородных металлов, атомное соотношение активной фазы в нем Pt - Rh - Al составляет 1:1:6. .При этом пропитывают водным раствором, который содержит в 1 л 81,7 г раствора Н Pt С д(содержание платины 20 вес. %), 22,6 г раствора HjO (содержание родия 37,7 вес. %) и 122,0 г АС Clj-GHjO (катализатор 1О). Пример. В этом примере получают Pt -Rh-Co-AE - катализаторы .11.4, которые содержат 0,5 вес. % благородных металлов, атомные соотношения активных фаз в них приведены в табл. . Таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2465047C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ В АЗОТНОКИСЛЫХ СРЕДАХ | 2015 |

|

RU2598944C1 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

| ЭЛЕКТРОКАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ КИСЛОРОДА, СОДЕРЖАЩИЙ ЕГО ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2006 |

|

RU2422947C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1994 |

|

RU2104782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНИЙ- И РУТЕНИЙСОДЕРЖАЩИХ КАТАЛИТИЧЕСКИХ НЕЙТРАЛИЗАТОРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ (ДВС) | 2012 |

|

RU2514382C1 |

| КАТАЛИЗАТОР ДЛЯ ХОЛОДНОГО ПУСКА И ЕГО ПРИМЕНЕНИЕ В ВЫХЛОПНЫХ СИСТЕМАХ | 2012 |

|

RU2612136C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНА-РОДИЕВОГО ИЛИ ПАЛЛАДИЙ-РОДИЕВОГО КАТАЛИЗАТОРА НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 1998 |

|

RU2146559C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| Катализатор для очистки отходящих газов двигателей внутреннего сгорания | 1991 |

|

SU1834706A3 |

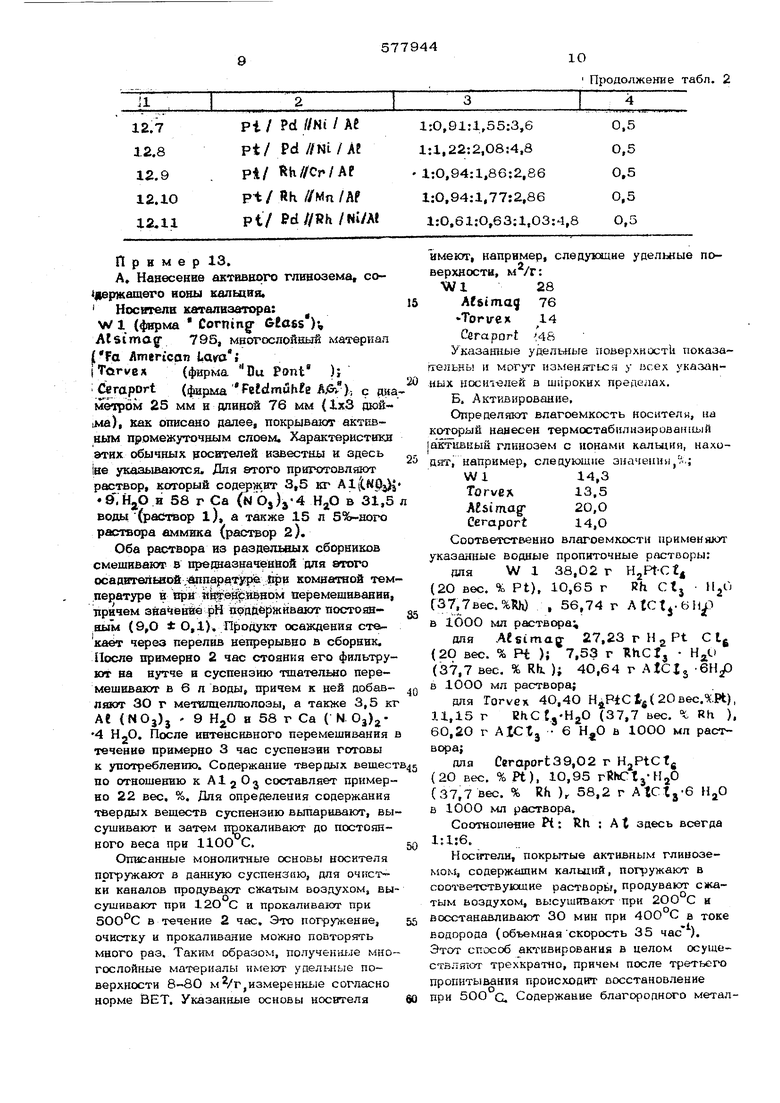

При атом пропитывают водным раствором {цугорый содержит 6,66 г раствора Hg. PtC |с содержанием платины 15 вес. %, 1, г. раствора RKjCCj Н О ( с содержанием родия 37,84 вес. %), 4,726 г At Clj6HjjOH в катализаторах . 1. 1,35 г CoCl2 6 HjO. .2 2.02 г Со Ct;,-6 HjO. .3 4.04 г Со Cf.-6 HjO. 1.4 6,06 г Со се,-6 НдО. Пример 2. Аналогично примеру 7 получают указанные в табл. 2 смешанные катализаторы, которые отличаются комбинацией элементов, атомными соотношениями. Пропитку благородными и неблагородными металлами ведут из водных растворов соответств тощих соединений хлора, например HjPt Ct , RK Ctj HjO , AiC 6 HjO, NiCtj -6 H), MnCtj 4 Ндр, TiCt,(5%-Hbrtl раствор. Таблица 2 (Fa AmericciTj (Torvex (фирма Пи Pont )j : CerapDrt (фирмаFeidmubfe AjS-)-, с диа метром 25 мм н дликой 76 мм (1x3 дюйiMa), как описано далее, покрывают актввным промежуточным споем. Характеристюш этих обычных росателей известны и здесь |не указываются. Для этого приготовляют раствор, который содержит 3,5 кг )1з)| 9.Hjp и 58 г Са (мЬ5)а4 в 31,5 воды (раствор l), а также 15 л раствора аммвка (раствор 2). Оба растЁора из раздельных сборников смешивают В предаазиач енЬой для атого осадительиой .паратУре При комнатной тем пературе и при tteiretic.ftB80M перемешивании, причем значение рН аодцёрйсйвают постоянным (9,О О,1). П зодукт осаждения сте кает через перелив непрерывно в сборник. После примерно 2 час стояния его фильтруют на нутче и суспензию тщательно перемешивают в 6 л воды, причем к ней добавлюот 30 г метшщеляюлозы, а также 3,5 кг Ле {N03)3 9 HjO а 58 г Са ( N Oj)4 HjO. После интенсивного перемешивания течение примерно 3 час суспензии готовы к употребленшо. Содержание твердых вещест по отношению к А1 j О составляет примерно 22 вес. %. Для определения содержания твердых вешеств суспензию выпаривают, вы сушивают и затем прокаливают до постоянного веса при 1100 С. Описанные монолитные основы носителя погружают в данную суспензню, для очистки каналов продувают сжатым воздухом, вы сушивают при 12О С и прокаливают при в течение 2 час, Этю пог-руженве, очистку и прокаливание можно повторять много раз. Таким образом, получецщле многослойные материалы имеют удельные поверхности 8-80 ,измеренные согласно норме BET. Указанные основы носителя

Продолжение табл. 2 Указаш1Ь е удельные поверхности тюказапельнь и могут изменяться у всех указанных носи1-елей в широких пределах, Б. Активирование, Определяют влагоемкость носителя, на который нанесен термостабилнзировашсый активный глинозем с ионами кальдня, находят, например, следующие значения,л,; Wi14,3 Torvex13,5 Abimag20,0 Ceraport14,0 Соответственно влагоемкостн применяют указанные водные пропиточные растворы; t для W 1 38,02 г (20 вес. % Pt), 10,65 г Rh Cl, ГЗ 7,7 вес. %Rh) , 56,74 г AtCl -blip в 1ООО мл раствора для Aesimag- 27,23 г Н Pt Ct, (20 вес. % Pt ){ 7,53 г HhCl (37,7 вес. % Rh. ); 4О,64 г AtCJj -бН/) в 10ОО мл раствора} для Torvex 40,40 t4( 20вес.%Р1), 11,15 г KhCtjHjO (37,7 вес. Rh ), 60,20 г AlClj 6 в 10ОО мл раствора;для Ceraport39,O2 г HjPtCtg (20 вес. % Pt), 10,95 rUhCtj-HjO С 37,7 вес. % Rh ), 58,2 г в 1000 мл раствора. Соотношение Pt: Rh ; АI здесь всегда 1:1:6. НосЁггели, покрытые активным глиноземом, содержащим калы1Ий, погружают в соответствующие растворы, продувают сжатым воздухом, высушивают при 2ОО С и восстанавливают ЗО мин при 400 С а токе водорода (объемнаяскорость 35 час). Этот способ активирования в целом осуществляют трехкратно, причем после третьего пропитывания происходит восстановление при 5ОО с. Содержание благородного металла в катализаторе составляет 0,5 вес, %, Катализаторы дале.е обозначают 13 с индексами W 1. AEsimoLg , Torveji и С в rq, port.;

Пример 14. Носитель der Socicte general des Praduirs Re/ractoires

типа Fi&raC с наружным диаметром 10,16 см (4 дкАма) и толщиной 5 см (1,25 (цсЛма) погружают в воду, продувают и после 15-минутного стояния пропитывают дисперсией, описанной в примере 13 Б, Для получения этой двсперсин приготавлнвакуг раствор, который содержит растворенные 3,5кгА1()5 9 и ,63 г Ва в 31,5 л воды (раствор 1 а также 15 л 5%-ного раствора аммиака (раствор 2).

Осаждение; осуществляют аналогично способу, описанному в примере 13 А, После отфильтровывания на нутче к отфильтрованному осадку добавляют 15 г набухшей метилцеллюлоаы в 1 л аоды. Содержание твердого вещества относительно А .tg 0 , составляет примерно 20 вес. %. Активирование катализатора происходит, как описано в. примере 13 Б, Содержание благородного металла составляет 0,48 вес. % (катализатор 14),

П р и ме р 15, Овальные гранулы носителя 1, покрытые согласно примеру 13А активным гл1щоземом, с размерами

85x130x150 мы и удельной поверхностью 5О,6 м г, аналогично примеру 13 Б активируют Ft Rh - Со - А, приче применяют .рледукядий пропаточвый рас-гвор: 36,5 г H PtCjE6(25 вес. % Pt ); :12,6 r-RhCgj-H O (38,3 вес %ЯН), это соответствует С1ютношенйю Pi : Rh : Со : At 1:1:1,е5:4,ООг 18,4 г CoCf,j-6 HgO; 45,3 г AtCfj 6 HgO в 2аОмл раствора. Носитель после трехкратного активирования содержит 0,3 вес, % благородного метеяла (катализатор 15).

Пример 16. Согласно пр гмеру 13 А на основу j simag 795, многослойный материал, диаметр 1ОД6 см ( дюйма) и длина 15,24 см (6 дюймов), наносят ак. тивный глинозем с удельной поверхкостыо 47 см/г согласно БЕТ, Соответственно влагоемкостиносителя (14,3%) применяют водный раствор, -который :с;одержит 75, г раствора H PtC|g(2O вес % Ft) и 51 г раствора PdCej: .% Pd) .s lOOO мл раствора, которым пропитывают носитель и )высушиваюггЛ1ри 20О С 2 час в токе горячего воздуха. Затем носитель снова пропитывают водной суспенэней 15,4 г алюминиевого порошка с величиной зерен менее 1 мк/ в 10ОО мл воды и опять высуигаеают в токе горячего воздуха. Б обоих случаях перед стадией высуштшання отдувают избыток импрегтфующего раствора на кана- лов носителя, который затем восстанавливают в течение ЗО мин при 700°С в токе водорода (объемная скорость 35 час ). Содержание благородного металла после двухкратного активирования 0,5 вес. %. Атомны соотношения актвваых компонентов составляют:

Pt: Pd 1 : 1,2

Pt: Al . 1:3

Pd : Al

(каталЕюатор 16).

Пример 17. Описанвые в примерах 7-16 типы катализаторов применяют для измерения их каталитической активности в рх;пь1тател1«ой аппаратуре, которая состоят из смеснтельной н дозирукшей части для приготовления испытуемой газовой смеси, реакционной трубки, находящейся в трубчатой печи. Для {фиготовления испытуемой газовой смеси отбирают газы из баллонов для сжатых газов, в соответствующих количествах qjepes Гротаметр и С1лешнвают в смесительном йалпове, снабженном насадкой. Приготовленный смешанный газ затем поступает в реактор, причем контроль за введением газа осуияествляют путем отбора проб через p6xpi№( -трубопровод Падение давления Ьарл реа1 тора можно измец рять с помощью манокдатров. Температуры печв и зоны реакции в слое катализатора измеряют с помощью расположенной вцевтре термопары, введенной в реакционную трубку, и регистрируют непрерывно на са мописце.

Выходящий газ поступает в реакписжный газовый распределитель. Определяют СО и О.; с помощью газввой хроматографии. Для определения углеводородов применяют плазменно-ионизациовный детектор. Окисл азота определяэот с помощью селективного электрода через нитрование. Для испытания катализатора применяют следующую газовую |смесь : 1,5 об.% 3,О о6.% СО; О,2 об. % NO ; О,О5 об. ..CjHj; 1,753,2 об. % Од , остальное N2.

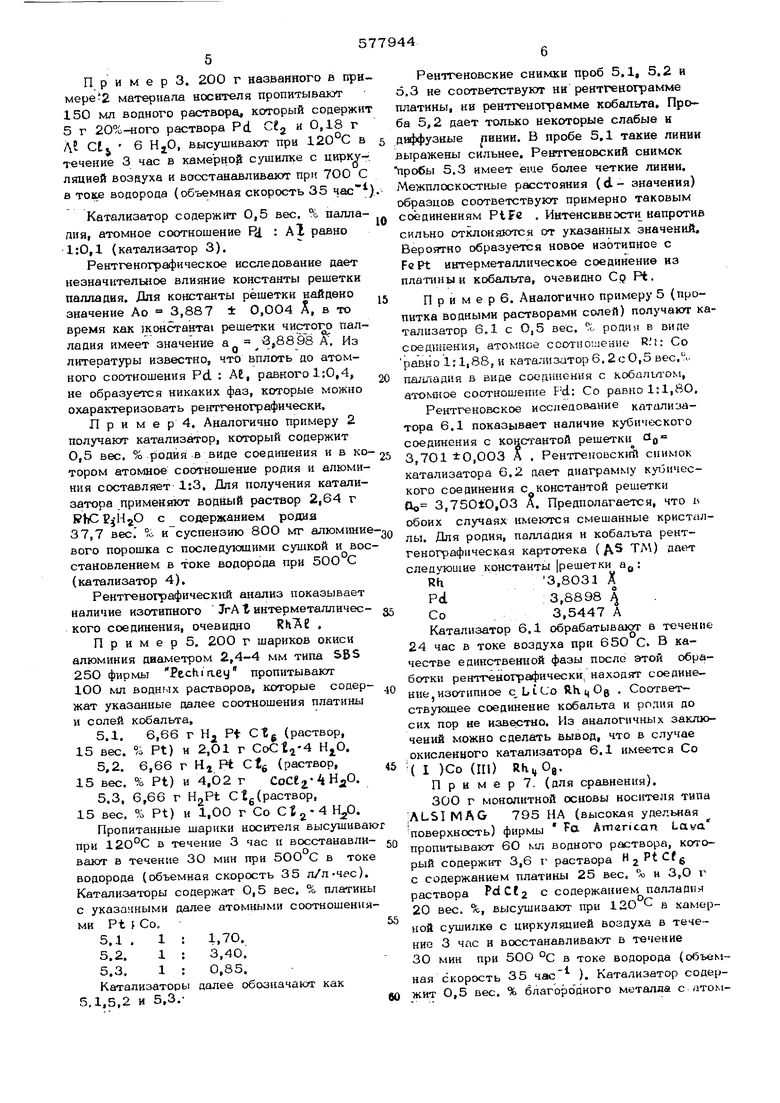

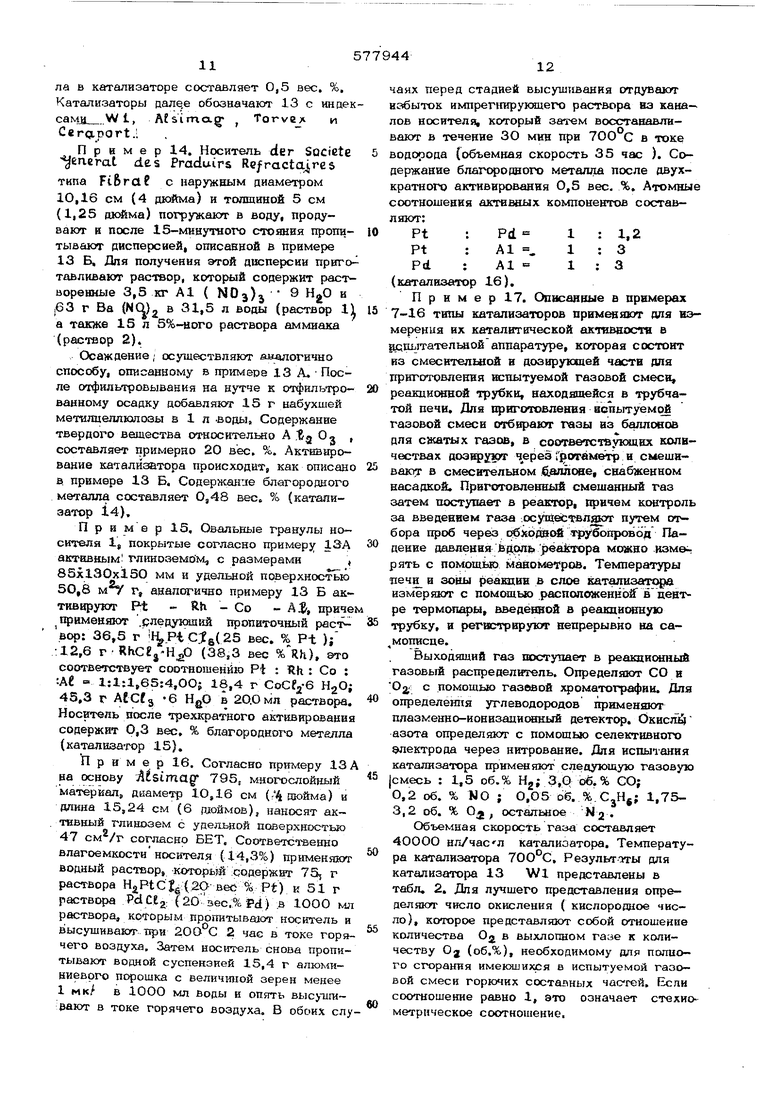

Объемная скорость гааа составляет 400ОО вл/часл катализатора. Температура катализатора 70ОС. Результаты для катализатора 13 W1 предотавлены в табл. 2. Для лучщего представления определяют число окисления ( кислородное число), которое представляют собой отношение количества Oj в выхлопном газе к количеству Oj (об.%), необходимому для полного сгорания имеющихся в испытуемой газовой смеси горючих составных частей. Если соотношение равно 1, это означает стехиметрическое соотношение. Данные табл. 2 показывают, что критическая область каталитическотх действия лежит при числе окисления 1,1. Здесь достигается максимум степени превращения ОЛЯ СО и углеводородов. Высокая доля превращения NO указывает на то, что катализатор может восстанавливать окись азота также при незначительном избытке кислорода.. Исследование каталитической активности при числе окисления 1,1 поэтому дает ясное заключение о пригодности катализатора как окислительный катализатор (задача достижение, смотря по обстоятельствам, высоких степеней превращения при окислеци углеводородов и моноокиси углерода и одвовременно как окислительно-восстановктел ный). Все предлагаемые катализаторы, а также известные катализаторы поэтому неКаталитическая активность какфующия числа оквсления (катализатор 13 1W, температура реакции ТОО С объемная скор ость 4ОООО час)

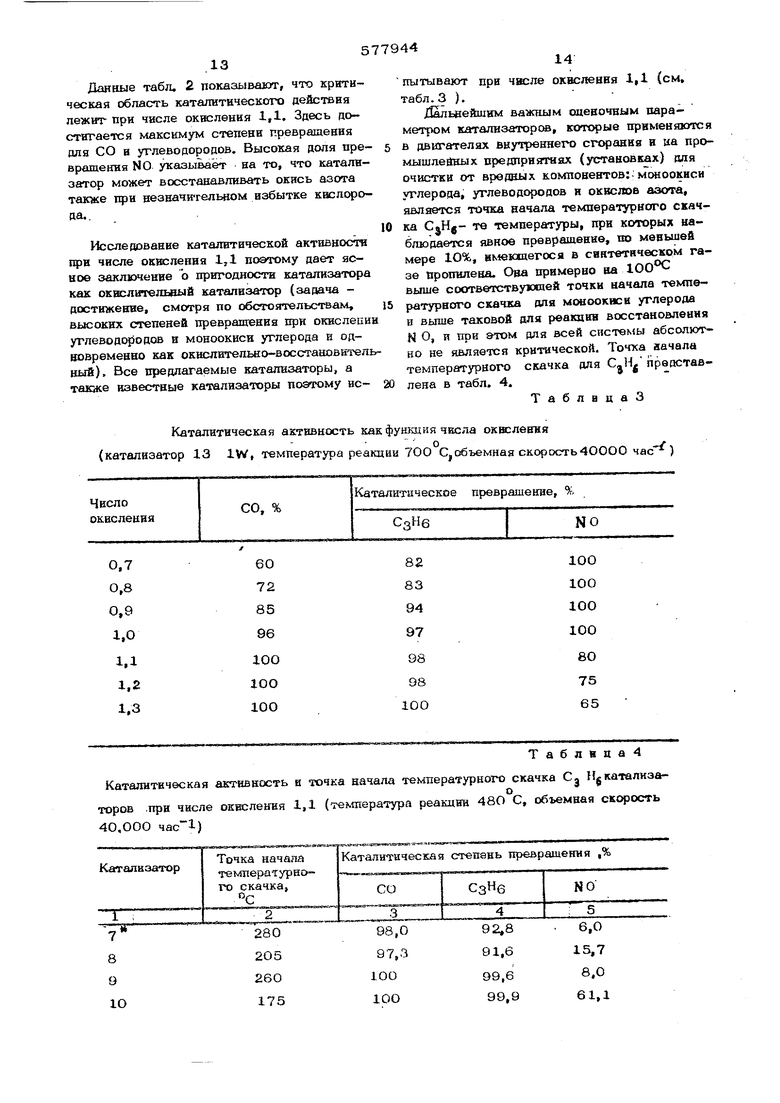

Каталитическая активность и точка начала температурного скачка С, И каталнзаторов .при числе окисления 1,1 (температура реакции 48О С, объемная скорость

40,ООО )

Каталитическая степень превращения ,%

Таблвца4

о 14 числе оквсления 1,1 (см. пытывают при табл.3 ). Дальнейшим важным оценочным параметром катализаторов, которые применяются в двигателях внутреннего сгорания и иа промышлейных предприятиях (установках) для очистки от вредных компонентов:, моноокиси углерода, углеводородов и окислов азота, является точка начала температурного скачка CjHj- те температуры, при которых наблюдается явное превращение, по меньшей мере 1О%, имеющегося в синтетическом газе Пропилена. Она примерно на 100 выше соответствуюшей точки начала температурного скачка для моноокиси углерода н выше таковой для реакции восстановления К О, и при этом для всей системы абсолютно не является критической. Точка начала температурного скачка для представлена в табл. 4. ТаблицаЗ

15

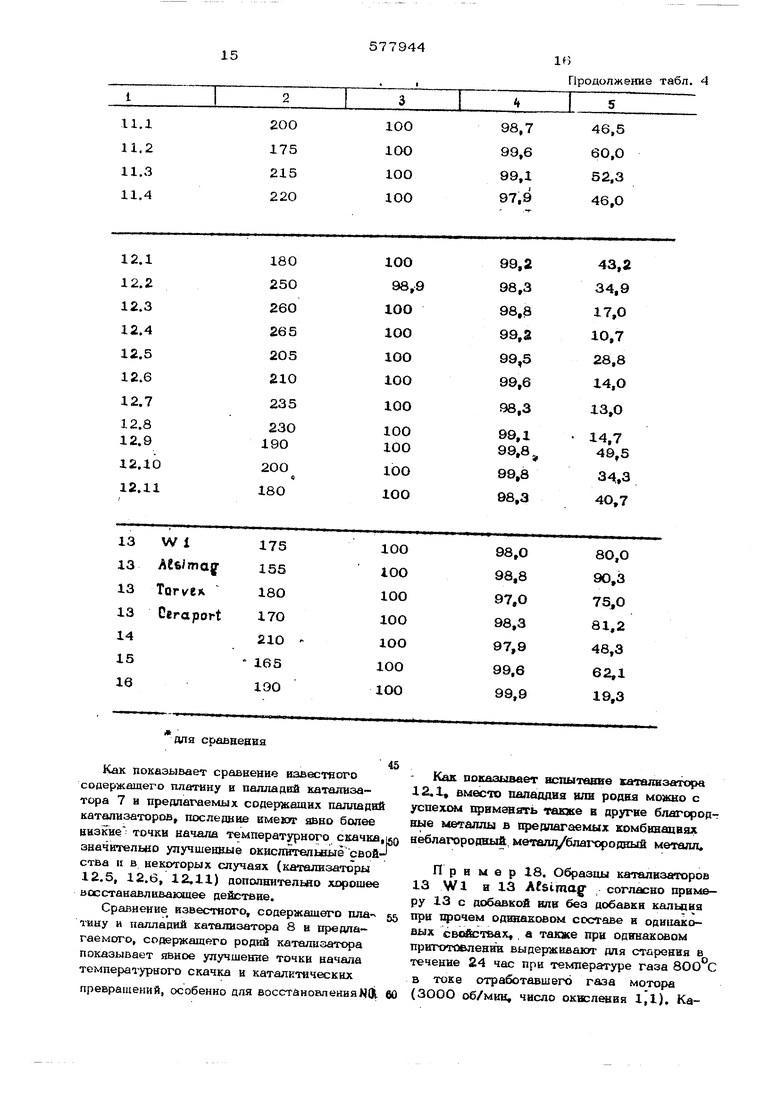

для сраввеввя Как показывает сравнение навесгесэго содержащего платину и палладий катализатора 7 и предлагаемых содержащих палладий катализаторов последнне кълекге явцо более внзкие точки начала температурного скачка, значительно улучшенные окислительные свойства и в некоторых случаях (катализаторы 12.5, 12.6, 12.11) дополнительно хорошее восстанавливакшее де&гтвие. Сравнение известного, содержащего ШIa тиыу и палладий катализатс а 8 и предлагаемого, содержащего родий катализатора показывает явное улучшение точки начала температурного скачка и каталитических превращений, особенно для восстановленияЛ(К

577944

le

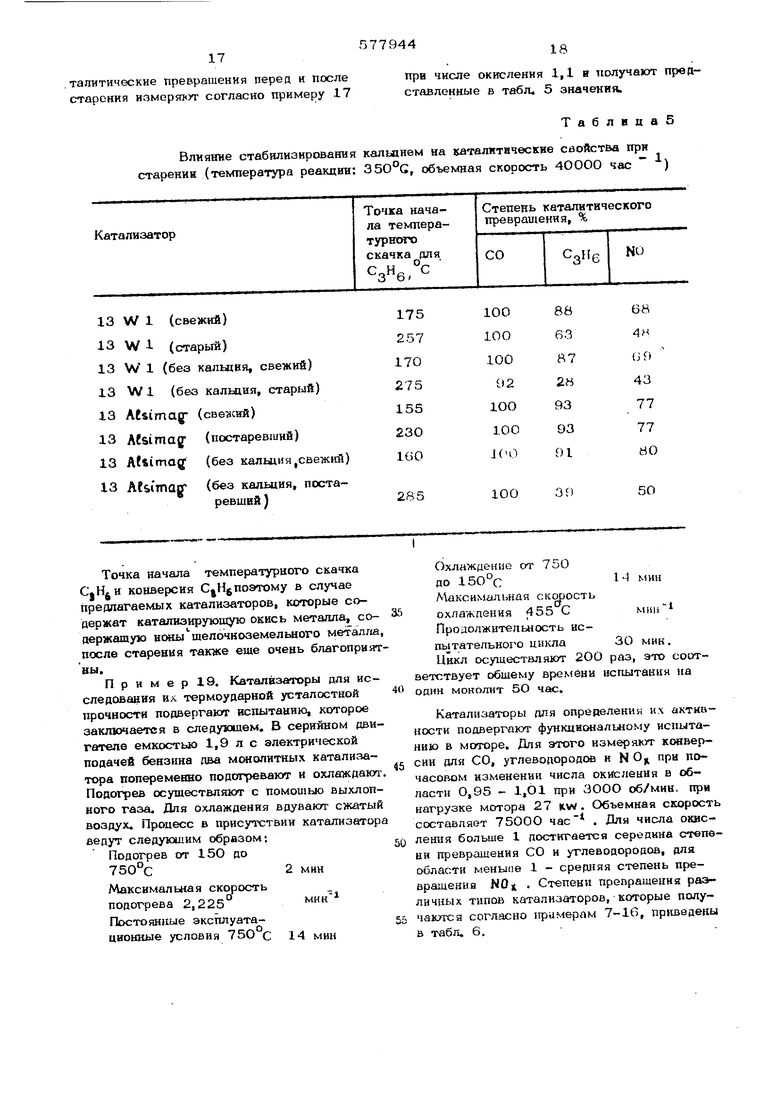

Продолжение табл. 4 Как показывает аспытавве кафалнаатора 12.1, вместо паладдвя шш родвя можно с успехсш примэв гь также в другие благородные металлы в предлагаемых комбивацвях неблагородный, метшиу благородвьШ металл. При мер 18. Образцы катализаторов 13 W1 и 13 Afsimof согласно примеру 13 с добавкой или без добавки кальция при сфочем одинаковом составе и одииаковых свойствах, а также при одннаковом приготовлении выдерживают для старения в течение 24 час при температуре газа 80О С в токе отработавшегЬ газа мотора (ЗООО об/мин, число окисления 1,1). Ка17

. тапитические превращения перед к после старения измеря1 зт согласно примеру 17

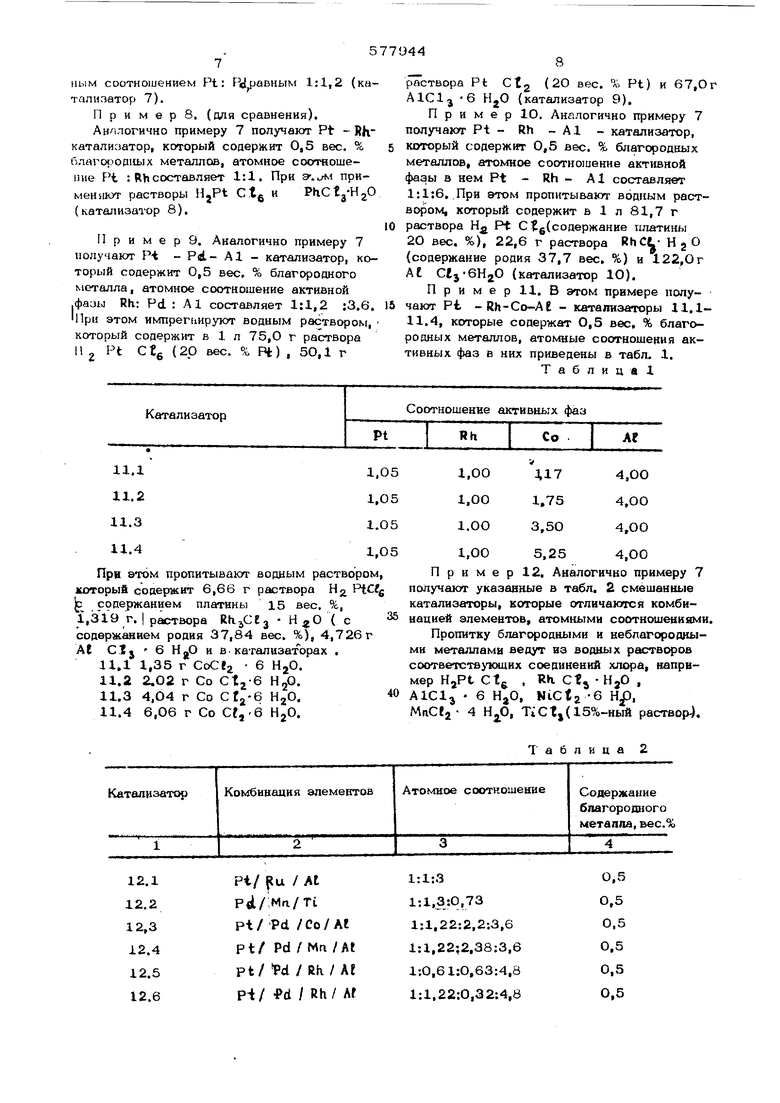

Влияние стабилизирования кальпием на 1 аталнтические саойства при

старении (температура реакции: 350°С, объемная скорость 400ОО час )

W 1 (свежий)175

W 1 (старый)257

W 1 (без кальция, свежий)170

W1 (без каладия, старый)275

Atiimaor (свежий)155

Afsimag (постаревший)23О

AUimaQp (без калшня свежиЯ)160

Afsimacr (без кальция, постаревший )285 Точка начала температурного скачка CjHjH конверсия С Н поэтому в случае преопагаемых катализаторов, которые содержат катализирующую окись металла, содержашую ионы щелочноземельного металла после старения также еше очень благоприят ны. Пример 9. Катализаторы для исследования их термоударной усталостной прочности подвергают испытанию, которое заключается в следующем. В серийном двигателе емкостью 1,9 л с электрической подачей бензина два монолитных катализатора попеременно подогревают и охлаждают Подогрев осушествляоот с помощью выхлопного газа. Для охлаждения вдувают сжатый воздух. Процесс в присутствии катализатора ведут следующим образом: Подогрев от 150 до 750°с Максимальная скорость подогрева 2,225мин Постоянные эксплуатационные условия 75О°с 14 мин

577944

18

при числе окисления 1,1 в получают представленные в табл, 5 значекжь

Таблнцаб

68 4Н Of 43 77 77 80

Of)

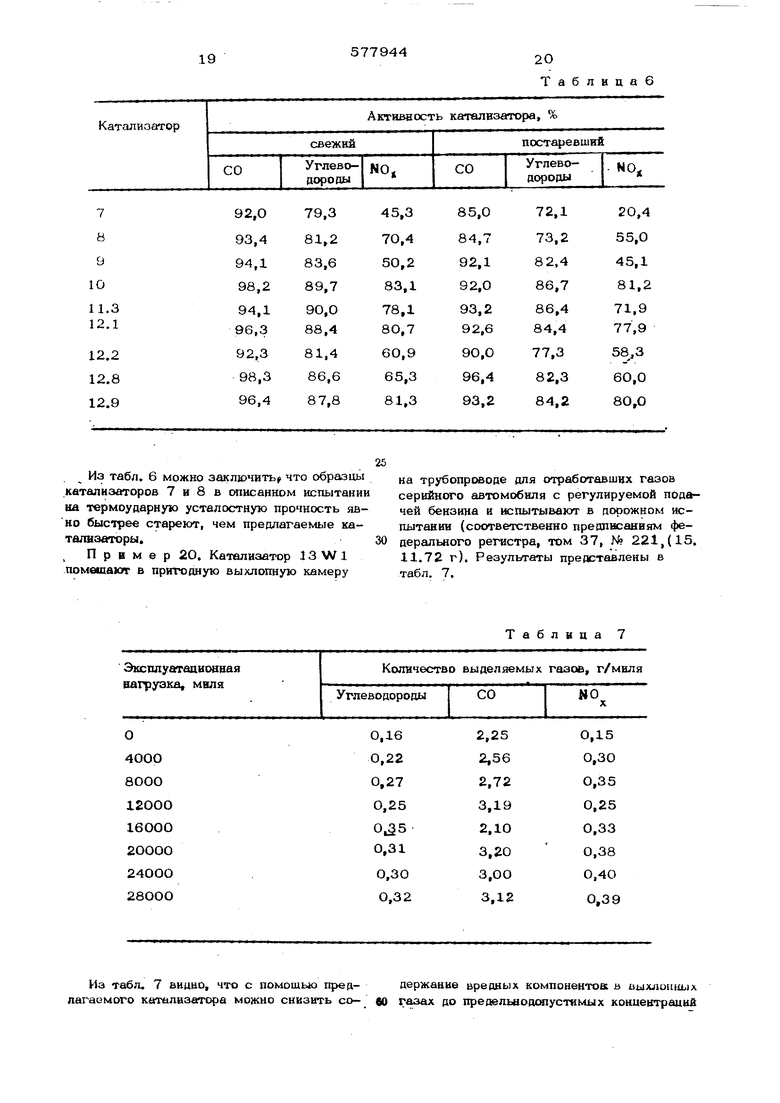

50 Охлаждение от 750 до 15О°с 1 4 мин Л аксимальная скорость охлаждения 455 С Продолжительность испытательного циклаЗО мик. Цикл осуществляют 2ОО раз, это соответствует общему времени испытания на один монолит 5О час. Катализаторы для опререленик их актианооти подвергают функциональному испытанию в моторе. Для этого измеряют конверсии для СО, углеводородов и NO,i при почасовом изменении числа окисления в области О,95 - 1,О1 при ЗООО об/мин, при нагрузке мотора 27 nw. Объемная скорость составляет 7500О час . Для числа окисления больше 1 достигается середина степени превращения СО и углеводородов, для области меньше 1 - среШ1яя степень превращения N0 . Степени превращения различных типои катализаторов, которые получаются согласно 1фимерам 7-16, приведены в табл, 6.

19

Из табл. 6 можно заключить что образцы катализаторов 7 и 8 в описанном испытании на термоударную усталостную прочность явно быстрее стареют, чем предлагаемые катализаторы.30

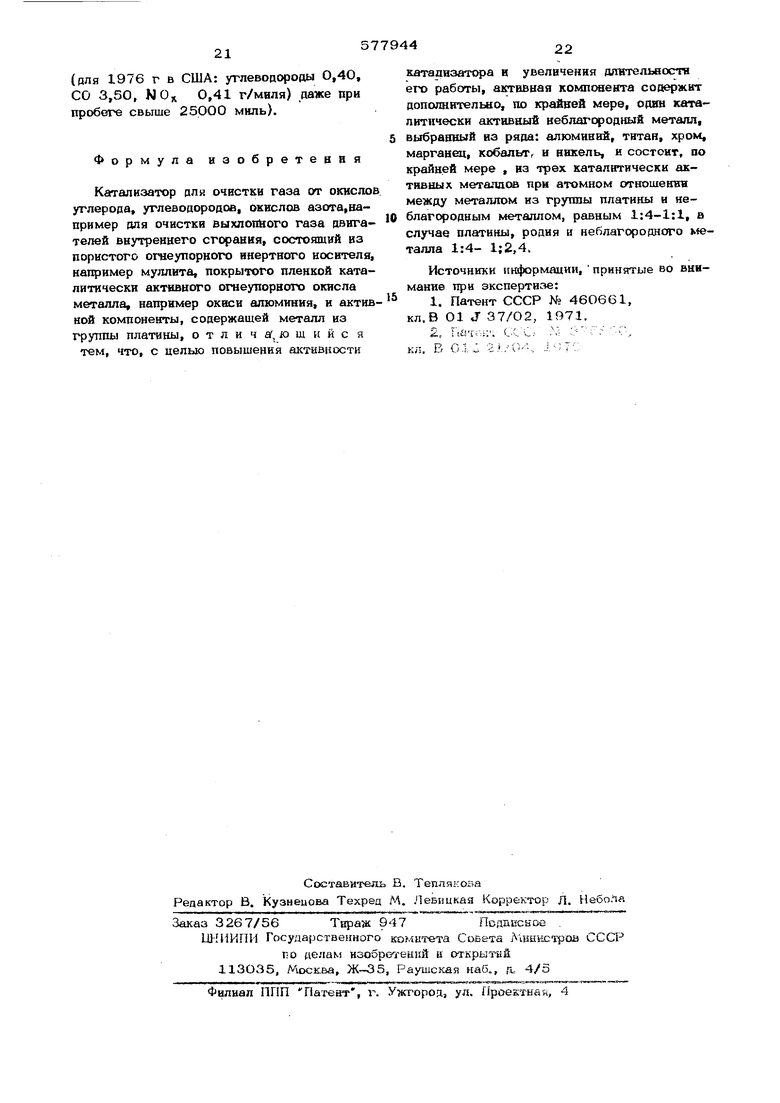

Пример 20. Катализатор 13 W 1 помешают в притчздную выхлопную камеру Из табл. 7 видно, что с помощью предлагаемого ка(тализатора можно снизить со- ш

577944

20 Таблицаб

на трубопроводе для отработавших газов серийного автомобиля с регулируемой подачей бензина и испытывают в порожном испытании (соответственно предписаниям федерального регистра, том 37, № 221, (15. 11.72 г). Резульл-аты представлены в табл. 7.

Таблица 7 держание вредных компонентов в выхлопIILJл газах до предельнодотустимых концентраций

(для 1976 г в США: углеводороды 0,40, СО 3,50, и 0,41 г/миля) даже при пробеге свыше 25000 миль).

Формула изобретения

Катализатор для очистки газа от о1сислов углерода, углеводородов, окислов азота,вапример для очистки выхлопного газа двигателей внутреннего сгорания, состоящий из пористого огнеупорного инертного носителя, например муллита, покрытого пленкой каталитически активного огнеупорного окисла металла, например окиси алюминия, и активной компоненты, содержащей металл из

а ю ш

к и с я группы платины, о т л и ч активности тем, что, с целью повышения

катализатора и увеличения шштельаости его работы, аетввная компонента содержит дополнительно, по крайней мере, один каталитически активный неблагородный металл, выбранный из ряда: алюминий, титан, хром, марганец, кобальт, и никель, и состоит, по крайней мере , из трех каталитически активных металлов при атомном отношении между металлом из группы платины и неблагородным металлом, равным 1:4-1:1, а случае платины, родия н неблагородного к еталла 1:4- 1;2,4.

Источники и№|юрмации, принятые во внимание при экспертизе:

2,ua-f,--. г:(;с. Л -С, кл. В 01 .J; 2л,-ЧЬ;., J.Ч7С

Авторы

Даты

1977-10-25—Публикация

1974-01-15—Подача