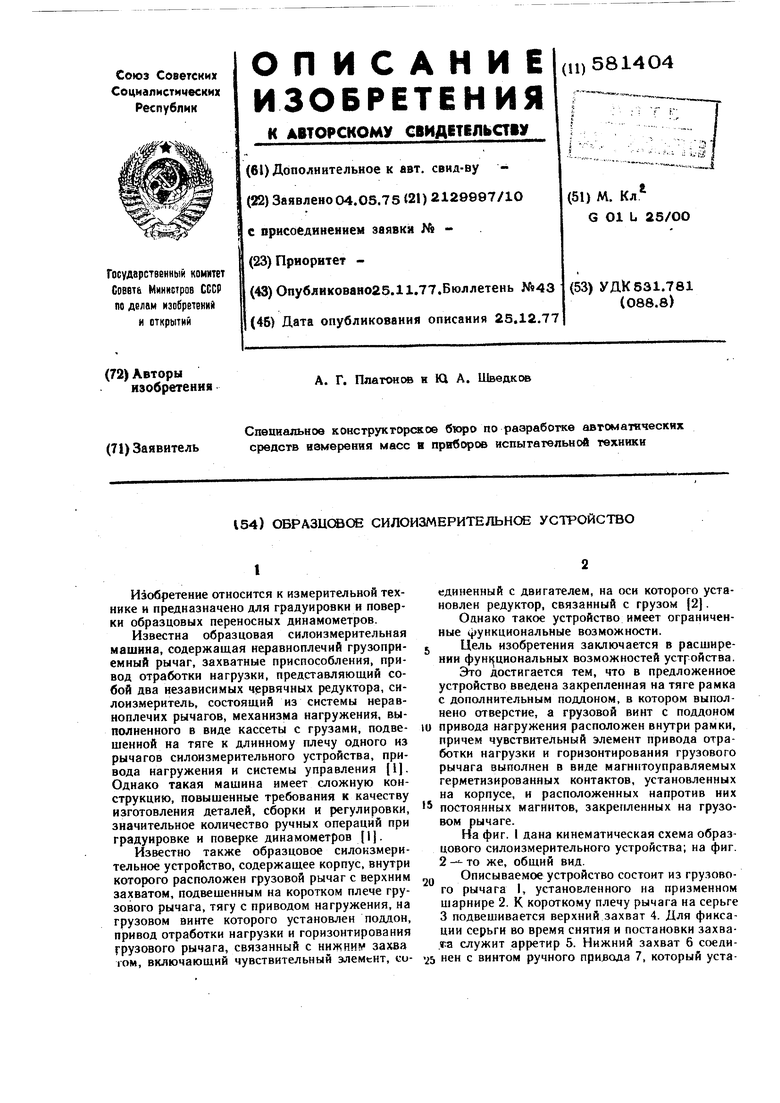

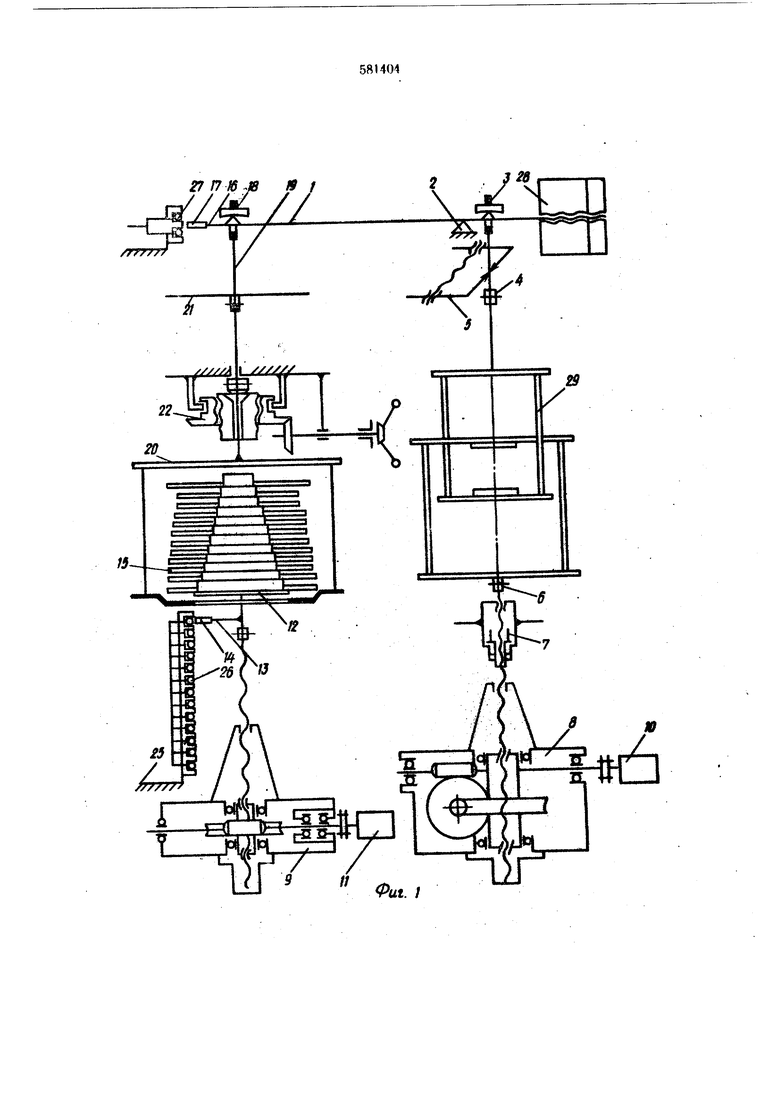

новлен на грузовом винте редуктора привода отработки нагрузки.

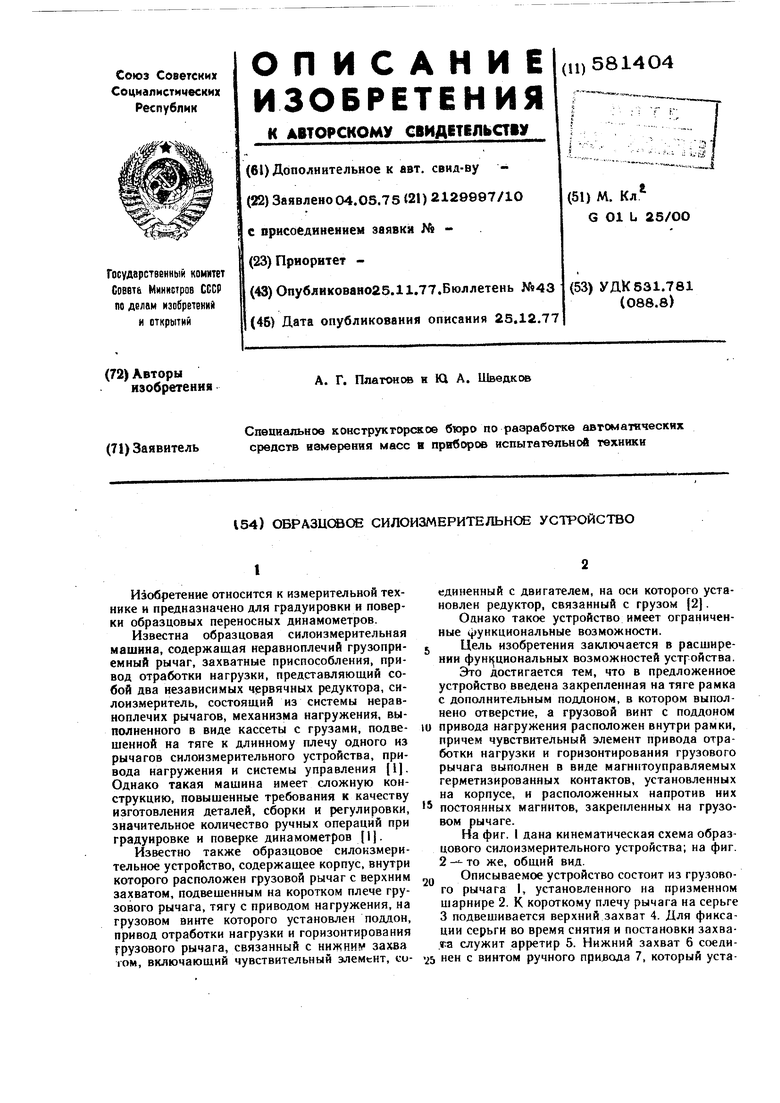

Приводы нагружения и отработки нагрузки состоят из редукторов 8 и 9, электродвигателей Ю и 11. С грузовым винтом редуктора 9 соединен поддон привода нагруження 12 и зажим 13, в котором установлены постоянные магниты 14. На подддоне .устанавливаются грузы 15.

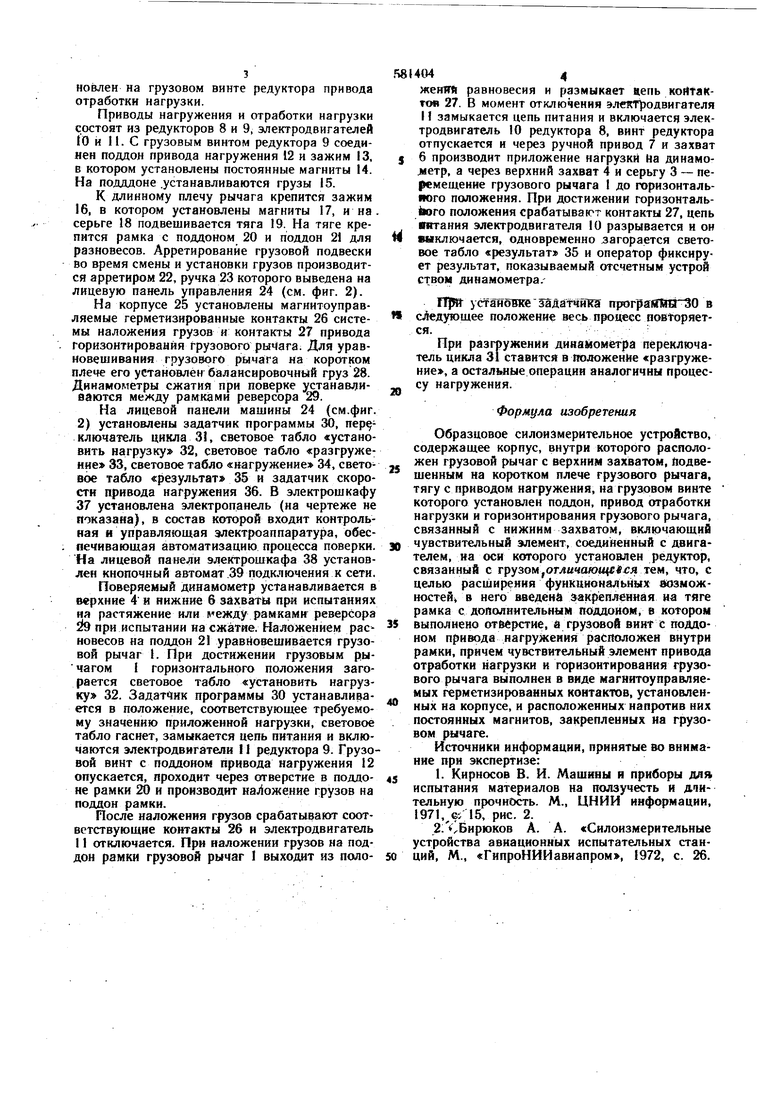

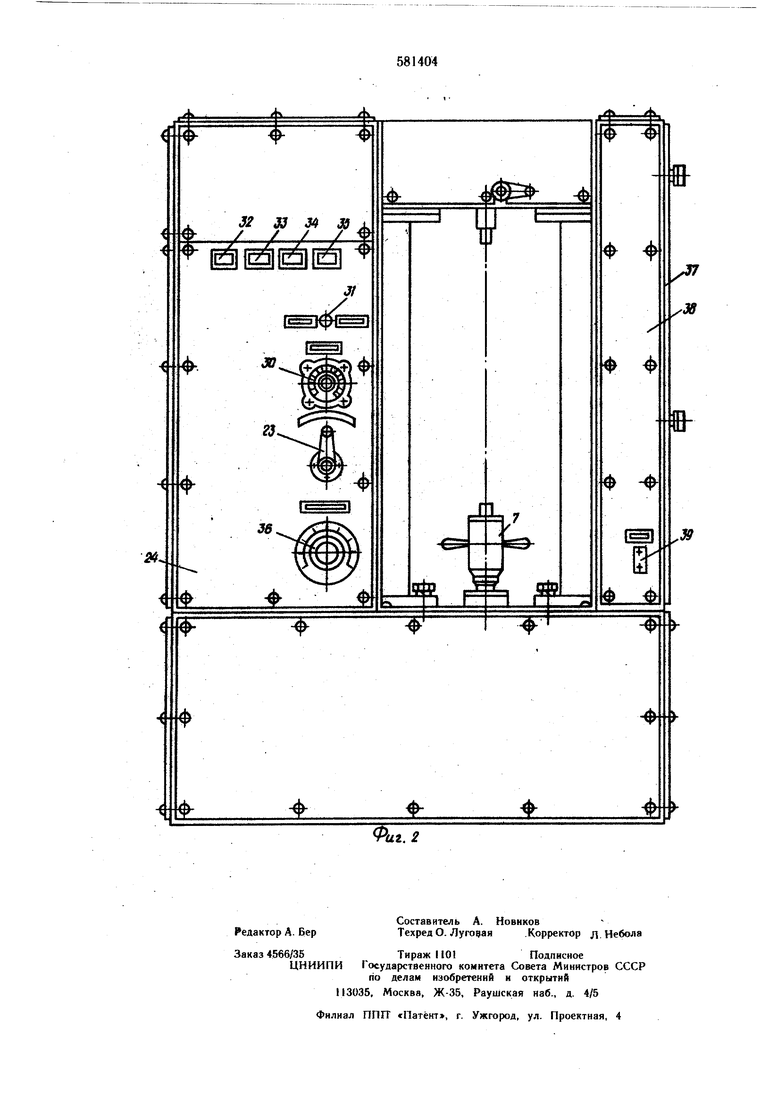

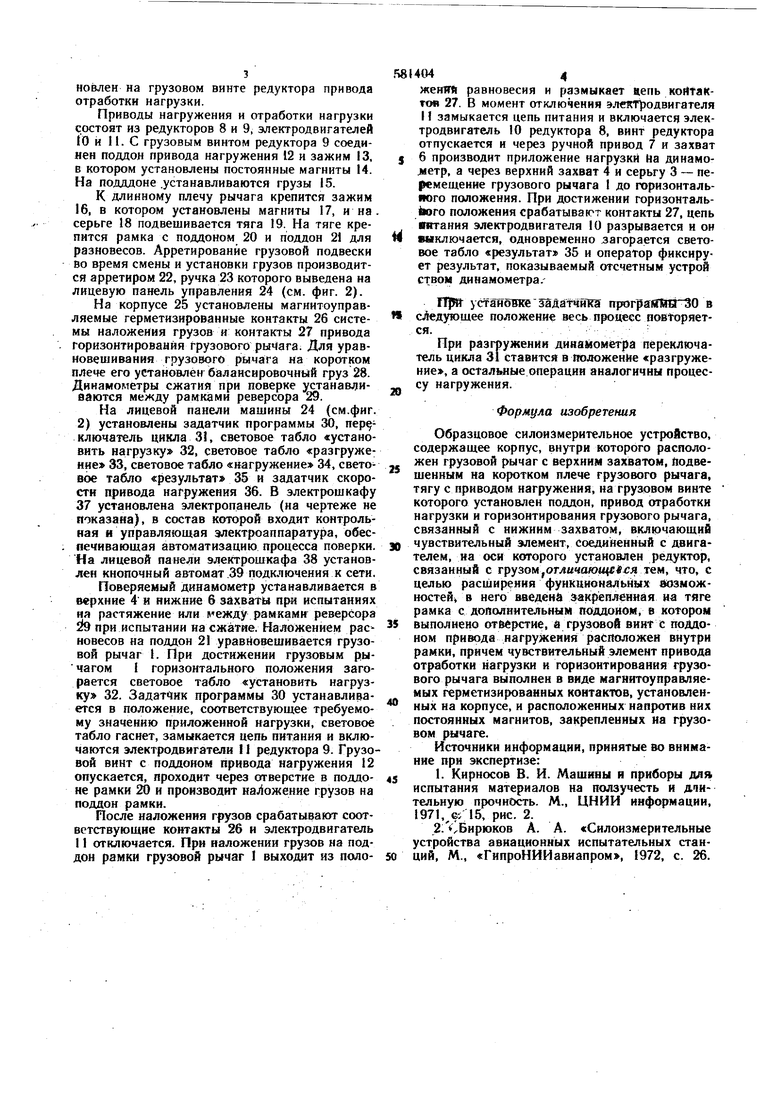

К длинному плечу рычага крепится зажим 16, в котором установлены магниты 17, и на . серьге 18 подвешивается тяга 19. На тяге крепится рамка с поддоном 20 и поддон 21 для разновесов. Арретированйе грузовой подвески во время смены и установки грузов производится арретиром 22, ручка 23 которого выведена на лицевую панель управления 24 (см. фиг. 2).

На корпусе 25 установлены магнитоуправляемые герметизированные контакты 26 системы наложения грузов и контакты 27 привода горизонтнрованйя грузового рычага. Для уравновешивания грузового рычага на коротком плече его установлен балансировочный груз 28. Динамометры сжатия при поверке устанавливаются между paMKiaMH реверсора 29.

На лицевой панели машины 24 (см.фиг. 2) установлены задатчик программы W, пер ключатель цикла 3, световое табло «установить нагрузку 32, световое табло «разгруженне 33, световое табло «кагружение 34, световое табло «результат 35 и задатчик скорости привода нагружения 36. В электрошкафу 37 установлена электропанель (на чертеже не показана), в состав которой входит контрольная и управляющая электроаппаратура, обеспечивающая автоматизацию процесса поверки. На лицевой панели электрошкафа 38 установлен кнопочный автомат .39 подключения к сети.

Поверяемый динамометр устанавливается в верхние 4 и нижние 6 захваты при испытаниях на растяжение или между paMKaMR реверсора при испытании на сжатие. Наложением расновесов на поддон 21 уравновешивается грузовой рычаг I. При достижении грузовым рычагом I горизонтального положения загорается световое табло «установить нагрузку 32. ЗадатЧкк программы 30 устанавливается в положение, соответствующее требуемому значению приложенной нагрузки, световое табло гаснет, замыкается цепь питания и включаются электродвигатели 11 редуктора 9. Грузовой винт с поддоном привода нагружения 12 опускается, проходит через отверстие в поддоне рамки 20 и производит на; оженне грузов на поддон рамки.

После наложення грузов срабатывают соответствующие контакты 26 и электродвигатель 11 отключается. При наложении грузов на поддон рамки грузовой рычаг I выходит из поло814044

жен1Гй равновесия и размыкает яепь KorttaKтов 27. В момент отключения э.лект)одвигателя I замыкается цепь питания и включается электродвигатель 10 редуктора 8, винт редуктора отпускается и через ручной привод 7 и захват

6 производит приложение нагрузки На динамоjeeTp, а через верхний захват 4 и серьгу 3 - перемещение грузового рычага 1 до горизонтального положения. При достижении горизонтальtero положения срабатывают контакты 27, цепь витания электродвигателя 10 разрывается и он внключается, одновременно загорается световое табло «результат 35 и оператор фиксирует результат, показываемый отсчетным устрой ством динамометра.

njJ установкезаДатчШ а програяШН 30 в И) следующее положение весь процесс пов1чзряет,. СЯ. , . , , ; . .

При раз«)ужении динамометра переключатель цикла 31 ставится в т)ложенне «разгружение, а остальные операции аналогичны процессу нагружения.

Формула изобретения

Образцовое силоизмерительное устройство, содержащее корпус, внутри которого расположен грузовой рычаг с верхним захватом, Аодвешенным на коротком плече грузового рычага, тягу с приводом нагружения, на грузовом винте которого установлен поддон, привод отработки нагрузки и горизонтирования грузового рычага, связаиный с нижним захватом, включающий

чувствительный элемент, соединенный с даигателем, на оси которого установлеи редуктор, связанный с грузом,оглича« «4« /;.я тем, что, с целью расширения функциональных возможностей в него введена акрёплеиная на тяге рамка с дополннтельным поддоном, в котором

выполнено отверстие, а грузовой вмиг с поддоном привода нагружеиия расположен внутри рамки, причем чувствительный элемент привода отработки нагрузки и горизонтирования грузо вого рычага выполнен в виде магнитоуправляемых герметнзированиых контактов, установленных на корпусе, н расположенных напротив них постоянных магнитов, закрепленных на грузовом рычаге.

Источники информации, принятые во внимание при экспертизе:

1. Кирносов В. И. Машины и приборы для испытания материалов на ползучесть и дчительную прочнСхггь. М., ЦНИИ информации, 1971,Gi 15, рис. 2.

2;ХБирюков А. А. «Силоизмерительиые устройства авиационных испытательных станций, М., «ГипроНИИавиапром, 1972, с. 26. Фиг. /

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для градуировки и поверки динамометров в условиях эксплуатации | 1987 |

|

SU1515084A1 |

| Установка для циклических высокотемпературных испытаний материалов на растяжение | 1982 |

|

SU1045071A1 |

| ЛАБОРАТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ И ИССЛЕДОВАНИЙ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1966 |

|

SU1841136A1 |

| Установка для оценки склонности металлов к образованию холодных трещин при сварке | 1990 |

|

SU1824276A1 |

| Универсальная машина для испытаний материалов на кручение | 1959 |

|

SU148939A1 |

| Динамометр для испытания прочности текстильных материалов | 1948 |

|

SU79971A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ | 2002 |

|

RU2219520C2 |

| ЭТАЛОННАЯ СИЛОВОСПРОИЗВОДЯЩАЯ МАШИНА ПРЯМОГО НАГРУЖЕНИЯ | 2005 |

|

RU2296967C1 |

| ПЛАТФОРМЕННЫЕ ВЕСЫ | 1971 |

|

SU435460A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ | 1997 |

|

RU2164345C2 |

Авторы

Даты

1977-11-25—Публикация

1975-05-04—Подача