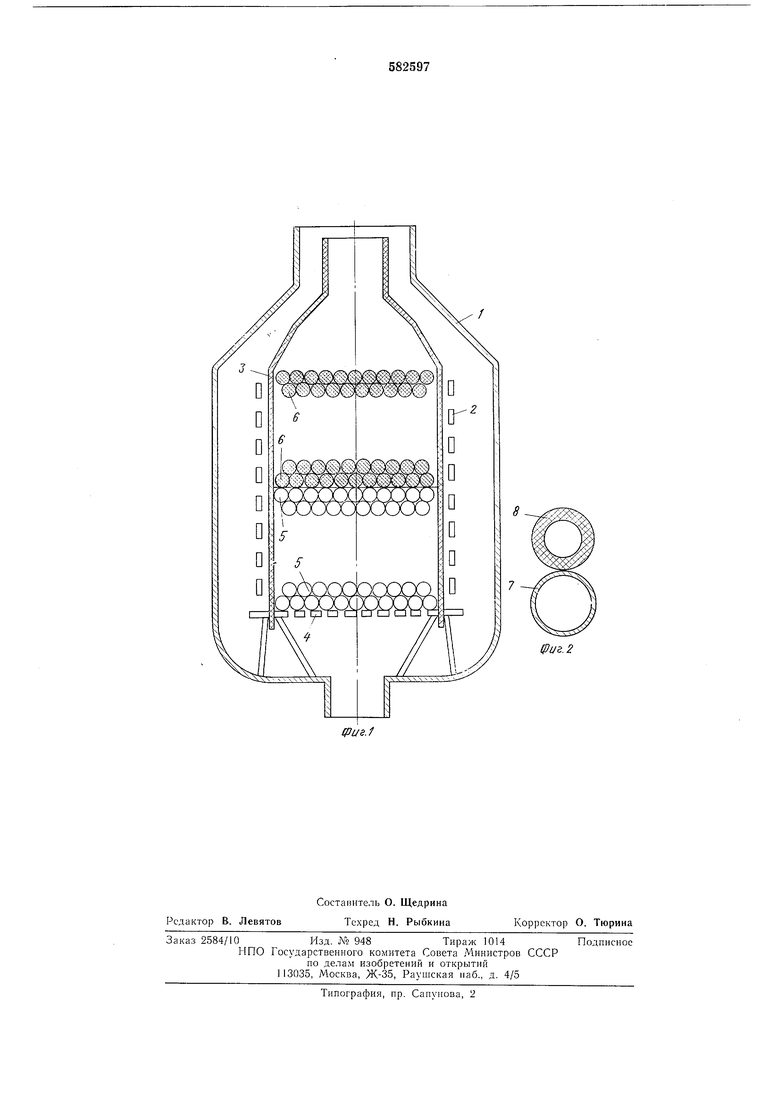

При подаче на многовитковый индуктор 2 тока высокой частоты ( 10 гц) возникает электромагнитное поле с преобладающей магнитной составляющей. Такое поле беспрепятственно проходит через камеру 3 (цилиндр), так как материал цилиндра прозрачен для магнитного поля и разогревает поверхность металлических щаров за счет образования вихревых токов. При этом шары 8 из двуокиси циркония, так же как и камера 3 из окиси алюминия, не нагреваются магнитным полем. Пустотелые металлические шары 7 быстро разогреваются, обеспечивая нагрев проходящего снизу вверх воздуха до температуры 1000- 1200°С. Поднимаясь, горячий воздух нагревает второй (верхний) слой до 1000°С. При этом материал шаров 8 становится электропроводным и начинает греться в переменном магнитном поле высокой частоты, догревая воздух до 2000-2300°С. Тем самым обеспечивается самозапускание (автоматическое включение в нагрев) шаров 8.

Время непрерывной работы нагревателя предлагаемой конструкции ирактически неограниченно, поскольку элементы конструкции работают в малонагруженном состоянии. Большая удельная поверхность шаровых элементов (150-200 ) обеспечивает высокую компактность нагревателя.

При нагреве высокочастотным переменным магнитным полем тепло в шарах выделяется только в поверхиостпом слое, с которого и происходит съем тепла проходящим воздухом. Этим обеспечивается малая инерциоиность иодогревателя. Полая конструкция шаров насадки дополнительно снижает инерционность подогревателя.

Для нагрева инертных газов (азотные аэродинамические трубы) в качестве материала для второго слоя насадки может быть использован теплостойкий углерод. Подогреватель с такой насадкой в состоянии обеспечить нагрев потока до 3000-4000°С.

Формула нзобретения

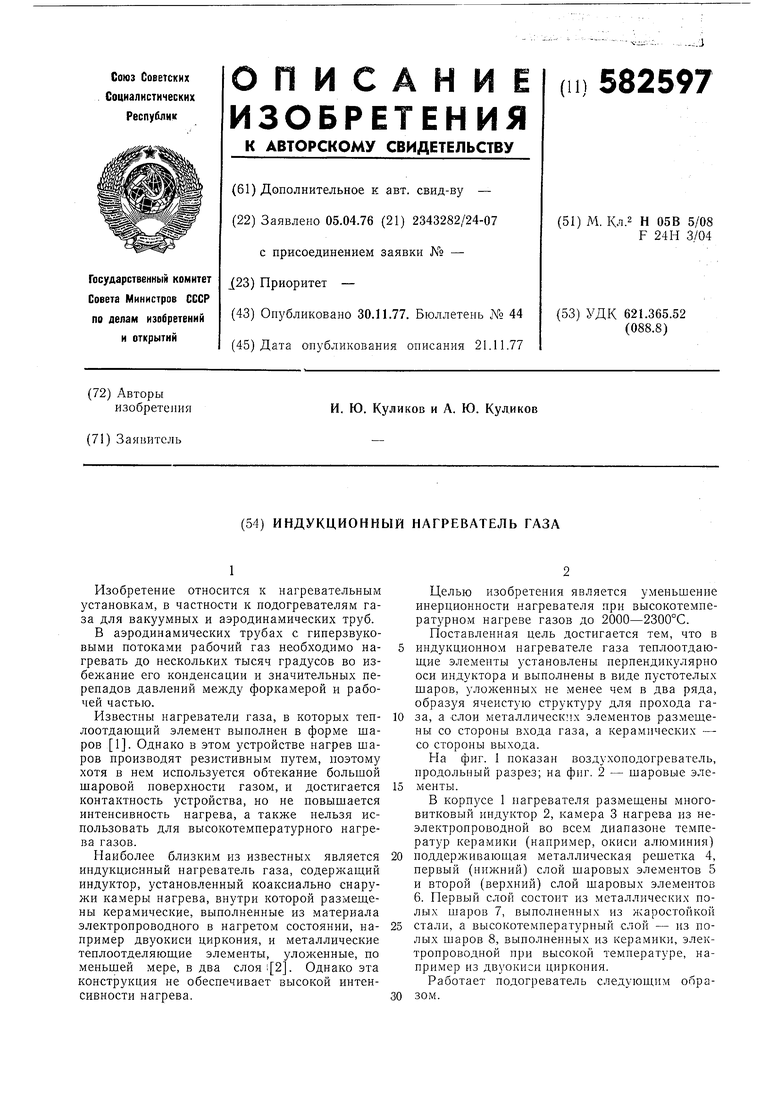

Индукционный нагреватель газа, содержаший индуктор, установленный коаксиально снаружи камеры нагрева, внутри которой размещены керамические, выполненные из материала электропроводного в нагретом состоянии, например двуокиси циркония, и металлические теплоотдающие элементы, уложенные, по меньщей мере, в два слоя, отличающ и и с я тем, что, с целью уменьшения инерционности нагревателя при высокотемпературном нагреве газов до 2000-2300°С, теплоотдающие элементы установлены перпендикулярно оси индуктора и выполнены в виде пустотелых щаров, уложенных не менее, чем в два ряда, образуя ячеистую структуру для прохода газа, слои металлических элементов размещены со стороны выхода газа, а керамических - со стороны выхода.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР №390690, кл. Н 05В 3/10, 1970.

2.Авторское свидетельство СССР Яд 390691, кл. Н 05В 5/08, 1969.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокочастотное устройство для нагрева сжатого газа | 1980 |

|

SU965029A1 |

| Печь для вытягивания волокна из тугоплавких материалов | 1977 |

|

SU660949A1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ГАЗА | 1973 |

|

SU390691A1 |

| Печь для отжига крупногабаритных монокристаллов | 1976 |

|

SU774351A1 |

| Индукционная печь проходного типа для высокотемпературной обработки углеволокнистых материалов | 2021 |

|

RU2783923C1 |

| Индукционная высокотемпературная печь | 1983 |

|

SU1149444A1 |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ ТЕКУЧЕЙ СРЕДЫ | 1993 |

|

RU2076467C1 |

| Индукционный нагреватель текучей среды | 1983 |

|

SU1092759A1 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

| ПОРИСТЫЙ ЭЛЕКТРОПОДОГРЕВАТЕЛЬ ГАЗА | 1980 |

|

SU948278A1 |

Авторы

Даты

1977-11-30—Публикация

1976-04-05—Подача