Изобретение относится к области электротехники, а именно к электротермическим устройствам с индуктивной нагрузкой и схемам их подключения к источнику питания, в частности может быть использовано в индукционных печах с близко расположенными секциями проходного типа для косвенного высокотемпературного нагрева различных материалов (металлических, композитных, углеволокнистых).

Известно устройство «Печь проходного типа для высокотемпературной обработки углеволокнистых материалов с индукционным способом нагрева рабочей зоны» RU 2 710 176 C1. Печь проходного типа для высокотемпературной обработки углеволокнистых материалов с индукционным способом нагрева рабочей зоны, содержащая кольцеобразный графитовый тигель, окруженный низкоплотным углеродным материалом, который в свою очередь, окружен оболочкой, вокруг которой (снаружи) расположен индуктор, характеризуется тем, что в качестве низкоплотного углеродного материала, применяют углерод-углеродный композиционный материал (обладающий достаточной конструкционной прочностью), тигель выполнен в виде сплюснутого кольца, горизонтальная часть которого расположена параллельно плоскости обрабатываемого материала. Оболочка может выполняться из керамического волокна с содержанием оксида циркония более 10 вес. %, что позволит использовать распространенные материалы.

Недостатком данного технического решения является низкая энергоэффективность, обусловленная низкой долговечностью известной печи при работе на температурах 2500…3000 °С, при которой быстро изнашивается графит и теплоизоляционные материалы. Также к снижению эффективности производства приводят низкие термоизоляционные свойства оболочки и сложная индукционная система, которая лежит в основе установки.

Наиболее близким к заявляемому техническому решению по технической сущности является «Электропечь высокотемпературного индукционного нагрева для углеродного волокна» CN 202329109, содержащая кольцеобразный графитовый тигель, окруженный низкоплотным углеродным материалом – углеродным войлоком, в свою очередь, окруженный оболочкой из керамики, вокруг оболочки расположен индуктор. В состав печи входят магнитопроводы, которые жестко крепятся к корпусу печи. Известная печь обладает повышенной эффективностью, так как низкоплотный углеродный материал расположен в керамической оболочке. Недостатком известной конструкции является низкая надежность и долговечность, обусловленная низким сроком службы углеродного войлока, обусловленным изменением своих свойств в процессе эксплуатации. Так же недостатком является низкий период безремонтной работы, обусловленный жестким креплением магнитопроводов к корпусу печи, которые могут вибрировать в процессе работы, вследствие чего образуются трещины на корпусе печи, что является недопустимым из-за необходимости обеспечения герметичности корпуса.

Техническим результатом предлагаемого изобретения является повышение надежности, долговечности и эффективности печи.

Задача, на решение которой направлено предлагаемое изобретение – оптимизация конструкции печи для увеличения ее надежности и производительности при работе на высоких температурах 2500…3000°С.

Указанный технический результат достигается за счет того, что в индукционной печи проходного типа для высокотемпературной обработки углеволокнистых материалов, содержащей корпус, внутри которого расположен графитовый тигель, окруженный низкоплотным углеродным материалом, в свою очередь, окруженный оболочкой из керамики, вокруг оболочки расположен индуктор, тигель выполнен в виде сплюснутого кольца, горизонтальная часть которого расположена параллельно плоскости обрабатываемого материала, а также содержащей магнитопроводы, расположенные с внешней стороны индуктора, при этом в индукционную печь введен сварной каркас, выполненный в виде двух полуколец, расположенных вокруг индуктора и закрепленных на демпферной пластине, при этом магнитопроводы выполнены U-образной формы и жестко закреплены на сварном каркасе. Благодаря демпфирующей пластине корпус печи не подвержен ударным нагрузкам и вибрациям, со стороны индуктора и магнитопроводов, что в свою очередь позволяет избежать образования трещин на корпусе печи, что является не приемлемым при длительной эксплуатации на высоких температурах.

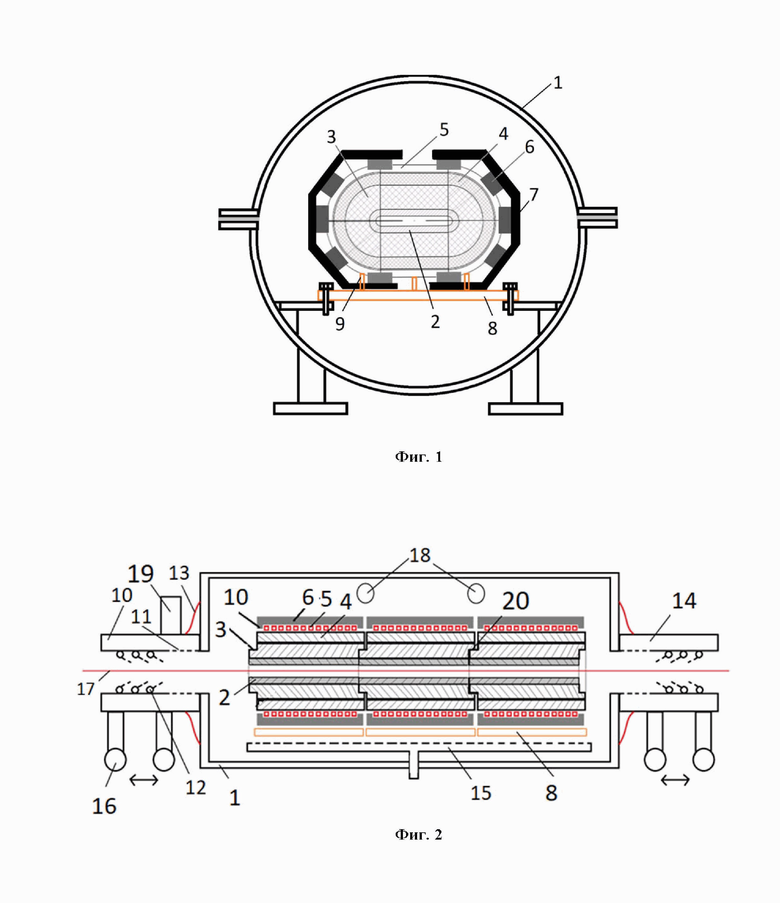

На фиг.1 представлен общий вид индукционной печи проходного типа для высокотемпературной обработки углеволокнистых материалов в поперечном разрезе.

На фиг.2 представлен общий вид индукционной печи проходного типа для высокотемпературной обработки углеволокнистых материалов в продольном разрезе.

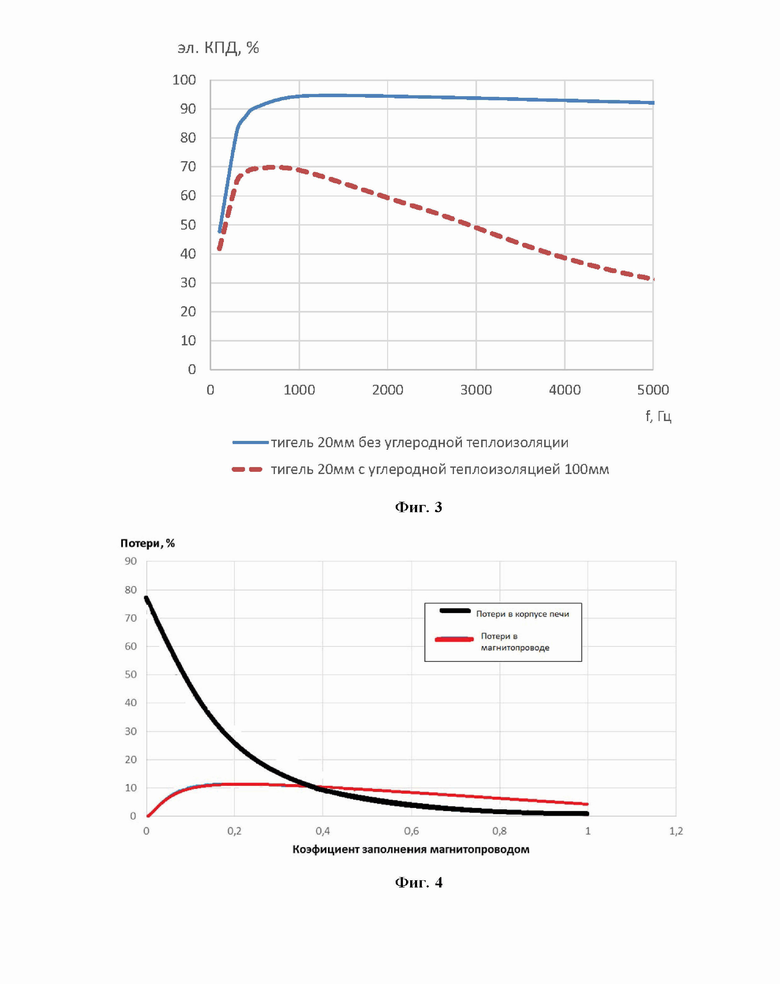

На фиг. 3 представлена зависимость электрического КПД от частоты, на которой работает индуктор

На фиг.4 показан график потерь в корпусе печи и магнитопроводах в зависимости от коэффициента заполнения.

Конструкция разработанной индукционной печи проходного типа для высокотемпературной обработки углеволокнистых материалов (фиг.1) представляет собой:

Горизонтально расположенный корпус (1), внутри которого расположен графитовый тигель (2), окруженный низкоплотным углеродным материалом (3), например, УТМ-1, способным выдерживать температуру до 3000°С, в свою очередь, окруженный оболочкой из керамического волокна (4) с содержанием оксида циркония более 10 вес. %, или ее аналога Al2O3 , Al2O3/ SiO2, который способен выдерживать 1500°С, вокруг оболочки расположен индуктор (5), тигель (2) выполнен в виде сплюснутого кольца, горизонтальная часть которого расположена параллельно плоскости обрабатываемого материала, а так же в печи есть магнитопроводы (6), расположенные с внешней стороны индуктора (5), в индукционную печь введен сварной каркас (7), выполненный в виде двух полуколец, расположенных вокруг индуктора (5) и закрепленных на демпферной пластине (8), при этом магнитопроводы выполнены U-образной формы и жестко закреплены на сварном каркасе (7), а индуктор (5) стоит на демпферной пластине (8) на опорах (9), выполненных из пластин стеклотексталита.

Далее приводится пример конкретного выполнения печи.

На фиг.2 представлен общий вид индукционной печи проходного типа для высокотемпературной обработки углеволокнистых материалов в продольном разрезе, на котором представлен горизонтально расположенный водоохлаждаемый цилиндрический корпус (1) с торцевыми крышками, в которых выполнены отверстия для прохода обрабатываемых графитовых жгутов (17) и к которым присоединены газовые затворы (10, 14), которые должны как препятствовать проникновению атмосферного воздуха в рабочую зону печи, так и обеспечивать эвакуацию летучих соединений, выделяющихся при обработке жгутов и охлаждение обработанных жгутов в защитной атмосфере до контакта с воздухом при помощи газоотводящей трубы (19). Газовые затворы (10, 14), выполнены из жаростойкой стали, а так же снабжены перфорированной внутренней поверхностью (11), через отверстия которой поступает инертный газ, диаметр отверстий 1,5…3мм, внутри так же расположены специальные перфорированные трубки (12), с таким же диаметром отверстий, которые обеспечивают воздушный замок на входе и выходе из печи, через отверстия в этих трубках поступает инертный газ. Газовые затворы (10, 14) установлены на роликах (16), которые позволяют двигаться затворам вдоль оси печи, это необходимо, поскольку при нагреве графитового кольцеобразного тигля цилиндрической формы (2) происходит расширение внутренней поверхности, поэтому газовые затворы должны быть мобильны. Специальная термостойкая ткань (13) соединяет корпус печи (14) с газовыми затворами (10, 14);

Корпус печи (1) выполнен из двух частей, которые соединяются между собой через электроизоляционную прокладку. Корпус печи снабжён смотровыми окнами (18), которые расположены над местом соединения графитовых кольцеобразных тиглей (2). В печи так же присутствует система подачи инертного газа внизу корпуса (15), выполненная из перфорированной нержавеющей трубки;

Внутри корпуса (1) печи расположено три секционных индуктора из трёх секций каждый, в виде спиральных водоохлаждаемых катушек, витки которых имеют форму, подобную форме поперечного сечения графитового тигля (2), который расположен соосно с корпусом печи, и имеет овальную форму поперечного сечения с горизонтально ориентированной длинной осью. Толщина графитового тигля 20…25мм. В корпусе печи предусмотрены специальные отверстия для выводов индуктора.

Над графитовым тиглем (2) расположена двухслойная термоизоляция, состоящая из слоя первого высокотемпературного углерод-углеродного материала или углеродного теплоизоляционного материала УТМ-1 (3), способного выдерживать температуру до 3000°С, расположенного непосредственно на поверхности нагревателя, и следующего, второго слоя высокотемпературного теплоизоляционного материала (4). Второй слой теплоизоляции может быть выполнен из Al2O3 или Al2O3/ SiO2 или аналога, который способен выдерживать 1500°С. Толщина первого слоя теплоизоляции выбирается таким образом, чтобы температура на границе между первым и вторым слоем была не более 1500°С, иначе второй слой теплоизоляции начнет плавиться. Форма графитового тигля (2) и теплоизоляции (3, 4) выполнена таким образом, чтобы на концах они образовывали стыкуемые между собой сегменты через тепловые замки (20)

Поскольку первый слой теплоизоляции (3) выполнен из электрически проводящего материала (углерод-углеродного материала), а также находится внутри переменного элетромагнитного поля, создаваемого индуктором (5), то этот материал и слой этой теплоизоляции может начать влиять на электрический КПД всей системы. На фиг. 3 представлена зависимость электрического КПД от частоты, на которой работает индуктор (5). На высокой частоте электрический КПД может начать снижаться, поэтому рекомендуется работать на частоте до 1000Гц. На высокой частоте так же может быть негативный эффект, связанный с неравномерным нагревом графитового тигля (2), который может начать разрушаться из-за больших температурных градиентов.

Каждый из индукторов снабжен отдельной группой магнитопроводов (6) в виде пакетов пластин из магнитного материала (шихтованной стали), расположенных по периметру индуктора, каждый из которых имеет U-образную форму и расположен непосредственно поверх витков индукторов выступами к центру нагревателя, окружая секцию с трёх открытых сторон. Все магнитопроводы (6) связывает и удерживает специальный сварной каркас, выполненный из нержавеющей жаропрочной стали. Сварной каркас выполнен разомкнутым, поскольку он находится в электромагнитном поле. Индуктор (2), совместно с группами магнитопроводов (6) и сварным каркасом, установлен на специальном основании (8), выполненном из электроизоляционного материала, индуктор в свою очередь зафиксирован на опорах, выполненных из стеклотекстолита.

На фиг.4 показан график потерь в корпусе печи и магнитопроводах в зависимости от коэффициента заполнения. Если заполнить всю внешнюю поверхность индуктора (5) магнитопроводами (6), то потери в корпусе печи (1) будут равны нулю, другими слова магнитопроводы полностью экранируют электромагнитное поле. Это случай, когда коэффициент заполнения равен 1. В случае если вообще не установить магнитопроводы (6), коэффициент заполнения будет равен нулю, а потери в корпусе печи (1) будут максимальными. Это означает, что работа без магнитопровода ведет к чрезмерному нагреву корпуса и крайне нежелательна, необходимо экранировать минимум 30…40% поверхности индуктора.

Кроме того, каждый из трёх индукторов снабжён собственным среднечастотным источником питания (300…500Гц), мощностью 200кВт, обеспечивающим автономное управление каждым индуктором по самостоятельной программе, позволяющей получить желаемый позонный температурный профиль вдоль графитового тигля (2), а также обеспечивающим равномерный нагрев тигля по его поперечному сечению.

Индукционная печь проходного типа для высокотемпературной обработки углеволокнистых материалов работает следующим образом.

В каждый индуктор (5) помещается графитовый тигель (2) и двойной слой теплоизоляции (3, 4), индуктора () устанавливаются в корпус печи (1), в печь заводят обрабатываемые графитовые жгуты (17), далее корпус закрывается и заполняется полностью инертным газом, после чего источник питания включается и подает мощность на каждый из трех индукторов (5). Каждый индуктор (5) может работать на собственной частоте и мощности, в зависимости от технологического процесса, где будет использовано устройство (частота каждого источника питания может быть в диапазоне 300Гц…500Гц, мощность до 200кВт). Рекомендуется развести три источники питания по частоте – например центральный индуктор и источник питания могут работать на 500Гц, а два крайних на 300Гц, или наоборот. Это способствует стабильной работе всех источников питания. Частота тока каждого индукционного модуля должна быть такой, чтобы не допустить опасных градиентов температуры в графитовом тигле, что может привести к его разрушению. В зависимости от толщины графитового тигля, целесообразно использовать частоту тока как можно ниже, при толщине графитового тигля 20…25 мм рекомендуется использовать 300Гц. При увеличении частоты тока возможны негативные эффекты, связанными с нагревом низкоплотный углеродный материал вокруг внешней цилиндрической поверхности тигля. После того как каждый источник питания включился, начинает протекать ток I в индукторе (5), который будет создавать переменное электромагнитное поле, которое в свою очередь будет греть графитовый тигель (2), внутри которого будет проходить высокотемпературная обработка углеродных волокнистых материалов.

Свойства углеродных волокон определяют содержание углерода, кристалличность и степень ориентации кристаллических плоскостей графита. Выравнивание ориентации кристаллов в волокне придает ему большую прочность на растяжение; такие волокна характеризуются высоким модулем упругости, низким удельным весом, низким коэффициентом температурного расширения, химической инертностью (почти абсолютная стойкость ко всем агрессивным средам), специфической электропроводностью. Максимально высокие физико-механические свойства углеродных волокон достигаются тогда, когда базовые плоскости графита в волокне параллельны оси волокна.

Технология получения углеродных волокон основана на термической обработке прекурсоров – волокон на основе гидратцеллюлозы, сополимеров акрилонитрила (ПАН) и др. и включает три основных последовательных стадии:

- формование исходных волокон (предварительная вытяжка);

- обработка при 200—300°С (прогрев) на воздухе под натяжением;

- высокотемпературная обработка: карбонизация при 800-1800°C и графитация (графитирование) при 1800-3000°C.

Первые две стадии обеспечивают получение стабильной физико-химической структуры исходного волокна, которая обуславливает максимальную графитацию материала на следующих этапах. На стадии карбонизации, при температурах 800-1800°C из волокна удаляются практически все элементы кроме углерода; полученные волокна называют карбоновыми или углеродными. Структура углеродных карбонизированных волокон – слабо упорядоченная; средний диаметр отдельных волокон составляет несколько микрометров, поэтому, чаще всего, углеволокно изготавливаться в виде нитей или жгутов, состоящих из тысяч элементарных непрерывных волокон.

На стадии графитации при обработке карбонизированного волокна при 1800-3000°C происходит удаление примесей и неупорядоченных атомов углерода, в результате чего содержание углерода достигает, практически, максимального значения и возрастает степень упорядоченности структуры; полученные волокна называют графитовыми.

Таким образом, для получения углеродных волокон с высокими свойствами необходимо подвергнуть их высокотемпературной обработке – графитации – при температурах 2500÷3000°С.

Известна сильная зависимость между условиями получения углеродных волокон и их физико-механическими свойствами. Знание этих зависимостей даёт возможность получать волокна с заданными свойствами. Однако их реализация требует создания технологий и оборудования, позволяющих гибко, с высокой точностью, воспроизводимостью и стабильностью управлять параметрами процессов нагрева, особенно, при нагреве при высоких температурах.

Предлагаемое конструктивное решение индукционной печи проходного типа для высокотемпературной обработки углеволокнистых материалов обеспечивает достижение поставленного технического результата – увеличение надежности и производительности при работе на высоких температурах 2500…3000°С за счет введения сварного каркаса, выполненного в виде двух полуколец, расположенных вокруг индуктора и закрепленных на демпферной пластине, при этом магнитопроводы выполнены U-образной формы и жестко закреплены на сварном каркасе.

Изобретение относится к области электротехники, а именно к электротермическим устройствам с индуктивной нагрузкой, в частности может быть использовано в индукционных печах проходного типа для косвенного высокотемпературного нагрева различных материалов. Индукционная печь содержит корпус, внутри которого расположен графитовый тигель, окруженный низкоплотным углеродным материалом, в свою очередь, окруженный оболочкой из керамики, вокруг оболочки расположен индуктор, тигель выполнен в виде сплюснутого кольца, горизонтальная часть которого расположена параллельно плоскости обрабатываемого материала, а также магнитопроводы, расположенные с внешней стороны индуктора. В печь введен сварной каркас, выполненный в виде двух полуколец, расположенных вокруг индуктора и закрепленных на демпферной пластине, при этом магнитопроводы выполнены U-образной формы и жестко закреплены на сварном каркасе. Изобретение позволяет оптимизировать конструкцию печи для увеличения её надежности и производительности при работе на высоких температурах 2500…3300°С. 4 ил.

Индукционная печь проходного типа для высокотемпературной обработки углеволокнистых материалов, содержащая корпус, внутри которого расположен графитовый тигель, окруженный низкоплотным углеродным материалом, в свою очередь, окруженный оболочкой из керамики, вокруг оболочки расположен индуктор, тигель выполнен в виде сплюснутого кольца, горизонтальная часть которого расположена параллельно плоскости обрабатываемого материала, а также магнитопроводы, расположенные с внешней стороны индуктора, отличающаяся тем, что в индукционную печь введен сварной каркас, выполненный в виде двух полуколец, расположенных вокруг индуктора и закрепленных на демпферной пластине, при этом магнитопроводы выполнены U-образной формы и жестко закреплены на сварном каркасе.

| CN 202329109 U, 11.07.2012 | |||

| ПЕЧЬ ПРОХОДНОГО ТИПА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕВОЛОКНИСТЫХ МАТЕРИАЛОВ С ИНДУКЦИОННЫМ СПОСОБОМ НАГРЕВА РАБОЧЕЙ ЗОНЫ | 2019 |

|

RU2710176C1 |

| Индукционная индукторная тигельная печь с кольцевым наборным магнитопроводом | 2016 |

|

RU2666395C2 |

| US 4802436 A, 07.02.1989. | |||

Авторы

Даты

2022-11-22—Публикация

2021-12-21—Подача