Изобретение относится к электротермии и может быть Hcnojib3OBaHo в светооптической технике при производстве монокристаллов из высокоогнеупорных материалов, например монокристаллов из окиси алюминия. Изобретение мохет быть использована также во многих других областях техники, где требуется обеспечение обжига при температурах до в окислительной среде любых высокоогнеупорных материалов.

Известна печь, содержащая высокотемпературный диркониевый нагреватель в виде полой трубки неравномерного сечения по длине. Нагреватель

ный элемент помещен в теплоизоляцион4ную керамическую камеру, где между

СО циркониевым нагревателем и стенками

ел камеры расположены нагреватели для предварительного разогрева, которые, извлекаются, когда циркониевая труба становится электропроводной. Для подачи электрического тока к тордам трубки используются тугоплавкие платиновые проводники и пластинки, которые крепятся к нагревателю.

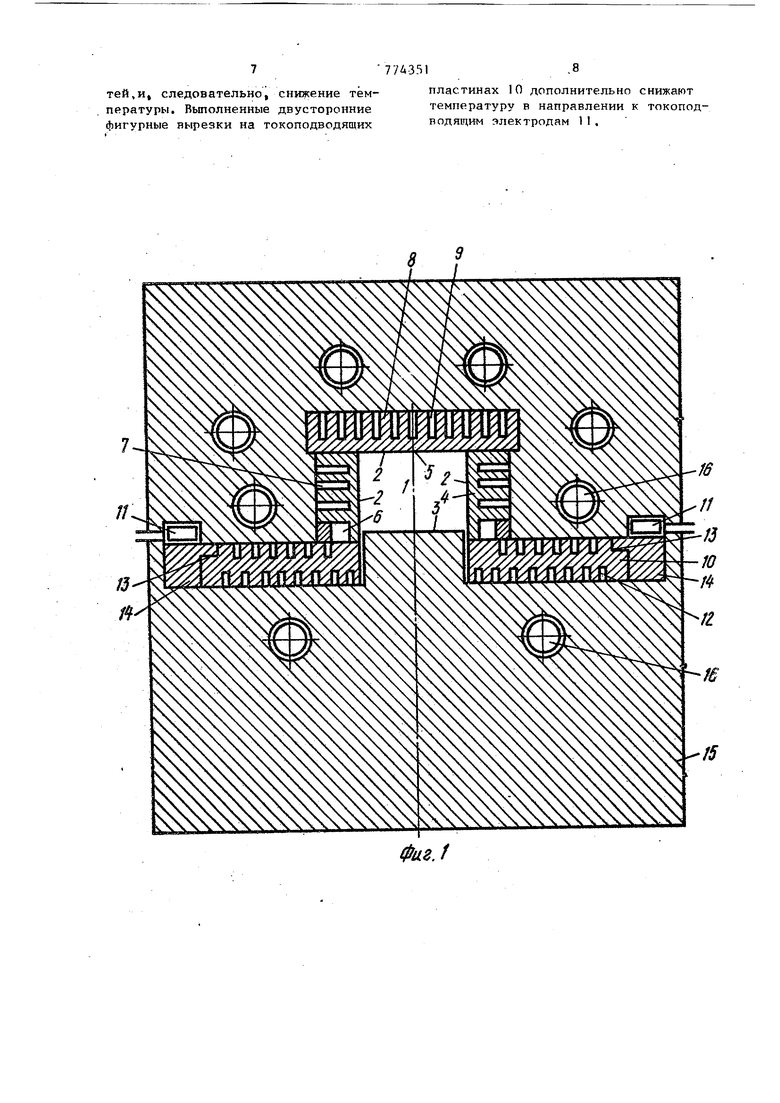

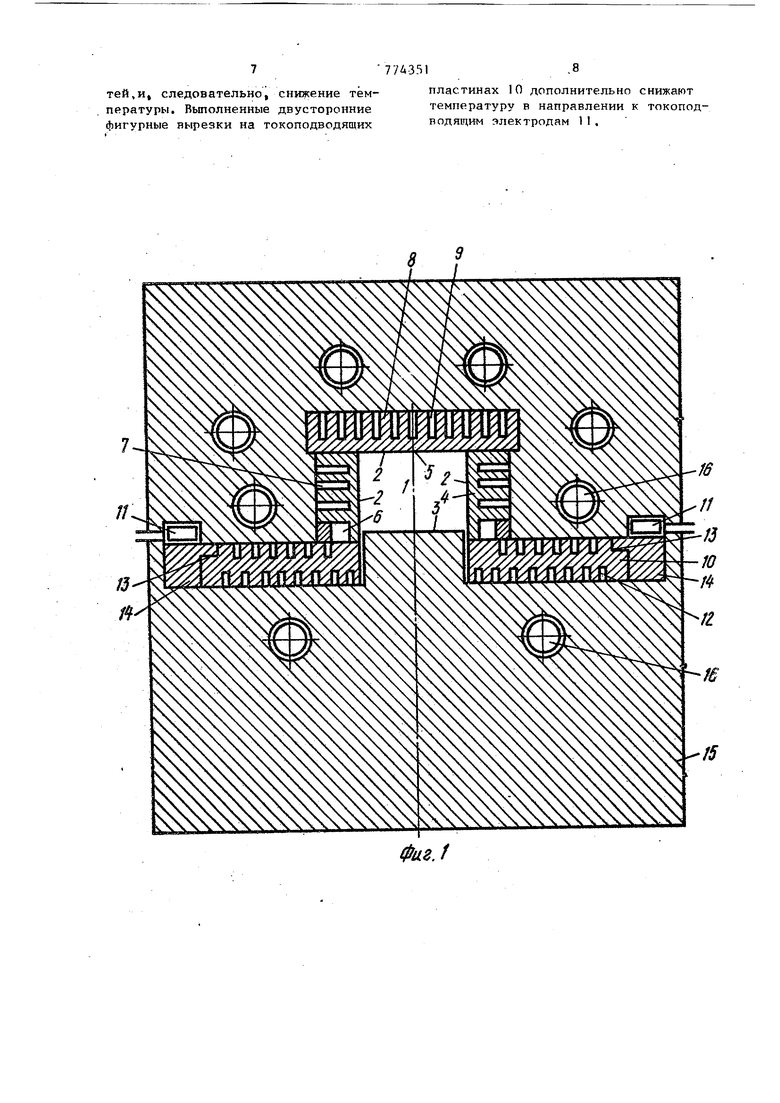

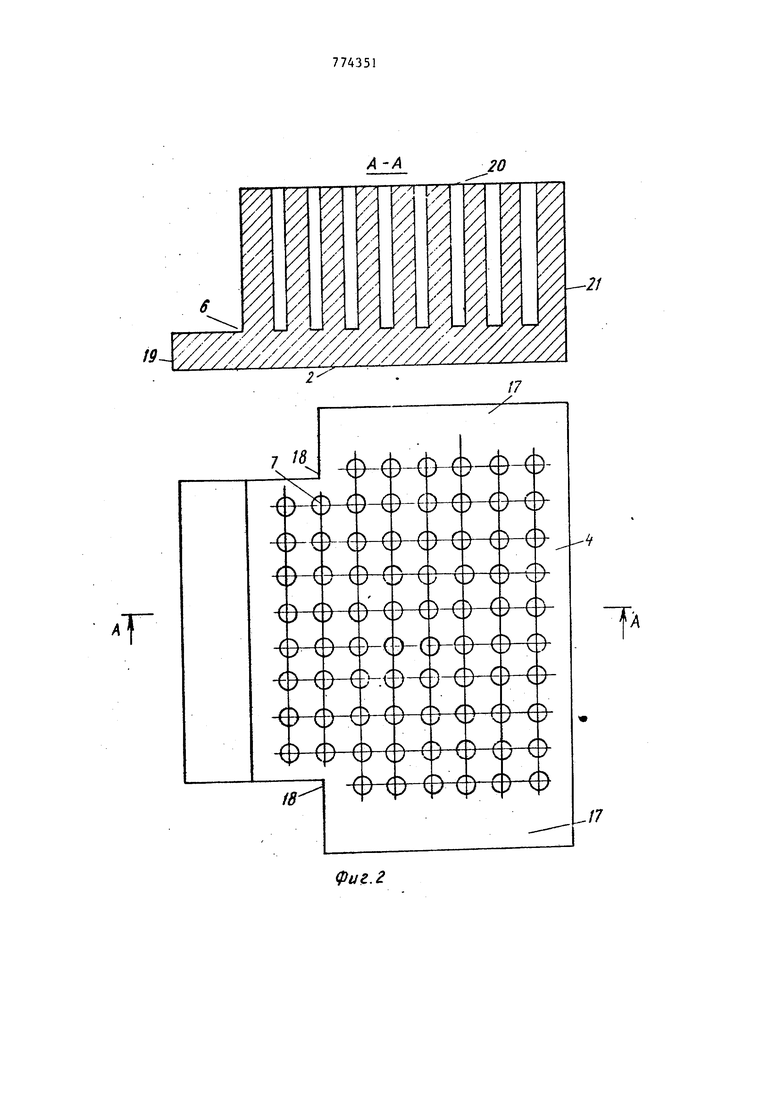

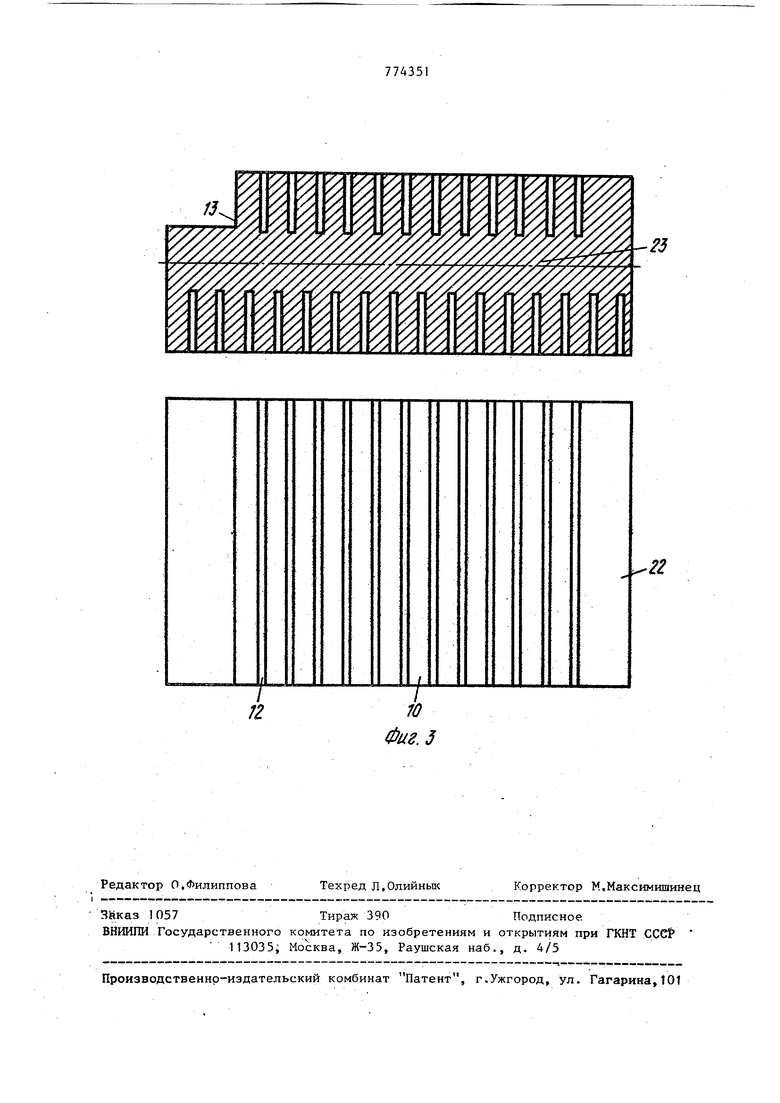

Однако нагревательный элемент установлен только вертикально, а объекты термообработки расположены внутри нагревательного элемента, следствием чего является необходимость обязательного пуска и остановки печи при каждом единичном обжиге. Печь имеет малый объем рабочего высокотемпературного пространства и малую надежность в работе. Наиболее близкой по технической сущности и достигаемому результату является печь для отжига крупногабаритных монокристаллов, содержащая камеру отжига, образованную нагревательными элементами, вьтолненными в виде профилированных пластин с фигурными вырезами на противоположной теплоотдаюяей поверхности стороне, токоподводящее устройство, эле троды, устройство для предварительного нагрева и футеровку. Недостатком известной печи является сложность конструкции нагревательных элементов, обусловленная раз мещением токоподводящего платинового устройства в теле нагревателя, а так же высокая температура на токоподводящих электродах, что приводит к необходимости выполнять их из платины Цель изобретения - снижение температуры на токоподводящих электродах и упрощение конструкции нагревательных элементов. Это достигается тем, что в печи |цля отжига крупногабаритных моно ристаллов токоподводящее устройство вьтолнено в виде профилированных пла тин с двусторонними фигурными вырезами из материала с большей, чем у материала нагревательных элементов, электропроводностью. Ка фиг,1 изображена предлагаемая печь, поперечный разрез; на фиг.2 общий вид и разрез боковой пластины нагревательного элемента; на фиг.З общий вид и разрез токоподводящей пластины. , Высокотемпературное изотермическое рабочее пространство печи 1 образовано поверхностями 2 излучения нагревательного элемента и поверхностью 3 пода печи, на которой расп лагаются .объекты обжига. Составной нагревательный элемент образован бо ковыми пластинами 4, расположенными с обеих сторон рабочего пространст.ва печи 1, и сводовыми пластинами 5 перекрывающими изотермическое рабочее пространство печи 1. Боковые пластины 4 нагревательного элемента .имеют приэлектродные вырезки 6 прям угольной формы-И фигурные вырезки или отверстия 7 для обеспечения концентрации электрического т.ока у рабочих поверхностей 2 излучения. Свободные пластины 5 с одной поверхностью 2 излучения расположены на боковых пластинах 4 нагревательного элемента и имеют ребра жесткости 8, образованные фигурными вырезками или отверстиями 9, предназначенными для отжатия электрического тока к поверхности излучения 2 свободных пластин 3. Составной нагревательный элемент приэлектродными участками боковых пластин 4 установлен на токоподводящие пластины 10, предназначенные для подвода электрического тока .к нагревателю и снижения температуры в направлении к токоподводящим электродам 11. Для увеличения охлаждения токоподводящих пластин 10 они имеют специальные фигурные вырезки 12 по плоскостям пластин 1C и стыковочные вырезки 13 для соединения со сменными промежуточными блоками 14 из стабилизированной двуокиси циркония повышенной электропроводности. Нагревательный элемент с токоподводящими пластинами 10, промежуточными блоками 14 и токоподводявше электроды 11 размещены в высокоогнеупорной футеровке 15 со специальными гнездами для размещения электронагревателей 16-устройства предварительного нагрева, которое по тепловому полю обхватывает весь электронагреватель в сборе. Боковые пластины 4 электронагревателя имеют специальные элементы 17 крепления, представляющие собой периферийные уменьшенного сечения участки пластин 4, по которым не протекает электрический ток. Это достигнуто благодаря наличию фигурных вырезок 18 в теле пластины 4. Боковые пластины электронагревателя установлены поверхностью 19 на токоподводящие пластины 10 таким образом, что рабочие излy taющиe поверхности 2 образуют изотермическое пространство печи I, Электрический ток концентрируется у поверхности 2 (благодаря наличию приэлектродных вырезок 6 и охлаждающих вырезок или отверстий 7, выполненных на глубину до уровня приэлектродного участка) . Такая конструкция пластин нагревателя позволяет йолучать на условно . холодной поверхности 20 пластин. s сравнительно небольшие температуры, которые существенно отличаются от ра Рочих температур (2ПОО-21ООС) на поверхности . излучения. Боковые пла тины 4 нагревательного элемента уста новлены вертикально и от горизонталь ных перемещений ограничены элементам 17 крепления, располагающимися в пазах футеровки 15. Свободные пластины 5 устанавливаются на торцовые поверх ности 21 боковых пластин 4, электропитание которых обеспечивается от то коподводящих пластин 10 с переходных поверхностей 22, Токоподводящие пластины 10 имеют охлаждающие вырезки 12, которые расположены с двух сторон пластины определенным образом позволяюпшм сосредоточить электричес кий ток на осевой плоскости 23 пластины 10 с выходом на контактирующую переходную поверхность 22 и поверхности стыковочных вырезок 13 в местах соединения с промежуточными блок ми 14 (см,фиг,1), Выделение токоподводящих элементов в самостоятельные блоки в виде комбинации пластин с различной электропроводностью позволяет использовать неплатиновые материалы для токоподводов к нагреватель ным элементам из двуокиси циркония. Печь работает следующим образом, Камеру с размеи1енными в ней монокристаллами и нагревательный элемент в сборе с токоподводящими блоками предварительно нагревают до 90-ПОО при помощи устройства для предварительного нагрева, В результате разогрева печи керамика нагревательного элемента из стабилизированной двуоки си циркония становится достаточно . электропроводной. После этого включают систему электропитания высокотемпературного нагревательного элемен та и на Токоподводящие электроды 1.1 подают переменное напряжение 380 В, При прохождении электрического тока в нагревательном элементе и токоподводах происходит преобразование элек трической энергии в тепловую и разогрев нагревательного элемента, причем те участки нагревательного элемента, где проходит ток наибольшей величины, разогреваются до более высоких температур. Электрический ток, проходя от од ного токоподводящего электрода 11 к другому по пути наименьшего электросопротивления, т,е, по наиболее нагр тым зонам, при помощи вырезок концентрируется преимущественно около поверхности 2 излучения нагревателя, ограничивающей рабочую камеру, Приэлектродные участки боковьк пластин А нагревателя своим расположением и уменьтенной площадью сечения обеспечивают концентрацию тока на поверхности 2 излучения. Дополнительная концентрация электрического тока на поверхности излучения боковых и .сводовых пластин 4 и 5 нагревательного элемента достигается продольными вырезками 6, являющимися дополнительным сопротивлением на пути электрического тока. Вследствие неравномерного распределения электрического тока по сечению нагревательного элемента происходит перераспределение, температур в теле нагревателя. Причем минимальные температуры развиваются у холодной поверхности 20, являющейся практически непроводящей электрргческий ток, а максимальные температуры - у поверхности 2 излучения, которые характеризуются больпюй степенью равномерности температуры. Благодаря этому рабочая камера печи имеет строго изотермические сводовую и боковые поверхности, что обеспечивает равномерность всего температурного поля при снятии .напряжений в монокристаллах в процессе их отжига. Находясь при различных температурах, конйтрукционные элементы нагревателя позволяют выдерживать большие механические нагрузки и устранить ползучесть нагревательного элемента. Дальнейший подъем и регулирование температуры рабочей поверхности осуществляют изменением величины протекающего электрического тока в заданном режиме работы. Снижение максимальной рабочей температуры в направлении от нагревательного элемента к токоподводящим электродам 22 осуществляют на токоподводящих пластинах 10, вьптолненньгх из материала с повышенной электропроводностью. При одинаковой величине протекаюп;его тока сопротивление токопроводящкх пластин 10 с увеличенным эффективным сечением постепенно уменьшается в направлении от нагревателя к электродам 1 1 , что обест печивает выделение меньших мощноетей.и следовательно, снижение температуры. Вьшолненные двусторонние фигурные вырезки на токоподводящих 77Д351.8 пластинах 10 дополнительно снижают температуру в направлении к токоподведящим электродам 11,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

| Устройство для производства стекловолокна | 1978 |

|

SU791670A1 |

| Печь для вытягивания волокна из тугоплавких стекол | 1980 |

|

SU858294A1 |

| Электропечь для термообработки изделий из тугоплавких окисных материалов | 1979 |

|

SU854901A1 |

| Высокотемпературный нагревательный элемент | 1976 |

|

SU663132A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| Резистивный электронагреватель | 1976 |

|

SU649178A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ПРИГОТОВЛЕНИЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2371652C1 |

| Электронагреватель текучих сред | 1979 |

|

SU818031A1 |

ПЕЧЬ ДЛЯ ОТЖГА КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ, содержапшя камеру отжига, образованную нагревательными элементами, выполненными в виде профилированных пластин с фигурными вырезами на противоположной теплоотдающей поверхности стороне, токоподводящее устройство, электроды, устройство для предварительного нагрева и футеровку, отличающаяс я тем, что, с целью снижения температуры на электродах и ynpomerfHH конструкции нагревательных элементов, токоподводящее устройство вьтолнено в виде профилированных пластин с двусторонними фигурными вырезами из материала с большей, чем у материала (Л нагревательных элементов, электргопроводностью.

фи.г.1

f9(М)

Г

-€5-(МММЗ-

фиг.

АА

-21

Ф Ф Ф

Тл

-

в-.б

12

/ Фиг.д

| Патент CW-A f 3155759, кл | |||

| Насос | 1917 |

|

SU13A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Antony A.M | |||

| ets.Flements chauffants en zi.rcone stabi.lisee soumis ades covmtrai.ntes thermiques importantes, Sci Ceramic Proc., 7 Tnt.Couf., V.7, Paris | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1991-03-07—Публикация

1976-09-24—Подача