(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| Способ получения тонкостенных отливок из низкокремнистого чугуна | 1977 |

|

SU692681A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМ | 1992 |

|

RU2017561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

Изобретение относится к литейному производству и может быть использовано при получении отливок в песчаных формах.

Известен способ/ при котором отливка после охлаждения удаляется из формы и передается на термообработку дпя улучшения микроструктуры, повьошения механических свойств и снятия внутренних напряжений Проведение термообработки ОТЛИВОК после удаления из формы удлиняем т.гхнологический цикл увеличивает трудоемк сть изготовления, способствует окисл1:.;;1ию и обезуглероживанию ОТЛИВОК 111 о

Наиболее близок по технической cyu,ности к изобретению способ изготовления. ОТЛИВОК, предусматриваюш.ий создание направленного газового потока в форме при заполнении ее метал.иом путем подключения формы к вакуумной системе и подачи под давлением воздуха или инертного газа в полость формы. Способ предназначен для предотвращения образования газовых раковин в отливках. При включении всасывающего насоса и подаче под давлением газовой среды возникает направленный воздушный поток из полости формы через стенки формы В вакуумную камеру. В процессе заполнения полости формы металлом пары и газы, образующиеся при контакте металла с поверхностью формы, увлекаются ВОЗДУШНЫМ потоком и удаляются пз 21 .,

Недостатк рм способа является низкая -рочность ОТЛИВОК, обусловленная .- Озернистой структурой. Для получег ия мелкозернистой структуры и эадг.нной прочности необходимо проведение термообработки в специальных печах или устройствах.

Целью изобретения является повышение прочности ОТЛИВКИ В процессе ее охлаждения в форме.

Для этого предлагается способ, по которому подачу газовой среды осуществляют при достижении металлом температуры ЭСО-ЗОО С, при этом расход газовой среды составляет 4-6 л/сек на единицу, удельной поверхности отливки

() .

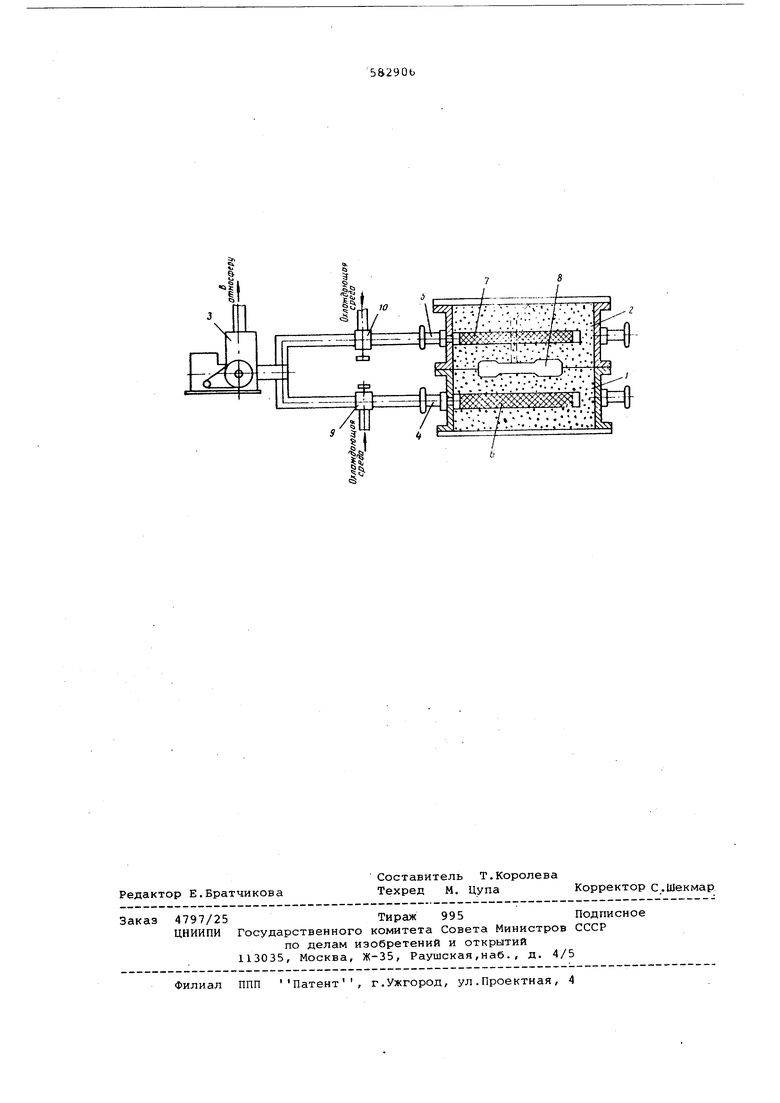

Создание указанного газового потока обеспечивает повышение скорости охлаждения до 15-30°С/мин при прохождении металлом критических точек. Способ предназначен для получения отливок нормального и повышенного качества из углеродистой и низколегированной стали и чугуна В песчаных формах. На чертеже представлена схема пол чения отливок. Во время заливки и кристаллизации металла нижняя 1 и верхняя 2 полуфор подключены к источнику 3 разрежения. Разрежение создают через полые цапфы 4,5 и вакуумные фильтры 6,7, При охлаждении отливки 8 до температуры 900-8SQ°C нижнюю полуформу отключают от источника разрежения краном 9 и одновременно через цапфу 4 и вакуумный фильтр 6 подводят охлаждающую га зовую среду, которая под действием избыточного давления поднимается в верхнюю полуформу и через фильтр 7, цапфу 5, кран 10 и вакуумный насос уходит в атмосферу. Через 5-10 мин направление газового потока изменяют для достижения равномерного охлаждения отливки. Нижнюю полуформу подключаю - к источнику разрежения краном 9 верхнюю- к охлаждающей газовой среде краном 10. Газовая среда из верхней полуформы опускается в нижнюю и чере вакуум-фильтр 6, цапфу 4 и вакуумный насос уходит в атмрсферу. Нижний и верхний вакуум-фильтры работают попе ременно, как нагнет.а1ощий и всасывающий . Осуществление способа иллюстрируется на примере получения партии отливок траков дробеметного барабана из стали 45л, весом 5,5 кг. Жидкую сталь при температуре 1550-1570 с заливают в песчаную форму, находящуюся под разрежением 350-400 мм рт.ст. Пос ле охлаждения отливки в форме до 900ввО С в форму подается охлаждающая газовая среда (например, сжатый воздух, аргон, азот и другие нейтральные газы под давлением 4-5 атм) из расчета 4-6 л/сек на единицу удельной поверхности отливки. Такой расход обеспечивает скорость охлаждения 15-30с/ /мин. Если газовую среду подают в форму ранее достижения отливкой температуры , и ниже , образуется неоднородная структура,обуславливающая по ниженную прочность. Если газовую среду выключают ранее достижения отливкой температуры , отливка характеризуется низкой ударной вязкостью. Выключение газовой среды ниже не влияет на увеличение прочностн1 |Х характеристик и поэтому нецелесообразно из-за удлинения технологического цикла. Повышение расхода газовой средь более 6;л/сек на единицу удельной поверхности отливок приводит к появлению внутренних напряжений, - рещин и пористости. Снижение расхода газовой среды менее 4 л/сек обусловливает : недостаточную скорость охлаждения отливки, образование крупнозернистой структуры и низкую прочность отливок. По существующей технологии цикл изготовления отливки с последующей термообработкой (нормализацией) занимает 12-15 час ( в том числе термообработка 10-1;г час) . Предложенный способ позволяет получить мелкозернистую структуру и увеличить прочность отливок на 25-30% в процессе их охлаждения в форме без дополнительной термообработки. Технологический цикл получения отливок сокращается на 11-14 час, улучшается качество отливок. Формула изобретения Способ получения отливок, включающий создание вакуума в песчаной форме, подачу в нее под давлением потока газовой среды, зашивку расплавленного металла и его последующее охлаждение, о.тличающийся тем, что, с целью повышения прочности отливок, подачу газовой среды осуществляют при достижении металлом температуры 900ЗОО С, при этом расход ее составляет 4-6 л/сек наединицу удельной поверхности отливки. Источники инфо{эмации, принятые во внимание при экспертизе: 1.Авторское свидетельство dcCP 428008, кл. С 21 D 1/74, 05.08.70, 1974. 2.Патент Великобритании №932006, КЛ.83 (1) Г ,1963.

Авторы

Даты

1977-12-05—Публикация

1976-05-25—Подача