Изобретение относится к литейному производству, в частности к получению отливок методом вакуумно-пленочной формовки (ВПФ).

Известен способ изготовления вакуумно-пленочных форм, включающий уплотнение песка при получении полуформ в опоках со съемными (сдвигаемыми) боковыми стенками, установку форм на конвейере при совмещении съемных боковых стенок опок двух соседних форм и удаление путем сдвига совмещенных боковых стенок опок двух соседних форм.

При осуществлении указанного способа при удалении совмещенных боковых стенок опок вместо них вставляют газопроницаемую перегородку - вакуумпровод, улучшающую условия отсоса газов из песка форм. Однако наличие таких перегородок не позволяет осуществить автоматизированный процесс охлаждения отливок в едином песчаном потоке в закрытом наклонном желобе, при регулировании параметров процесса охлаждения, обеспечении отсоса пыли и газов во время транспортировки охлаждающихся отливок в песке.

При наличии указанных перегородок потребуются традиционные способы охлаждения отливок (обычно в опоках при движении на конвейере) и опустошения отдельно каждой формы, что вовлекает в использование большое количество опок, производственных площадей и единиц оборудования.

Вместе с тем без эффективного отсоса газов из формы (чему служат перегородки - вакуумпроводы) трудно обеспечить стабильный уровень качества отливок.

Целью изобретения является обеспечение возможности автоматизации процесса охлаждения отливок в едином песчаном потоке при сохранении стабильного уровня их качества.

Поставленная цель достигается тем, что при совмещении боковых стенок опох двух соседних форм одновременно с удалением этих боковых стенок вместо них засыпают песок путем частичного обрушения слоев песка, прилегающих к удаляемым боковым стенкам двух соседних форм, либо образуют зазор, а затем засыпают его песком, т.е. вместо того, чтобы замещать съемные стенки общей газопроницаемой перегородкой, на месте двух съемных стенок создают разуплотненный слой песка. В то время, как при изготовлении полуформ методом ВПФ, практически всегда применяют виброуплотнение песка, отрабатывая параметры этого процесса для получения максимальной упаковки зерен и плотности песка. Так, при виброобработке в течение до 50 с плотность (кг/м3) песка 1КО2А увеличивается с 1490 до 1680.

Объем 1 кг песка занимает уплотненного: 1/1680 = 0,0005952 м3, неуплотненного: 1/1490 = 0,0006711 м3 или на 0,0000759 м3 больше, что составляет 12,75% по отношению к величине 0,0005952 м3.

Разуплотненный слой песка повышенной газопроницаемости, расположенный между противостоящими боковыми перфорированными стенками на всю ширину опок, выполняет роль вакуумпровода, улучшающего условия отсоса газов из формы, чем способствует стабилизации прочности формы и уровня качества отливок. Во избежание деформирования стенок рабочих полостей форм разуплотнению могут подвергать песчаный слой толщиной порядка 30-70% от максимального расстояния между полостями. Как правило, это достигается выбором соответствующей толщины съемных боковых стенок опок.

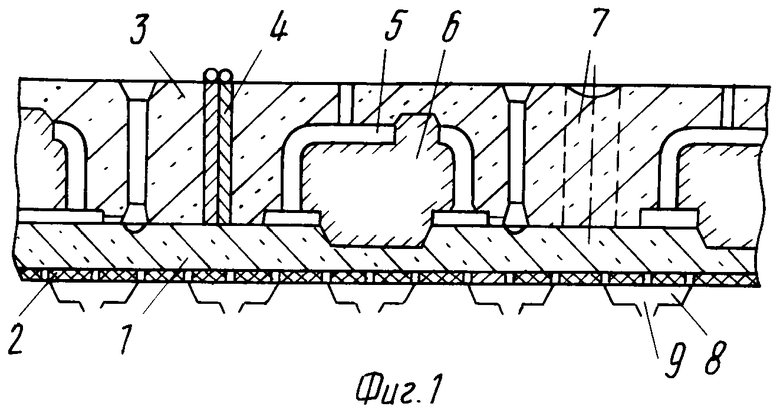

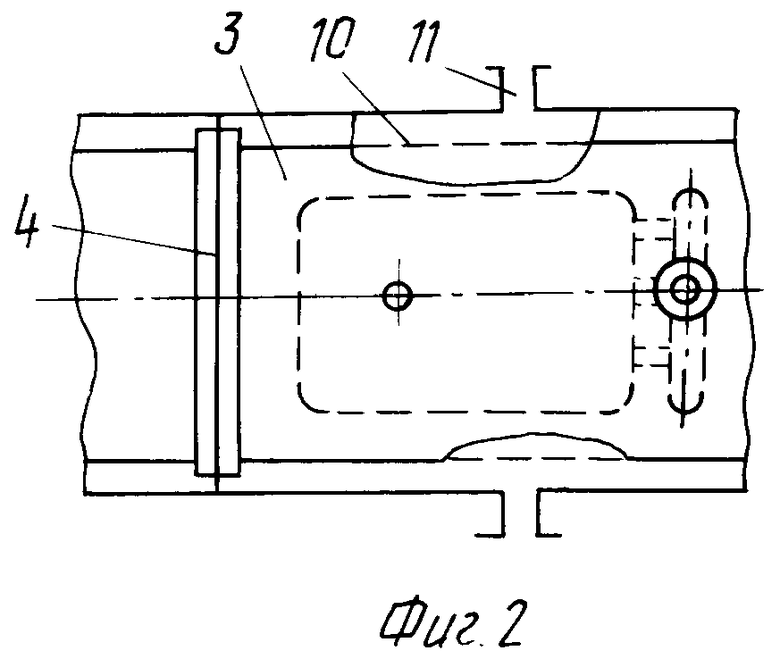

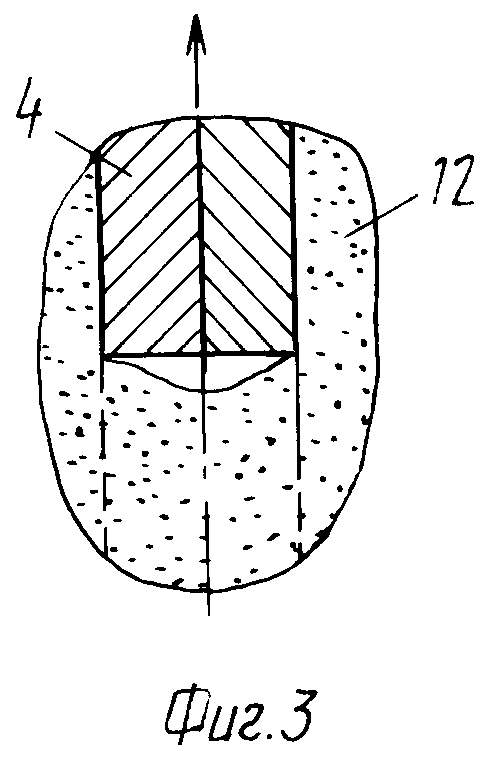

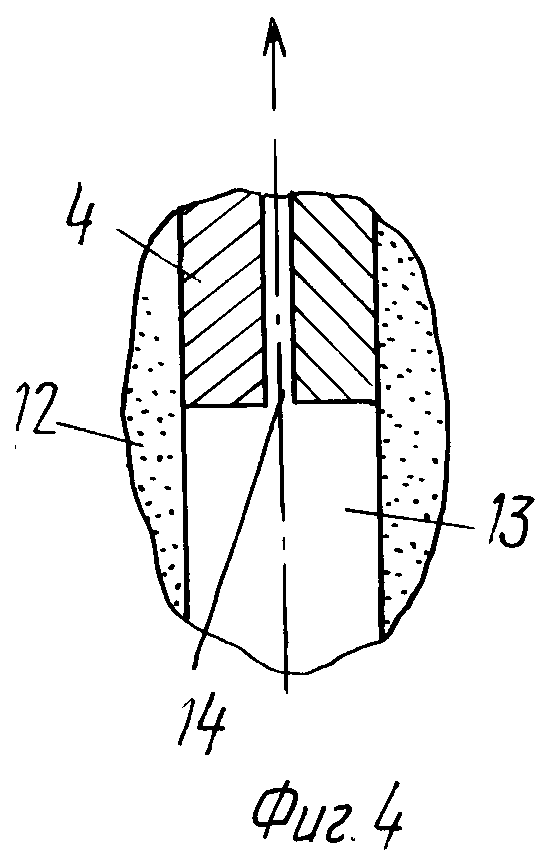

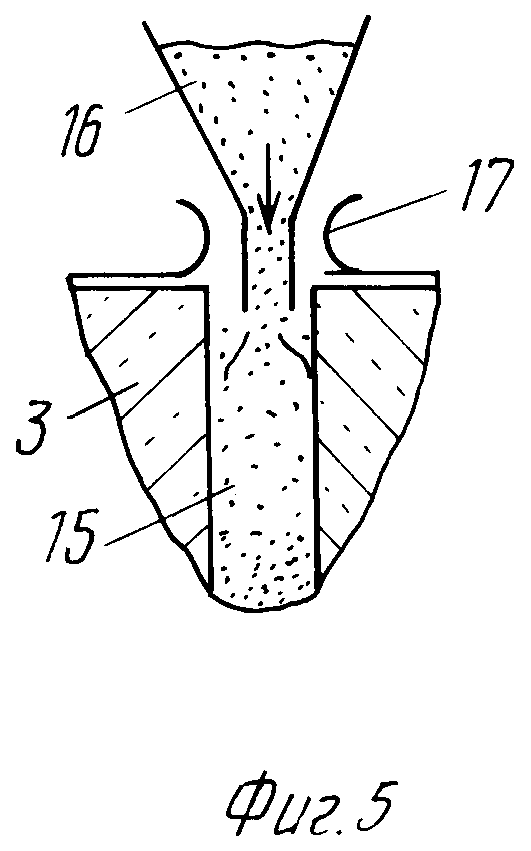

На фиг.1 изображен участок формы, продольный разрез; на фиг.2 - участок формы, план; на фиг.3 - местный разрез формы при удалении съемных боковых стенок при обрушении песка; на фиг.4 - то же, без обрушения песка; на фиг.5 - то же, при засыпке песка.

Нижняя полуформа 1 с многими полостями (многоместная) расположена на конвейере в виде ленточного транспортера 2. Верхние полуформы 3 в опоках со съемными боковыми стенками 4 установлены на нижней полуформе при совмещении стенок 4 соседних полуформ 3. При этом формируется многоместная форма с полостями 5, форма имеет стержни 6. Разуплотненный слой 7 песка показан на фиг. 1 пунктиром. Для вакуумирования нижней полуформы имеются встроенные в транспортер 2 фильтры 8 с вакуумными клапанами 9, подключаемые к внешнему источнику вакуума. Верхнюю полуформу вакуумируют через боковины опок с перфорированными стенками 10 и через вакуумные клапаны 11 в цапфах. При применении одного из вариантов способа песок 12 при удалении стенок 4 осыпается вниз. При втором варианте, когда песок не обрушивают, при удалении стенок 4 образуется полость 13, которая сообщена с атмосферой во время удаления стенок 4 по щелевому зазору 14 между ними. Этот зазор образуется естественно или его выполняют специально, например, в виде пазов на стенках 4.

Полость 13 засыпается песком 15 той же крупности, что и песок 12, или более крупнозернистой фракции для повышения газопроницаемости слоя. Для засыпки имеется ящик 16 с щелевым отверстием. При засыпке края синтетической пленки 17, покрывающей контрлад, отгибаются, а затем расстилаются над слоем песка 15.

Способ реализуют на примере формовки отливки корпуса следующим образом (фиг.1 и 2).

Нижнюю полуформу 1 с многими полостями предварительно формуют на конвейере в виде ленточного (пластинчатого) транспортера 2 известным способом, включающим засыпку песка на конвейер, формовку в песке полостей с одновременным настиланием синтетической пленки и вакуумирование песка. В этом случае наиболее эффективно реализуются преимущества заявляемого способа. Верхние полуформы 3 в опоках со съемными боковыми стенками 4 получают известными традиционно применяемыми способами, включающими воспроизведение конфигурации модели синтетической пленкой, засыпку и виброуплотнение песка, герметизацию песка синтетической пленкой, вакуумирование песка и удаление модели, по которой формируют полость 5 отливки и литниковой системы. Перед сборкой в нижнюю полуформу 1 устанавливают стержни 6, а затем производят сборку формы путем опускания нижней полуформы. При этом совмещают съемные боковые стенки 4 соседних полуформ 3.

При применении одного из вариантов удаления стенок 4 с одновременным обрушением тонкого слоя песка образуют разуплотненный слой 7, показанный на фиг.1 пунктиром.

Нижнюю полуформу вакуумируют с помощью фильтров 8, встроенных в транспортер 2, подключая их клапанами 9 к внешнему источнику вакуума. Верхнюю полуформу факуумируют через боковые полые боковины опоки, имеющие перфорированные стенки 10, и через вакуумные клапаны 11 в цапфах.

По мере подъема удаляемых стенок 4 (фиг.3) песок 12 постепенно осыпается вниз, разуплотняя близлежащие слои песка.

В случае, когда песок не обрушивают, при извлечении двух стенок 4 (фиг. 4) получают полость 13 между полуформами. Это достигается тем, что в полость 13 подходит воздух из атмосферы по щелевому зазору 14 между стенками 4. Этот зазор образуется естественно или его выполняют специально. После образования полости 13 ее засыпают песком 15, например, большей фракции (более крупнозернистый песок), чем песок 12 полуформ 3 (фиг.5). Засыпку производят из конического ящика 16, отгиная края пленки 17, герметизирующей контрлад полуформы.

Образование полости 13 удобно осуществлять при получении невысоких (высотой 150-200 мм) полуформ при использовании мелкозернистого песка.

Использование способа при обрушении песка 12 (фиг.3) выполняют, например, следующим образом.

При расстоянии между соседними полостями 5 в 200 мм разуплотняют слой 7 толщиной 100 мм. Для этого следует удалить две стенки толщиной не более 12% от толщины слоя 7, что составляет 12 мм. Таким образом, применяют для верхних полуформ стенки 4 из стального места, каждая толщиной 6 мм. Извлекая эти стенки из полуформ, производят постепенное обрушение слоев песка 12 и разупрочнение слоя песка в требуемом месте формы между двумя полостями 5. Причем разуплотнение слоя песка можно осуществить и для форм, верхняя и нижняя полуформы которых изготовлены в опочных отдельных полуформах, установленных на конвейере описанным образом.

Разуплотненный слой песка повышенной газопроницаемости служит аналогом вакуумпровода. Газы из формы отсасывают через этот слой и газопроницаемые стенки 10, а также прямо через стенки 10. При последовательной заливке полостей 5 стенки 10, расположенные возле двух близлежащих полостей, через слои 7 участвуют в отсосе газов из песка, окружающего заливаемую полость, так как при заливке происходит разгерметизация формы и отсасывается наибольший объем газов. Такое "подключение" стенок 10 двух соседних опок (кроме "собственных" стенок 10 вблизи заливаемой полости 5) к процессу отсоса газов улучшает режим отсоса, стабилизирует прочность участка заливаемой формы вокруг полости 5 и, следовательно, способствует стабилизации качества отливок.

После затвердевания отливок движущимся конвейером образованную настоящим способом единую многоместную форму подают в наклонный закрытый желоб, где производят принудительное охлаждение песка и отливок. При отсутствии перегородок-вакуумпроводов или стенок 4 опок не имеется препятствий для организации потока и автоматизации перегрузки песчаной формы с отливками в указанный желоб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ НА КОНВЕЙЕРЕ | 1991 |

|

RU2044592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ДЛЯ КРУПНЫХ ОТЛИВОК В ЯМЕ ПО МОДЕЛИ | 1991 |

|

RU2026126C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1990 |

|

RU2020025C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ПОЛОСТЕЙ В ФОРМОВОЧНОЙ СМЕСИ | 1992 |

|

RU2026128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЕНОЧНЫХ ФОРМАХ | 1991 |

|

RU2014939C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070470C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2027537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1991 |

|

RU2029652C1 |

Изобретение обеспечивает возможность автоматизации процесса охлаждения отливок в едином песчаном потоке при сохранении стабильного уровня их качества. Для этого при совмещении боковых стенок опок двух соседних форм одновременно с удалением этих боковых стенок их место замещают песком путем частичного обрушения слоев песка, прилегающих к удаляемым боковым стенкам двух соседних форм, либо образуют зазор между последующими, а затем засыпают его песком. Разуплотненный слой песка повышенной газопроницаемости, расположенный между противостоящими боковыми перфорированными стенками на всю ширину опок, выполняет роль вакумупровода, улучшающего условия отсоса газов из формы, чем способствует стабилизации прочности формы и уровня качества отливок. Во избежание деформирования стенок рабочих полостей форм разупрочнению могут подвергать песчаный слой толщиной порядка 30 - 70% от минимального расстояния между полостями. Как правило, это достигается выбором соответствующей толщины съемных боковых стенок опок. 2 з.п. ф-лы, 5 ил.

| Минаев А.А | |||

| и др | |||

| Вакуумная формовка | |||

| М.: Машиностроение, 1984, с.182-183. |

Авторы

Даты

1994-08-15—Публикация

1992-04-22—Подача