(54) ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ

К1 н1дая способность шлака, а также формирование металла шва.

Вермикулит шособствует получению металла шва с меньшим содержанием неметаллических включений жзотенного происхождения.

Минерал вермикулит представляет хими« Ское соединение окислов SiOj, AljOa, WfeO, FejOa и характеризуется особыми физическими и химическими свшствами, которые не обеспечиваются механическим скашиванием этих сжислсж в соответствукицей пропорции.

Применение вермикулита в спученном состоянии, когда его объем увеличивается примерно

в 20 .{ИЗ и представляет собой легкоизмельтающиеся пластинки, улучивет уплотняемость шихты, чем предотвращается возможность обрьша проволоки в процессе ее натяжения до более малых диаметров и обладает низкой гигроскетшчностью.

Увеличение содержания мрамора и плавикового шпата в составе шихты улучшает газошлаковую защиту наплавленного металла.

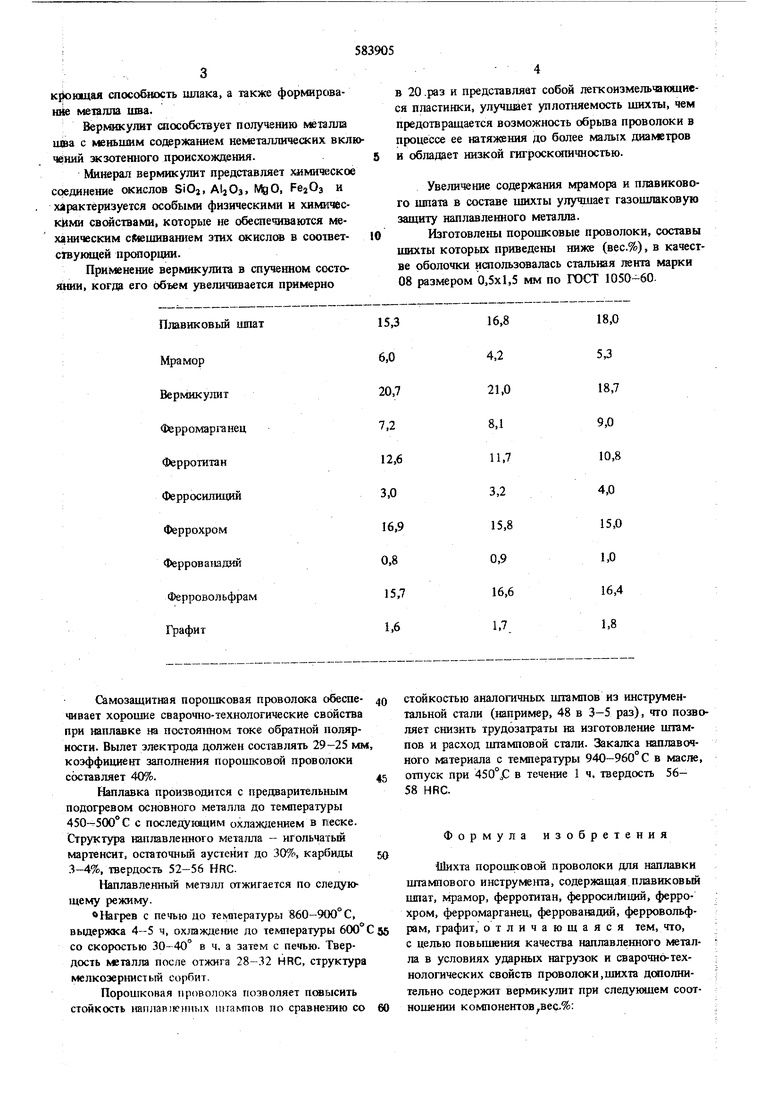

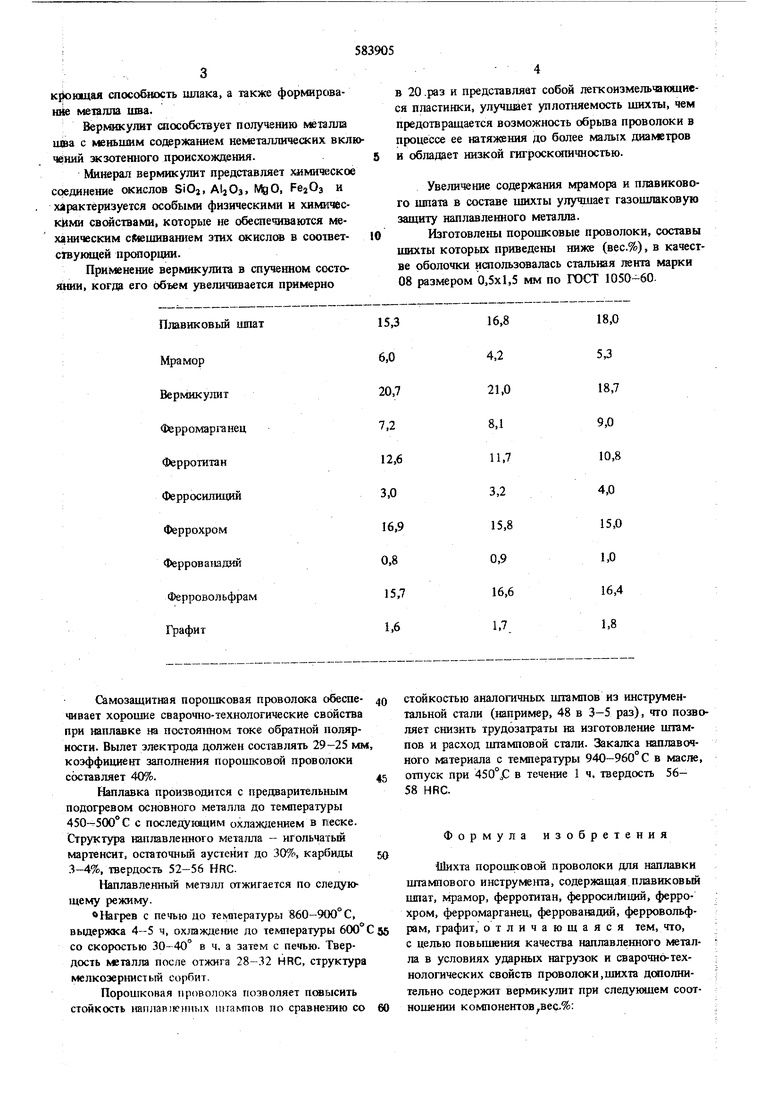

Изготовлены порошковые проволоки, составы

шихты которых приведены ниже (вес.%), в качестве оболочки использовалась стальная лента марки 08 размером 0,5x1,5 мм по ГОСТ 1050-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2014 |

|

RU2582402C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2003 |

|

RU2254218C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2016 |

|

RU2632311C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

Самозащитная порошковая проволока обеспечивает хорошие сварочно-технологические свойства при наплавке на постоя шом токе обратной полярности. Вылет электрода должен составлять 29-25 мм коэффициент заполнения порошковой проволоки составляет 40%. Наплавка производится с предварителыым подогревом основного металла до температуры 450-500С с последугацим охлаждением в песке. Структура наплавленного металла - польчатый мартенсит, остаточный аустейит до 30%, карбнды 3-4%, твердость 52-56 HRC. Наплавленный отжигается по следующему режиму. оШгрев с печью до температуры 860-9(Ю°С, выдержка 4-5 ч, охлаждение до температуры 600° со скоростью 30-40° в ч. а затем с печью. Твердость металла после отжига 28-32 HRC, структура мелкозернистый сорбит. Порошковая проволока позволяет повысить стойкость наплавленпмх iiiraNtnoB по сравнению со стойкостью аналогичных штампов из инструментальной стали (например, 48 в 3-5 раз), что позволяет снизить трудозатраты на нзготовление штампов и расход пггамповой стали. Закалка наплавочного материала с температуры 940-960° С в масле, отпуск при 450°JC в течение 1 ч, твердость 56- 58 HRC. Формула изобретения Шихта порошковой проволоки для наплавки штампового инструмета, содержащая плавиковый шпат, мрамор, ферротитан, ферросилиций, феррохром, ферромарганец, феррованадий, ферровольфрам, графит, отличающаяся тем, что, с целью повьпшния качества наплавленного металла в условиях ударных нагрузок и сварочно-технологических свойств проволоки,шихта дсжолнительно содержит вермикулит при следукндем соотношении компонентов вес,%: 5 Мрамор4-6 Вермикулит17-21 Ферротитан10-13 Ферросилиций3-4 Феррохром15-175 Ферромарганец7-9 Ферроташдий0,8-1,8 Ферровольфрам15-18 Графит 1,6-1,8 Плавиковый шпат Остальн Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР N419350. кл. В 23 К 35/36. 1972. 2. Авторское свидетельство СССР №325138, кл. В 23 К 35/30, 1972.

Авторы

Даты

1977-12-15—Публикация

1975-01-03—Подача