Изобретение относится к сварочным материалам и может быть использовано при электродуговой наплавке для восстановления размеров изношенных деталей и получения износостойких защитных покрытий на деталях, работающих в условиях трения металла по металлу и абразивного износа с контактной нагрузкой, например деталей запорной арматуры, крановые колеса, посадочные поверхности различных валов и т.п.

Известна порошковая проволока (авторское свидетельство СССР №247030, B23K 35/36, опубл. БИ №21, 1969 г.), состав шихты которой взят в следующем соотношении компонентов, %:

Металл, наплавленный порошковой проволокой с шихтой предложенного состава, обладает хорошими технологическими свойствами, пониженной износостойкостью вследствие отсутствия в нем углерода.

Известно изобретение (авторское свидетельство СССР №273903, B23K 35/36, опубл. БИ №37, 1977 г.) защищающее порошковую проволоку, состав шихты которой взят в следующем соотношении компонентов, %:

Однако при наплавке порошковой проволокой такого состава наплавленный металл плохо сплавляется с подложкой, что приводит к его охрупчиванию и выкрашиванию в процессе эксплуатации и снижению срока службы деталей.

Наиболее близкой по химическому составу и назначению является порошковая проволока для наплавки металла, работающего в условиях гидроабразивного и абразивного износа без ударов (авторское свидетельство СССР №200073, B23K 35/36, опубл. БИ №16, 1967 г.) состав шихты которой взят в следующем соотношении компанентов,%:

Износостойкость металла, наплавленного такой порошковой проволокой обеспечивается наличием мартенситной структуры с карбоборидными включениями. Для обеспечения существенного количества таких включений в наплавленном металле требуется значительно увеличить содержание углерода в шихте порошковой проволоки. Однако в этом случае получить наплавленный металл без трещин и сколов даже на малом режиме и при наличии промежуточного слоя достаточно сложно, что не позволяет существенно повысить износостойкость деталей. В то же время при наплавке такой порошковой проволокой деталей из сталей, содержащих 0,4-0,5% углерода, происходит переход углерода из основного металла в наплавленный, что приводит к образованию трещин в наплавленном слое. Для предупреждения их образования требуется нанесение промежуточного слоя и последующая его механическая обработка. Кроме того, при наплавке массивных деталей со скоростью 30-40 м/ч требуется предварительный и сопутствующий подогрев, в противном случае, на поверхности наплавленного металла также часто возникают трещины.

Технической задачей настоящего изобретения является снижение склонности к хрупкому разрушению металла, наплавленного порошковой проволокой и повышение его износостойкости.

Технический результат достигается за счет того, что в составе известной порошковой проволоки, состоящей из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей борид хрома и ферротитан вместо графита введен карбид кремния при следующем соотношении компонентов, %:

Приведенные соотношения компонентов соответсвуют порошковой проволоке с коэффициентом заполнения 42%.

Ведение в предложенную порошковую проволоку борида хрома в количестве 10-20% ведет к выделению в структуре наплавленного металла боридной эвтектики, которая, располагаясь в виде каркаса, воспринимает часть нагрузки от удельных давлений и контактного взаимодействия и рассредоточивает ее на большую площадь поверхности, что увеличивает стойкость наплавленного металла, работающего в условиях истирания, против задирания. Кроме того, боридная эвтектика препятствует «зернограничной ползучести», повышает стойкость против межкристаллитной коррозии. Содержание борида хрома в шихте менее 10% не обеспечивает нужного уровня износостойкости, а при повышении свыше 20% ухудшаются сварочно-технологические свойства наплавочной проволоки.

Введение в состав шихты ферротитана в количестве 2-4% обеспечивает дополнительное дисперсное упрочнение матрицы. Сплав нанесенного покрытия при этом - хром и титан - образуют мелкодисперсные труднорастворимые высокопрочные бориды, карбиды и карбобориды, способствующие увеличению износостойкости наплавленного металла. Однако такое увеличение наблюдается только до содержания ферротитана 4,0%. При большем увеличении содержания ферротитана происходит повышение хрупкости сплава за счет того, что весь титан в наплавленном металле расходуется на связывание углерода в карбиды. Введение его в состав шихты порошковой проволоки в виде ферротитана обусловлено более высоким коэффициентом перехода в наплавленный металл, чем при использовании чистого порошка.

Введение в шихту вместо графита карбида кремния способствует более полному и стабильному усвоению углерода, что положительно сказывается на упрочнении металлической основы сплава. Сам карбид кремния имеет очень высокий показатель микротвердости, уступающий только карбиду бора. Совместное использование карбида кремния и борида хрома дает возможность получать наплавленный металл с высокими физико-механическими свойствами. В твердых растворах системы SiC-CrB за счет их взаимной растворимости образуются комплексные соединения, придающие сплаву высокую твердость при качественном наплавленном слое. Кроме того, карбид кремния повышает устойчивость горения дуги, высокую жидкотекучесть ванны и значительный коэффициент наплавки. Введение в состав шихты карбида кремния в диапазоне 18-30% позволяет стабилизировать структуру наплавленного металла, значительно повысить его износостойкость без снижения сварочно-технологических характеристик и появления дефектов.

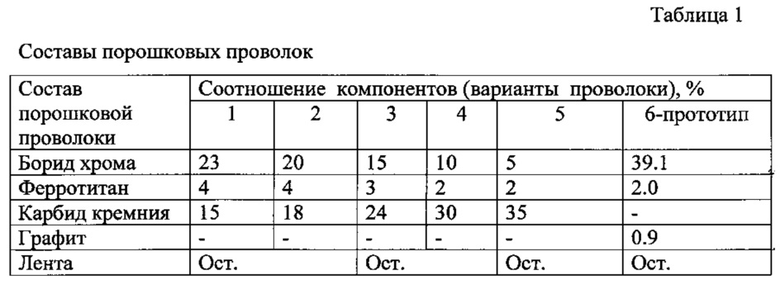

Для количественной оценки воздействия легирующих элементов на свойства наплавленного металла по известной технологии были изготовлены 6 составов порошковой проволоки, приведенные в табл. 1: 2, 3 и 4 - составы предлагаемой проволоки; 1 и 5 - составы с содержанием компонентов, выходящим за пределы; 6 - состав прототипа.

Оболочку изготавливали из стальной ленты марки 08кп размером 15×0,5 мм по ГОСТ 503 - 81. В качестве шихты использовали смесь порошков борида хрома по ТУ6-09-03-385-76, ферротитана марки ФТ30 по ГОСТу 4761-91, карбида кремния по ГОСТ 26327-84 при коэффициенте заполнения проволоки 42%.

Для изготовления порошковой проволоки могут использоваться как ферроматериалы, так и чистые порошки металлов. Состав шихты варьируется в зависимости от способа наплавки с учетом коэффициентов перехода легирующих элементов в наплавленный металл. Наплавка предложенной проволокой может производиться как флюсом, в среде защитных газов, так и под флюсом.

Порошковыми проволоками ∅3 мм на полуавтомате ПДГО-601 в среде Ar выполнялась трехслойная наплавка на ребро пластин из стали 45 толщиной 20 мм.

Порошковая проволока обеспечивает хорошие сварочно-технологические свойства при наплавке на постоянном токе обратной полярности на режимах Iд=280÷300 A, Uд=28÷30 В.

Из наплавленного металла изготавливались образцы для проведения исследований по известным методикам.

Испытания на износ проводились по ГОСТ 23.208-79. Испытания на износостойкость выполнялись на лабораторной установке при удельном давлении на изнашиваемых поверхностях 1 МПа. Полученные результаты выражались в виде коэффициента относительной износостойкости ε, численно равного отношению весовых потерь эталона (сталь 30X13) и испытуемого металла за одинаковое время.

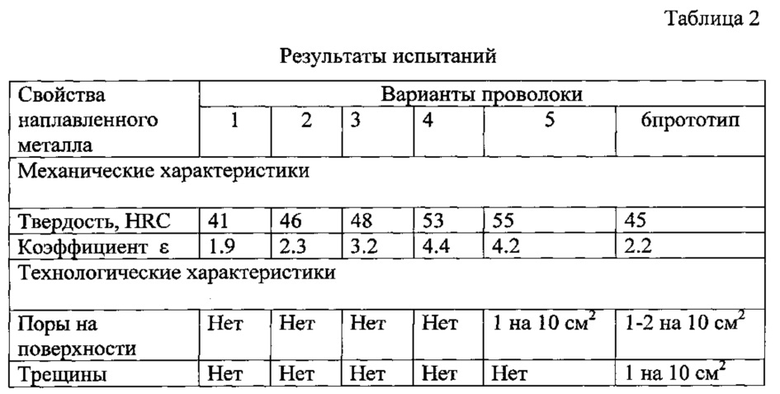

Приведенные в табл. 2 результаты испытаний показывают, что составы порошковой проволоки NN 2-4 являются оптимальными и обеспечивают получение наплавленного металла с достаточно высокой твердостью и износостойкостью, не склонного к пористости и трещинообразованию.

Анализ результатов испытаний показал, что, по сравнению с использованием порошковой проволоки - прототипа, применение предлагаемой новой порошковой проволоки позволяет увеличить твердость с 45 до 46-53 HRC, коэффициент относительной износостойкости ε с 2.2 до 2.4-4.4.

Наплавленный металл, полученный новой порошковой проволокой, может использоваться в закаленном от температур 1000-1100°C и отпущенном состоянии. После закалки твердость, в зависимости от содержания карбида кремния составляет 50÷56 HRC, после отпуска при 250°C - 46÷53 HRC, а после отпуска при 600°C - 38÷45 HRC.

Технологические испытания новой порошковой проволоки показали, что в процессе наплавки обеспечивается устойчивое горение дуги, хорошее формирование валика наплавного металла, отсутствие трещин и пор.

Использование предложенной порошковой проволоки для наплавки уплотнительных поверхностей деталей запорной арматуры трубопроводного транспорта позволяет повысить их износостойкость и срок службы в 2-3 раза и соответственно снизить затраты на их восстановление, примерно на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Порошковая проволока | 2017 |

|

RU2676383C1 |

Изобретение относится к области металлургии, а именно к порошковой проволоке, которая может быть использована в энергетической, химической и нефтяной отраслях для восстановления и упрочнения посадочных поверхностей валов, запорной и дросселирующей арматуры, торцевых уплотнений контактных пар. Порошковая проволока состоит из стальной оболочки и шихты, содержащей компоненты в следующем соотношении, мас.%: борид хрома 10-20; ферротитан 2-4; карбид кремния 18-30; стальная оболочка - остальное. Повышается износостойкость наплавленного покрытия, работающего в условиях трения металла по металлу. 2 табл.

Порошковая проволока для наплавки деталей, работающих в условиях трения металла о металл, состоящая из стальной оболочки и шихты, содержащей борид хрома и ферротитан, отличающаяся тем, что шихта дополнительно содержит карбид кремния при следующем соотношении компонентов, мас.%:

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 0 |

|

SU200073A1 |

| Состав порошковой проволоки | 1974 |

|

SU522030A1 |

| Состав порошковой проволоки | 1975 |

|

SU538874A1 |

| CN 102343491 A, 08.02.2012 | |||

| CN 104646860 A, 27.05.2015. | |||

Авторы

Даты

2017-10-03—Публикация

2016-08-04—Подача