Одной ИЗ ОСНОВНЫХ операций производства обуви является затяжка верха на колодке. Все виды обуви проходят эту операцию и от качества ее проведения зависит в очень значительной степени доброкачественность готовой обуви.

Большую роль играет при этом, какие применяются скрепляющие средства: текс, скобки или клей.

В производстве обуви в большинстве случаев применяется тексовая затяжка, которая в настояш;ее время для большинства видов обуви является устаревшей.

Гораздо более совершенным является крепление скобками. По сравнению с креплением тексом получается ряд преимуществ благодаря большей эластичности крепления, большей прочности держания на отрыв, особенно по сравнению с креплением коротким тексом, облегчение веса самой обуви, большая прочность при клеевых методах крепления низа, уменьшение поломок шильев и иголок и, наконец, удешевление самой фурнитуры, так как скобочная проволока гораздо дешевле текса и т. д.

Кроме всех вышеуказанных преимуществ, забитая скобка обеспечивает достаточную прочность держания, не проходя через стельку на внутреннюю ее поверхность, а это дает возможность снять металлическую пластинку на колодке, чем последняя удешевляется и становится легче, облегчая труд затяжчика и увеличивая производительность последнего.

Наконец то, что скобки не проникают сквозь всю толщу стельки, делает при клеевых методах крепления низа излишней внутреннюю (вкладную) кожаную стельку, что дает при массовом производстве громадный экономический эффект.

Все эти преимущества скобочной затяжки вызвали создание ряда конструкций затяжно-скобочных машин, причем в большинстве случаев создавалась совершенно новая конструкция машины, хотя работа клещей в них оставалась такой же, как и раньше. Но даже и такие машины не могли дать полного решения вопроса перехода на затяжку скобами.

Как известно, все виды обуви делятся по способу затяжки на ранто1вую и меккейную.

Рантовая затяжка служит для предварительного крепления заготовки к вертикальной губе рантовой стельки и требует горизонтальной забивки скобок.

Для этого вида затяжки скобами уже существуют специальные скобочные аппараты.

Второй вид - меккейная скобочная затяжка относится ко всем другим видам обуви, кроме рантовой, и служит для крепления затяжной кромки верха к стельке при помощи вертикальной забивки скобы.

Аппарат, составляющий предмет настоящего изобретения, предназначен именно для такой круговой затяжки скобками меккейной обуви.

В аппарате предусмотрена максимальная унификация с существующей затяжной машиной, и он по существу является только приспособлением к пей, причем в нем использован уже предлагавшийся ранее принцип устройства обжимной колодки с молотком для забивки скоб я ножевым ainnapaтом для ИХ обрубания.

Отличительной особенностью этого аппарата является то, что для разведения ножек скобы в разные стороны с целью лучшего закрепления их внутри тела стельки, в нем применен загибатель, который автоматически управляется при помощи кулисы и тяги водителем, в свою очередь связанным с держателем молотка.

В аппарате кроме того предусмотрен постоянно действующий тормоз, служащий для устранения влияния силы тяжести на работу загибателя при неполном ходе молотка.

Требования, которые предъявляются к рациональному методу скобочного крепления заготовки к стельке, состоят в следующем:

1.Окоба не должна проходить через всю толщу стельки.

2.Не должно происходить непроизводительного расхода проволоки.

3.Скоба должна обеспечивать достаточную прочность держания, особенно при околачивании, при любом направлении ряда последовательных ударов, расхождением ножек скобы в разные стороны.

Все эти требования обеспечиваются при помощи предлагаемого аппарата.

Особенностью аппарата является также его универсальность в смысле регулирования длины ножек скобы на ходу и обеспечение этим круговой затяжки меккейной обуви.

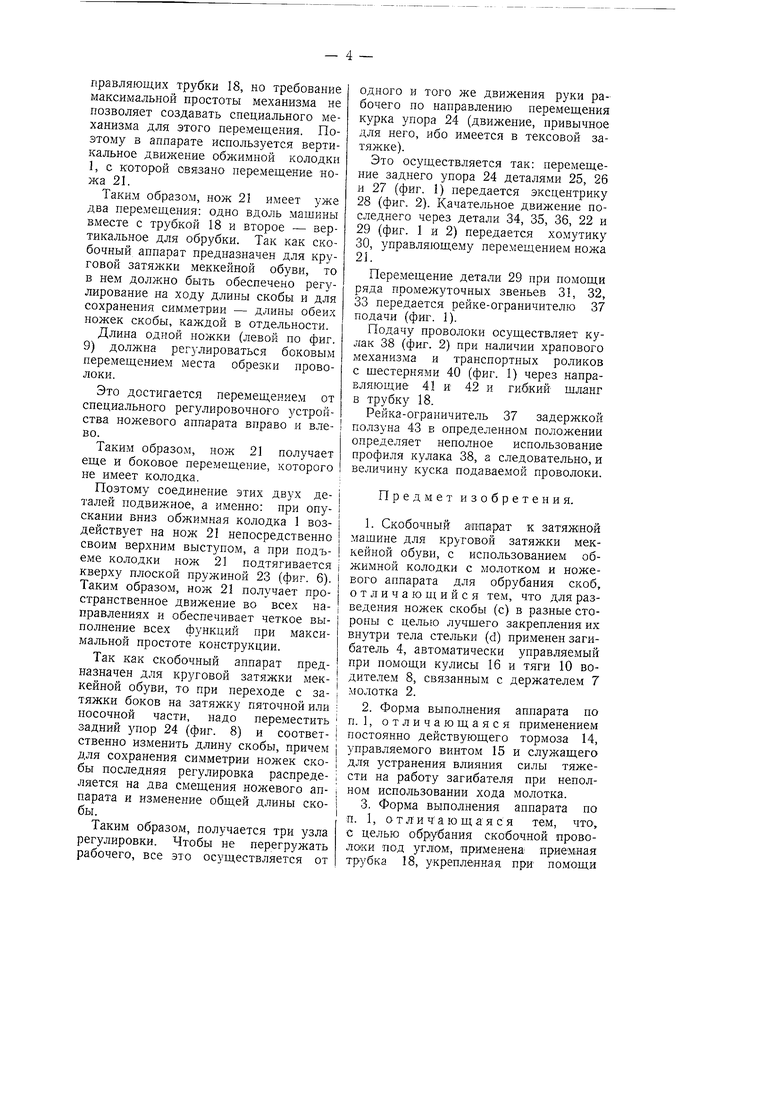

На фиг. 1 чертежа показан общий вид спереди затяжной машины с предлагаемым скобочным аппаратом; фиг.

2- вид всей машины справа; фиг.

3- готовую скобу до забивки; фиг. 4 и 4 - схематический разрез и план ножевого аппарата; фиг. 5 и 6 - вид спереди и слева механизма обрубки проволоки и загибателя ножки скобы перед забивкой скобы; фиг. 7 - разрез по АВ фиг. 8; фиг. 8 - разрез по CDEF фиг. 7 механизма после забивки скобы; фиг. 9 - разрез по MN фиг. 7 механизма в исходном положении.

Скоба формуется в аппарате известным у существующих машин способом. Поэтому на фиг. 5-9 дано изображение не всего скобочного аппарата, а только передней его части, связанной с механизмом загибателя ножки скобы и ножевым аппаратом.

Готовая отформованная скоба (фиг. 3) до забивки находится в нижней части скобочного канала обжимной колодки 1 (фиг. 5, 9, 8). Забивка скобы производится молотком 2 (фиг. 7, 9). При этом и скоба и молоток двигаются в направляющем канале, который начинается в обжимной колодке и заканчивается в мундштуке-удлинителе 3 (фиг. 8), создавая направление для скобы.

После выхода из мундштука 3, непосредственно прилегающего к материалу, скоба в известных конструкциях попадает сразу в материал.

В отличие от этого, в предлагаемом аппарате одна из «ожек скобы (с), прежде чем попасть в материал, встречает на своем пути в конце мундштука 3 козырек загибателя 4 скобы и резко искривляется, как это показано па фиг. 8.

Вторая ножка скобы не подвергается действию загибателя, и не будь скоса на ее конце (фиг. 3), она зашла бы в материал по направлению, совпадающему с направлением движения

молотка. Благодаря же скосу она отклоняется влево на незначительную величину (фиг. 8).

Обе ножки скобы проникают таким образом через кромку заготовки с подкладкой (а) и расходятся внутри стельки (d) в разные стороны, не дойдя до колодки ( Ь) (фиг. 8).

Если по линии перемычки скобы восстановить перпендикуляр к поверхности материала, то видно будет, насколько велико отклонение обеих ножек от этого перпендикулярного направления. Это-то отклонение и обусловливает большое сопротивление данного вида скобы выдергиванию.

Загибатель ножки скобы 4 должен искривлять ножку не на всем протяжении забивки. В момент подхода молотка 2 к устью мундштука 3 загибатель 4 должен быть предварительно удален, чтобы он не мешал выходу молотка 2 для плотной прибивки перемычки скобы к материалу.

Так как загибатель 4 должен подходить и отходить от пути скобы в зависимости от положения молотка 2, то он осуш,ествлен подвижным при помощи шарнирного укрепления на пальце 5, укрепленном на выступах крышки скобочного аппарата 6, и управляется автоматически самим молотком 2 (фиг. 5-8).

Молоток 2 укреплен в держателе 7. В этот держатель ввинчен и водитель 8. При движении вниз водитель 8 упирается в прокладку 9 и заставляет тягу 10 опускаться также вниз.

При подъеме водитель упирается в прокладку 11 и заставляет тягу 10 перемешаться в своих направляюш,их 12 и 13 вверх.

В момент, когда водитель 8, опускаясь, находится между прокладками 11, и 9, тяга 10 могла бы опускаться действием собственного веса.

Чтобы не было этого опускания, тяга 10 находится постоянно под действием тормоза 14, поджимаемого винтом 15.

На нижний конец тяги 10 навинчена кулиса 16. В пазу кулисы ходит палец 17, связанный с загибателем 4.

В положении фиг. 8 тяга 10 с кулисой 16 опушены в крайнее нижнее положение.

При этом козырек загибателя 4 отведен в нерабочее положение.

Когда молоток 2 подымается, то он в конце подъема подтягивает кверху тягу 10 с кулисой 16. При этом паз кулисы 16 отклоняет верхний конец загибателя 4 влево, а нижний конец вправо, устанавливая его в рабочее положение на пути скобы (фиг. 8).

Если теперь при забивке следующей скобы молоток 2 будет опускаться (из положения фиг. 6 в положение фиг. 8), то на большей части хода, до того мо.мента, пока водитель 8 не достигнет подкладки 9, загибатель будет стоять е рабочем положении и производить искривление ножки скобы.

Тяга 10 с кулисой 16 будет все это время, несмотря на опускание молотка 2, удерживаться в верхнем положении тормозом 14 (фиг. 5). Только когда водитель 8 достигнет прокладки 9 (за 2-3 мин. до конца своего хода), он заставит тягу 10 опуститься, и кулиса 16 выключит загибатель 4 и освободит путь молотку 2. прекратив на эту часть хода искривление ножки скобы.

Подача проволоки, из которой получается скоба путем обрубки, должна происходить всегда в одно и то же место на скобочном аппарате. Наиболее надежно решается эта задача расположением приемной трубки 18 на самом корпусе 19 скобочного аппарата, расположенного на кронштейне 20 (фиг. 7 и 9).

Таким образом, проволока в скобочный аппарат будет попадать всегда в одно и то же место.

Трубка 18 получает вместе со скобочным аппаратом возвратно-поступательное движение вдоль машины.

Необходимо обеспечить максимальную четкость обрубки проволоки под углом. Это требование выполняется по схеме фиг. 4, 4, из которых видно, что нож никогда не может отодвинуться от матрицы, так как последняя сама служит направляющей.

Из фиг. 9 видно, что ножевой аппарат работает по этой принципиальной схеме, причем приемная трубка IS служит матрицей (х), а деталь 21 - ножом для обрубки проволоки.

Нож 21 для обрубки должен иметь вертикальное перемещение вдоль направляющих трубки 18, но требование максимальной простоты механизма не позволяет создавать специального механизма для этого перемещения. Поэтому в аппарате используется вертикальное движение обжимной колодки 1, с которой связано перемеш,ение ножа 21.

Таким образом, нож 21 имеет уже два перемещения: одно вдоль машины вместе с трубкой 18 и второе - вертикальное для обрубки. Так как скобочный аппарат предназначен для круговой затяжки меккейной обуви, то в нем должно быть обеспечено регулирование на ходу длины скобы и для сохранения симметрии - длины обеих ножек скобы, каждой в отдельности.

Длина одной ножки (левой по фиг. 9) должна регулироваться боковым перемещением места обрезки проволоки.

Это достигается перемещением от специального регулировочного устройства ножевого аппарата вправо и влево.

Таким образом, нож 21 получает еще и боковое перемещение, которого не имеет колодка.

Поэтому соединение этих двух деталей подвижное, а именно: при опускании вниз обжимная колодка 1 воздействует на нож 21 непосредственно своим верхним выступом, а при подъеме колодки нож 21 подтягивается кверху плоской пружиной 23 (фиг. 6). Таким образом, нож 21 получает пространственное движение во всех направлениях и обеспечивает четкое выполнение всех функций при максимальной простоте конструкции.

Так как скобочный аппарат предназначен для круговой затяжки меккейной обуви, то при переходе с затяжки боков на затяжку пяточной или носочной части, надо переместить задний упор 24 (фиг. 8) и соответственно изменить длину скобы, причем для сохранения симметрии ножек скобы последняя регулировка распределяется на два смещения ножевого аппарата и изменение общей длины скобы.

Таким образом, получается три узла регулировки. Чтобы не перегружать рабочего, все это осуществляется от

одного и того же движения руки рабочего по направлению перемещения курка упора 24 (движение, привычное для него, ибо имеется в тексовой затяжке).

Это осуществляется так: перемещение заднего упора 24 деталями 25, 26 и 27 (фиг. 1) передается эксцентрику

28(фиг. 2). Качательное движение последнего через детали 34, 35, 36, 22 и

29(фиг. 1 и 2) передается хомутику 30, управляющему перемещением ножа 21.

Перемещение детали 29 при помощи ряда промежуточных звеньев 31, 32, 33 передается рейке-ограничителю 37 подачи (фиг. 1).

Подачу проволоки осуществляет кулак 38 (фиг. 2) при наличии храпового механизма и транспортпых роликов с шестернями 40 (фиг. 1) через направляющие 41 и 42 и гибкий щланг в трубку 18.

Рейка-ограничитель 37 задержкой ползуна 43 в определенном положении определяет неполное использование профиля кулака 38, а следовательно, и величину куска подаваемой проволоки.

Предмет изобретения.

1.Скобочный аппарат к затяжной машине для круговой затяжки меккейной обуви, с использованием обжимной колодки с молотком и ножевого аппарата для обрубания скоб, отличаюп1;ийся тем, что для разведения ножек скобы (с) в разные стороны с целью лучшего закрепления их внутри тела стельки (d) применен загибатель 4, автоматически управляемый при помощи кулисы 16 и тяги 10 водителем 8, связанным с держателем 7 молотка 2.

2.Форма выполнения аппарата по п. 1, отличающаяся применением постоянно действующего тормоза 14, управляемого винтом 15 и служащего для устранения влияния силы тяжести на работу загибателя при неполном использовании хода молотка.

3.Форма выполнения аппарата по п. 1, о тли ч а ю ща я с я тем, что, с целью обрг/бания скобочной проволаки под угл:ом, применена приемная трубка 18, укрепленная при помощи

Фиг4 .

Фип4

Авторы

Даты

1940-01-01—Публикация

1939-12-07—Подача