1

Изобретение относится к электродуговой сварке, в частности к порошковым проволокам для наплавки штампового инструмента.

Известна порошковая проволока ij , состоящая из малоуглеродистой стальной оболочки и шихты. Компоненты проволоки взяты в следующем соотношении, вес.%:

Феррониобий

Ферротитан1-2

КобальтИ-14

Никель6,5-9

Моли.бд е в12-16

Малоуглеродистая

сталь оболочки Остальное.

Известна также порошковая проволока 2J, состоящая из малоуглеродисто стальной оболочки и шихты. Проволока содержит следуюцу1е компоненты, вес. %:

Феррованадий0 3 - 8

Никель0,3 - 5,5

Молибден 4-11

Ферроалюминий0,2-4

Ферротитан0,3 - ,4.5

Феррониобий0/1 3

Б о р0,001-1

Азот0,1 - 0,4

0,1 - 0,8

. Углерод

0,1

-3

5 -14

2,5 -14

0,1

-1,5

одистая

лочки

Остальное,

Недостатками известных порошковых проволок является то, что дисперси- онное твердение наплавленного металла происходит за счет введения в его состав титана и алюминия при содержаНии их на верхнем уровне и углерода и азота - на нижнем.

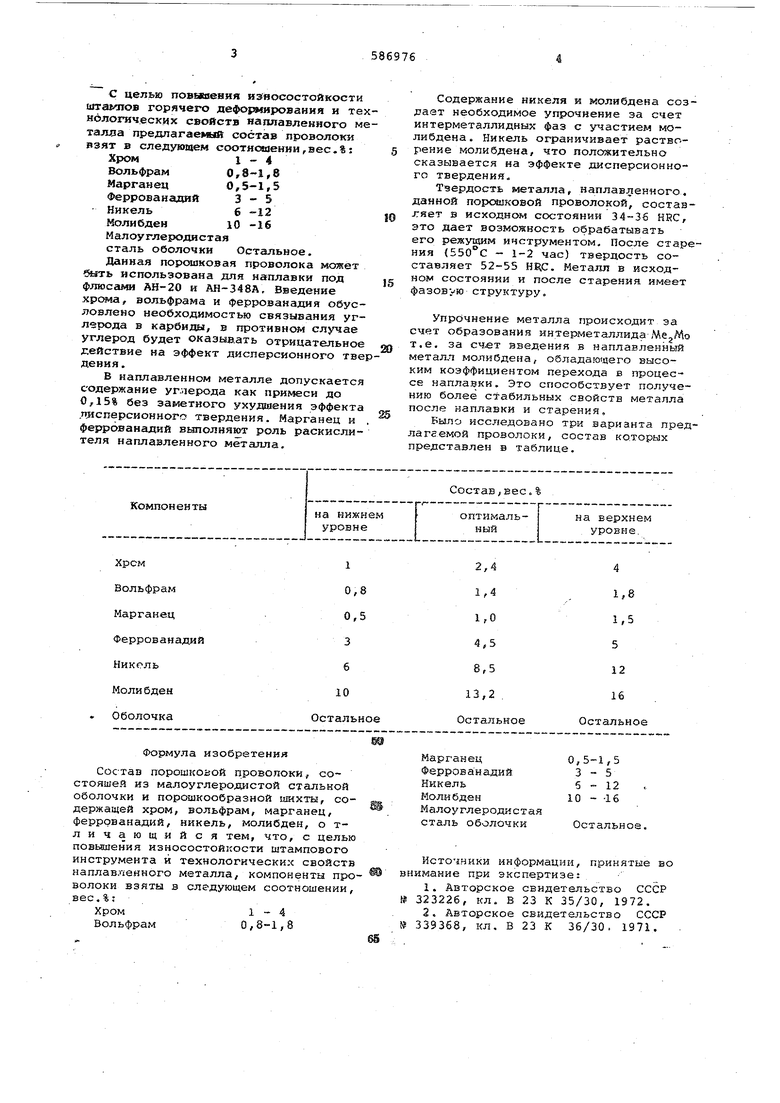

В случае, если Ti и АГ будут на .нижнем уровне, а С и N - на верхнем, , ;то повышение твердости будет происходить за счет: образования карбидов и нитридов. Тогда такой металл будет относиться к группе высокоуглеродистых сплавов с каре5идонитридным упрочнением. В то время, как при содержании Тт и Д1 на верхнем уровне, а ,С и N - на нижнем металл будет отно.ситься к дисперсионно-твердеющим сплавам с интерметаллидным упрочнением, .т.е. к группе, что и металл, требующийся получить при наплавке. С целью повЕяшения изйосостойкости wratfnoB горячего дефо; шрования и те нологич.еских свойств наплавленного м тaлJГ a предлагаемый состав проволоки взят в следующем ссютяо аении,вес.%: Хром1-4 Вольфрам 0,8-1,8 Марганец 0,5-1,5 Феррованадий 3-5 Никель 6 -12 Молибден 10-16 Малоуглеродистая сталь оболочки Остальное. Данная порошковая проволока может быть использована для наплавки под флюсами АН-20 и АН-348А, Введение хрома, вольфрама и феррованадия обусловлено необходимостыр связывания углерода в карбиды, в противном случае углерод будет оказывать отрицательное действие на эффект дисперсионного тве дения. В наплавленном металле допускается содержание углерода как примеси до 0,15% без заметного ухудшения эффекта .писперсионного твердения. Марганец и феррованадий вьшолняют роль раскислителя наплавленного металла. Содержание никеля к молибдена создает необходимое упрочнение за счет интерметаллидных Фаз с участием молибдена. Никель ограничивает растворение молибдена/ что положительно сказывается на эффекте дисперсионного твердения. Твердость металла, наплавленного, данной порошковой проволокой, составгяет в исходном состоянии 34-36 ИКС, это дает возможность обрабатывать его режущим инструментом. После старения {550°С - 1-2 час) твердость составляет 52-55 НДС. Металл в исходном состоянии и после старения имеет фазовую структуру. Упрочнение металла происходит эа счет образования интерметаллида т.е. за счйт введения в наплавленный металл молибдена, обладающего высоким коэффициентом перехода в процессе наплавки. Это способствует получению более стабильных свойств металла после наплавки и старения. Было исследовано три варианта предлаггемой проволоки, состав которых представлен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| Состав порошковой проволоки | 1974 |

|

SU532499A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Порошковая проволока | 2022 |

|

RU2801387C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

Авторы

Даты

1978-01-05—Публикация

1975-03-10—Подача