(54)

ЛИГАТУРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1978 |

|

SU739124A1 |

| Лигатура | 1976 |

|

SU602589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Модификатор | 1978 |

|

SU742479A1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Лигатура | 1976 |

|

SU610878A1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

Изобретение относится к области литейного производства, в частности производству лигатур, и может быть испо.аьзоваир для модифицирования чугуна и стали. Известно большое количество комплексных модификаторов и сплавов для модифицирования сталей и чугуна, в состав которых входят магний, йариЛ, кальций, РЗМ, стронций, цирконий и др. Основным модифицирующим элементом в данных лигатурах при производстве чугуна с шаровидным графитом яв ляется магний, Известна лигатура для получения высокопрочного чугуна без применения взрывоопасного и грудмоусваиваемого в железоуглеродистых ctuiaBax магния. В качестве основного модифицирующего элемента она содержит барий-при следующем соотношении компонентов, вес, Барий12-30 Кальций10-30 Кремний1-15 Железо1-10 АлюминийОстальное, Однако единственным элементом, способствующим существенному изменению графита, является барий, В силу своих физических свойств барий во многом уступает по сфероидизирующему воздействию на форму графита в чугуне таким элементам, как магний, литий, иттрий церий и др. Кроме того, он влияет на структуру металлической основы. Так при содержании его в лигатуре до 8-10% он способствует графитизации и получению чугуна с перлитной структурой, Превышение этого предела увеличивает мик 5онеоднород- . ность литого металла и появление метастабильных фаз в чугуне. Отмечается также наличие алюминия и высокая его концентрация. Алюминий способствует графитизации, однако, ухудшает форму графита, что при сравнительно слабом сфероидезаторе-барии снижает прочностные характеристики его, литейные свойства, усадку и жидкотекучесть. Кроме того, отмечается высокое содержание кальция. При такой концентрации данного элемента в лигатуре она сильно ошлаковывается, что ухудшает растворение ее в чугунке. Кальций способствует ферритизации чугуна, что в конечном итоге приводит к перлитоферритной структуре металлической основы и анизотропии свойств литого мета.пла,

Цель изобретения - разработка состава такой лигатуры, которая обеспечивала бы высокое усвоение модифицирующих элементов без пироэффекта и получение высокопрочного чугуна с по-г вышеиными прочностными свойствами без отбела в литом состоянии. Это достигается тем, что лигатура дополнительно содержит бериллий, стронций и карбид тория при следующем соотношении компонентов, вес..%:

5-10 1,5-5 20-30 5-10 1-3 0,5-3

рия Остальное.

Бериллий введен как модификатор,. действие которого эффективно комлг лексе с барием. При комплексном вводе элементов форма шаровидных включений графита становится правильной округлой формы, а структура металлической основы состоит из мелкозернистого г ерлита во всех сечениях отлнвок СтронцийВводят для десульфурацни и стабилизации модифицирующего действия элементов. Карбид тория вводят для улучшения растворения лигатуры, измельчения графитных включений и эвтектических зерен.

Улучгоеиие иускорение растворения лигатуры достигаете засчет разобщения монолита сплава - лигатуры нераствфрикыми в ней тугоплавкими включениями частиц карбида тория. Это приводит к равномерному распределению элементов-модификаторов во всем объеме обрабатываемого металла как при модифицировании, так н кристаллизации метгшла в форм, поскольку указанные включеймя в xotae затвердевания не растворяются является дополнитель.ньми центрами кристаллизации.

В лигатуре шаровидный графит фор|«сруется под действием бария и бериллия. Ммнимальная концентрация данных элементов в лигатуре, при в структуре чугуна иcxJ ючaeтcя пластинчатый графит, соответствует 5 веб;% бария и 5 вес.% бериллия. При увеличении .содержания эти элементов улучшается их форма, иэмелъчгиотся размеры и повышаются прочностные свойства чугуна. При дальнейшем измельчении концентрации бериллия выше 10 вес.% и бария соответственно физико-механические свойства чугуна изменяются незначительно, поэтому в качестве верхних пределов содержания данных.элементов взяты эти концентраиии.

Нижний предел карбида тория (0,5 вес.%) обусловлен тем, что при меньшей концентрации усвоение предложенной .лигатуры улучшается нёзначительно по сравнению с известной. Верхний предел (3 вес.%) ограничен микронеоднородностью чугуна, при котором наблюдается коагуляция частиц карбида тория, их скопление в отдельных участках отливок и снижение изотропности структуры.

Графитиэирующее действие кальция проявляется, начиная с 0,5 вес.% в лигатуре, поэтому этот предел является нижним в предлагаемом составе. Так

6 как при концентрации данного элемента выше 5 вес.% заметно ухудшается растворение лигатуры в чугуне, а в отдельных сечениях отливок появляются серые пятна , значительно снижающие эксплуатационные свойства чугуна, то данный период взят в качестве верхнего ограничения его в лигатуре.

Железо и кремний служат базовыми элементами и их соотношение определено технологичностью выплавки лигатуры, обеспечением необходимого удельного веса лнгатуры и температурой плавления, которая составляет 11801245 0.. Невысокая температура плавления лнгатуры н хорошее ее усвоение в чугуне обеспечивает ее применение для модифнцировання металла выплавленного как в электропечи, так и в вагран6ке.

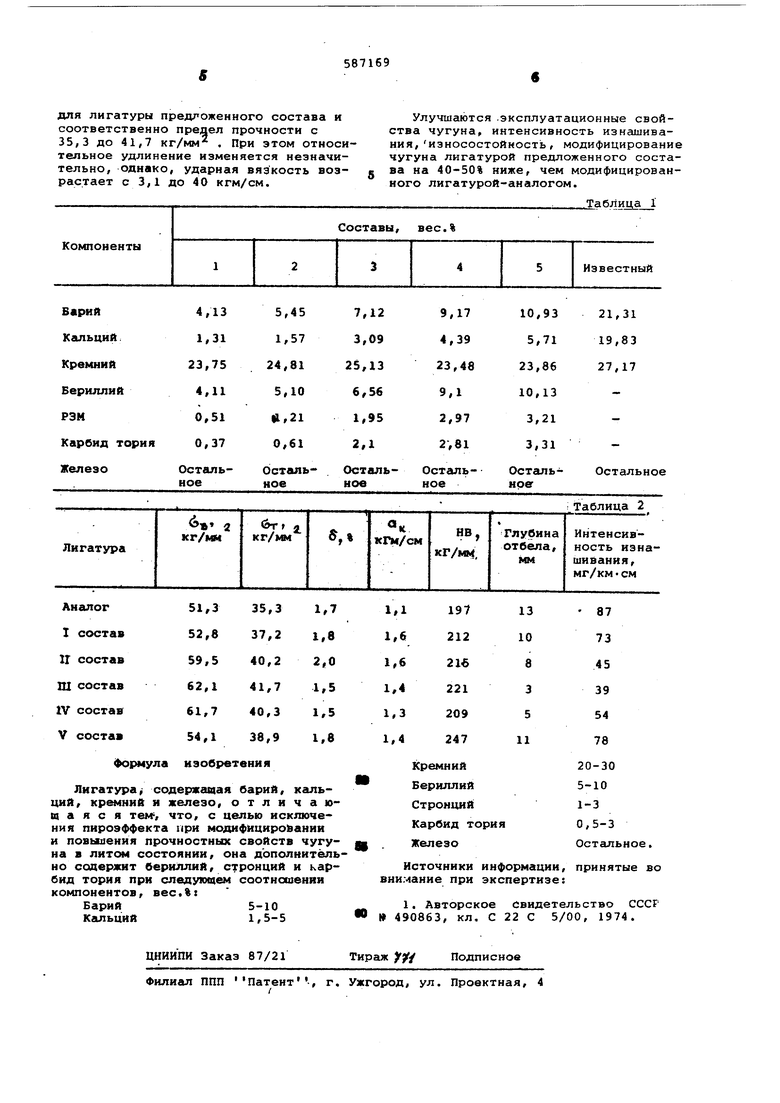

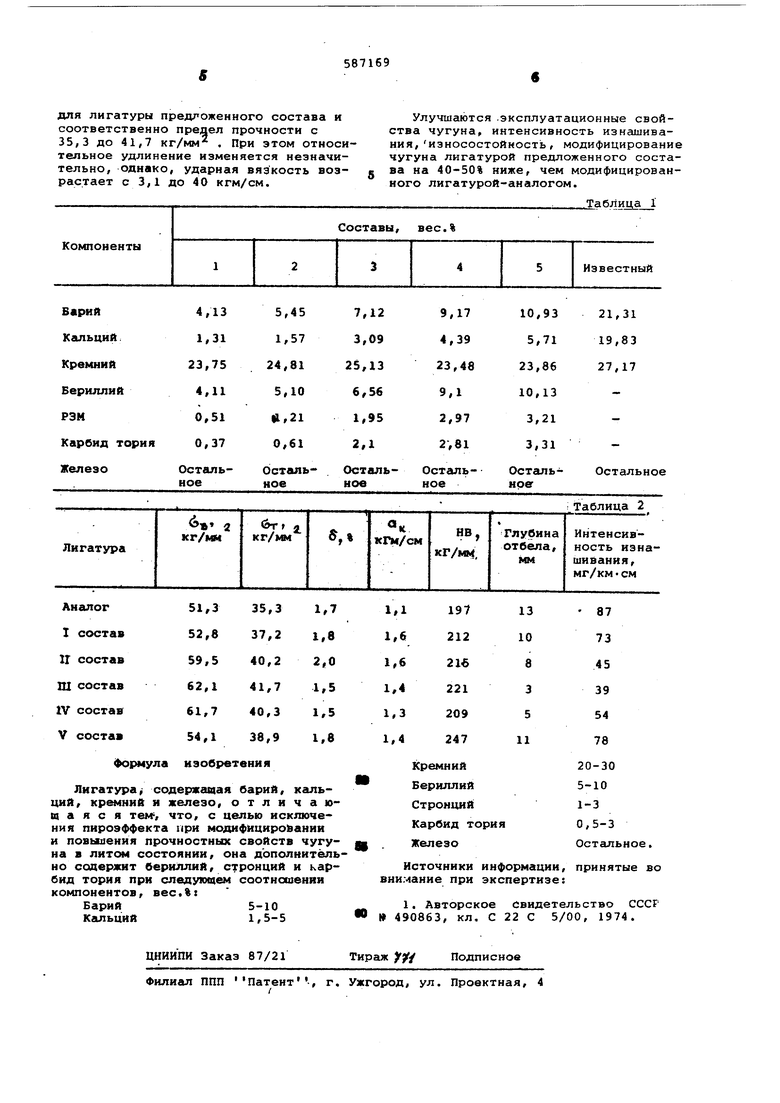

Для определения эффективностн изобретения выплавленыt усредненный состав лнгатуры-аналога и пять составов предложенной лнгатуры (см. табл. 1).

Лнгатуры данных составоь нспользу0ют для моднфнцировання чугуна следующего состава: углерод 3,47%; кремний 2,.12t; марганец 0,41%; сера 0,03%, фосфор 0,02%. Чугун выплавляют в электропечи МГП-102. Температура вы1плавки 1480-1500 С, температура модифицирования 1320-1350 С. Выплавленный чугун разливают мерным ковшом на 6 равных порций по 25 кг. Для охраны . внешней среды от загрязнений лигатуру вводят колоколом на дно ковша. Коли.чество вводимой лигатуры во всех случаях 1,4% от веса жирного чугуна. Для исследования структуры и физико-механических свойств чугуна отливают спе. циальные образцы.

Результаты испытаний приведены в табл. 2.

, Из приведенных данных видно, что модифицирование чугуна лигатурой предложенного состава приводит к згшетному повышению прочностных и эксплуатационных свойств (износостойкости).

Предел прочности на разрыв возрастает с 51,3 для аналога до 62,3 кг/см

для лигатуры предложенного состава и соответственно предел прочности с 35,3 до 41,7 кг/мм . При этом относительное удлинение изменяется незначительно, однако, ударная вязкость возрастает с 3,1 до 40 кгм/см.

Улучшаются .эксплуатационные свойства чугуна, интенсивность изнашивания, износостойкость, модифицирование чугуна лигатурой предложенного состава на 40-50% ниже, чем модифицированного лигатурой-аналогом.

Таблица I

Таблица 2

Авторы

Даты

1978-01-05—Публикация

1976-08-02—Подача