UD 41

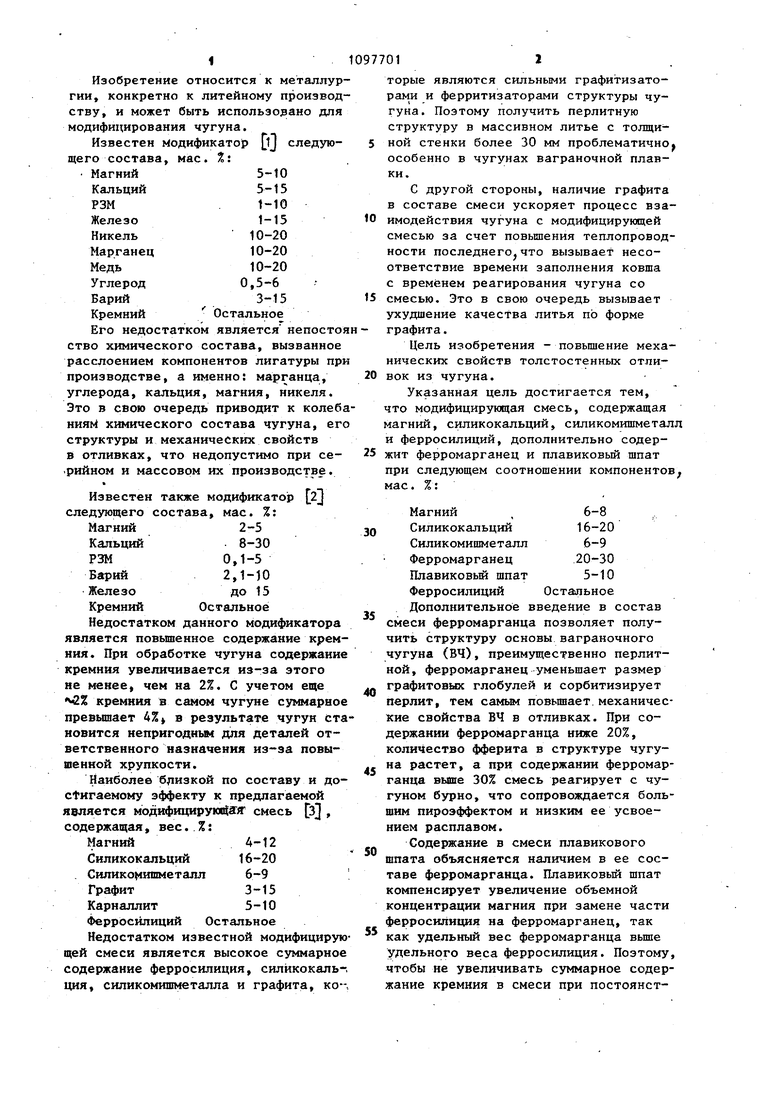

Ч1 Изобретение относится к металлу гии, конкретно к литейному произво ству, и может быть использозано дл модифицирования чугуна. Известен модификатор Щ следую щего состава, мае. %: Магний Кальций Железо Никель Марганец Углерод 3-15 Остальное Кремний Его недостатком является непост ство химического состава, вызванно расслоением компонентов лигатуры п производстве, а именно: марганца, углерода, кальция, магния, никеля. Это в свою очередь приводит к коле ниям химического состава чугуна, е структуры и механических свойств в отливках, что недопустимо при се .рийном и массовом их производстве. Известен также модификатор следующего состава, мае. %: Магний2-5 Кальций 8-30 РЗМ0,1-5 Барий2,1-10 Железодо 15 Кремний Остальное Недостатком данного модификатора является повышенное содержание крем ния. При обработке чугуна содержани кремния увеличивается из-за этого не менее чем на 2%. С учетом еще кремния в самом чугуне суммарно превышает 4% в результате чугун ст новится непригод«1Л4 для деталей ответственного назначения из-за повышенной хрупкости. Наиболее близкой по составу и до ctHraeMOMy эффекту к предлагаемой является мЬднфицнруюв Я Я смесь з , содержащая, вес. %: Магний Силикокальций Силиконишметалл Графит Карналлит Ферросилиций Остальное Недостатком известной модифициру щей смеси является высокое суммарно содержание ферросилиция, силйкокаль ция, силикомишметалла и графита, ко торые являются сильными графитизаторами и ферритизаторами структуры чугуна. Поэтому получить перлитную структуру в массивном литье с толщиной стенки более 30 мм проблематично, особенно в чугунах ваграночной плавки. С другой стороны, наличие графита в составе смеси ускоряет процесс взаимодействия чугуна с модифицирующей смесью за счет повьшения теплопроводности последнего,что вызывает несоответствие времени заполнения ковша с временем реагирования чугуна со смесью. Это в свою очередь вызывает ухудшение качества литья по форме графита. Цель изобретения - повышение механических свойств толстостенных отливок из чугуна. Указанная цель достигается тем, что модифицирующая смесь, содержащая магний, Силикокальций, силикомишметалл и ферросилиций, дополнительно содержит ферромарганец и плавиковый шпат при следующем соотношении компонентов мае. %: 6-8 Магний 16-20 Силикокальций 6-9 Силикомишметалл .20-30 Ферромарганец 5-10 Плавиковьй шпат Ферросилиций Остальное Дополнительное введейие в состав смеси ферромарганца позволяет получить структуру основы ваграночного чугуна (ВЧ), преимущественно перлитной, ферромарганец уменьшает размер графитовых глобулей и сорбитизирует перлит, тем самым повышает, механические свойства ВЧ в отливках. При содержании ферромарганца ниже 20%, количество фферита в структуре чугуна растет, а при содержании ферромарганца выше 30% смесь реагирует с чугуном бурно, что сопровождается большим пироэффектом и низким ее усвоением расплавом. Содержание в смеси плавикового шпата объясняется наличием в ее составе ферромарганца. Плавиковый шпат компенсирует увеличение объемной концентрации магния при замене части ферросилиция на ферромарганец, так как удельный вес ферромарганца вьш1е удельного веса ферросилиция. Поэтому, чтобы не увеличивать суммарное содержание кремния в смеси при постоянстве степени усвоения магния чугуном необходимо применять флюс, в данном случае плавиковый шпат. Нижний предел содержания плавикового шпата Соответствует нижнему пределу ферромарганца, а верхний его уровень максимальному содержанию ферромарган ца. Пределы содержания магния в предлагаемом модификаторе обеспечивают получение графита шаровидной формы в структуре чугуна при достаточно высокой степени усвоения магния. При содержании магния 1в смеси ниже 6%, прочностные свойства чугуна будут низкими за счет ухудшения шаровидной формы графита. Чугун, обработанный модифицирован ной смесью, которая содержит магний вьше 8%, затвердевает с отбелом. Про цесс модифицирования протекает бурно степень усвоения магния при этом низкая. Содержание силикокальция в предла гаемом модификаторе не препятствует равномерному испарению магния, растворению цёриевого мишметалла и ферро марганца. При содержании силикокальи|ия ниже указанного предела в структуре чугуна появляется черные пятна , механические свойства при эТом уменьшаются. При заоптимальном содер жаний силикокальция в смеси последняя не работает и получить высокопро ный чугун весьма проблематично. Силикомишметалл в указанных пределах наиболее благоприятно уменьшает отбел в структуре чугуна, спасобствует уменьшению влияния демодифицирукмцих элементов, количество которых в чугуне ваграночной плавки значительно. При обработке чугуна смесью, содержащей меньше, чем 6%, механические свойства чугуна падают, а при содержании в смеси более 9% силикомишметалла, в структуре появляется отбел. Пример. Чугун выплавляют в пятитонной вагранке с кислой футеровкой, химический состав его следующий, вес. %: С 3,35; Si 2,46; Мп 0,6; S 0,1; Р 0,1; Fe Остальное. Температура на желобе вагранки составляет 1380i20°C. Механическую смесь фракцией не более 5 мм изготовляют простьм смешиванием ее компонентов. В качестве компонентов модифицирукицей смеси применяют следующие материалы: магний МГП 1 ТУ 6-01-904-74, силикокальций СК 15, ГОСТ 4762-81, Силикомишметалл СЦЕМИШ 1, ТУ 14-5-78-76, ферромарганец иМп 80 ГОСТ 47 55-80, ферросилиций ФС 75, ГОСТ 7618-80. Расход предлагаемой и известной модифицирующей смеси составляет 2% от веса жидкого чугуна. Модифицирование чугуна осуществляют сэндвнч -процессом, включающим загрузку модификатора в приямок на дне ковша, укрытие его скрапом и слив металла в ковш так, чтобы струя не попадала на приямок. Компонентный состав предлагаемого и известного модификаторов приведен в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

| Модифицирующая смесь | 1986 |

|

SU1317031A1 |

| Модификатор | 1979 |

|

SU855046A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

МОДИФИЦИРУЮЩАЯ СМЕСЬ, содержащая магний, сияикокальций, силико-. мишметалл и ферросилиций, х) т л и - чающаяся тем, что, с целью повышения механических свойств толстостенных отливок из чугуна, она дополнительно содержит ферромарганец и плавиковый шпат при следующем соотношении компонентов, мае. %: 6-8 Магний 16-20 Силикокальций 6-9 Силикомишметалл 20-30 Ферромарганец 5-10 Плавиковый шпат Остальное Ферросилиций § (Л

Известный 8

16

10

Остальное

i1097701

Послемодифицирования чугун раз- турноро анализов, а также для мехаливают по формам, в которые уставав-- нических испытаний, лйвают приливные пробы с толщиной Химический состав, структура и стенки не менее 30 мм, из них выре- механические свойства ваграночного

зают образцы для химического и струк-5 чугуна даны в табл. 2. Пределы прочности на разрыв и при изгибе, относительное удлинение и стрелу прогиба (f) определяют на разрывной машине модели Р-5, согласно ГОСТ 1497-73 ГОСТ , твердость - на твердомере ТШ2М по ГОСТ 9012-59, ударная вязкость - на образг цах без надреза на установке ТМ2 по ГОСТ 9454-78. Как видно из табл. 2, проведенные сравнительные испытания показали. что модифицирование чугуна предлагае109О мым модификатором по сравнению с известным обеспечивает увеличение содержания перлита и повышение механических свойств. Применение предлагаемой модифици- ругацей смеси в сравнении с известной за счет повышения качества .чугуна обеспечивает повьш1ение стойкости деталей прессоборудования в раза, что и определяет экономическую эффективность ее использования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модификатор | 1975 |

|

SU559990A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-21—Подача