Изобретение относится к черной металлургии и литейному производству, в частности к вопросам получения комплексных модификаторов и использования их для получения легированного высокопрочного чугуна.

Известна лигатура для производства качественных железоуглеродистых сплавов следующего состава в вес.%:

Магний2-16

Кальций2-12

РЗМ0,1-12

Алюминий0,1-10

Марганец0,1-10

Кремний0,25-25

Цирконий0,5-10

Бериллий0,005-4

МедьОстальное (Ij.

Наличие относительно-высокой концентрации магния в данной лигатуре, а также РЗМ и бериллия свидетельствует о возможности ее применения для производства высокопрочного чугуна. Однако при этом необходимо учитывать ее недостатки, ограничивающие использование для указанных целей.

Недостатком данной лигатуры является относительно высокое содержание в ней кальция, карбидообразую дих элементов, а также недостаточное ее графитизирующее действие из-за отсутствия в составе сильных элементов - графитизаторов.

Указанные обстоятельства исключают возможность получения высокопрочного чугуна без отбела. Высокая концентрация кальция приводит к заметно10му ошлаковьшанию лигатуры тугоплавкими окислами при вводе в жидкий чугун и ухудшению усвоения компонен-. тов модифицируег шм расплавом. Высокое содержание марганца в комплексе

15 с цирконием при низкой концентрации кремния способствует кристаллизации чугуна по метастабильной системе и получению литья с отбелом. Алюминий в небольших количествах способствует

20 графитизации, увеличивает-количество графитовых включений,- однако ухудшает их форму И литейные свойства чугуна.

Цель изобретения заклк)чается в

25 разработке состава комплексного модификатора для получения легированного высокопрочного чугуна с шаровидной формой графита, обеспечивающего подавление выделения структур30

но- свободного цементита при больших скоростях охлаждения в тонких сечениях отливок, измельчение первичных вьзделений металлической основы играфита при кристаллизации и, следовательно, повышение физико-механических свойств чугуна, особенно относительного удпинения.

Поставленная цель достигается путем ввода в состав комплексного модификатора никеля, кобальта, ванадия, ниобия, тория, бария и стронция при следующем соотношении компонентов в вес.%:

Магний2,5-5,0

РЗМ 1,5-4,0

Кремний7,0-35,0

Бериллий 0,5-2,0 Медь1,2-8,0

Никель5,0-25,0

Кобальт0,8-3,0

Ванадий1,0-5,0

Ниобий0,5-5,0

Торий0,01-3,5

Барий0,2-1,5

Стронций 0,2-2,5 ЖелезоОстальное.

Никель обеспечивает значительное повышение упруго-пластических свойст металлической основы чугуна и улучшение формы и уменьшение размеров графитовых включений. При содержгшии в модификаторе меньше 5,0% никеля он практически не оказывает влияния на микроструктуру и свойства чугуна, а содержание по верхнему пределу 25,0% ограничено в связи с тем, что в составе модификатора необходимо иметь и другие модифицирующие и легирующие элементы.

Ввод в состав комплексного модификатора кобальта обусловлен тем, что для получения сплава могут использоваться более дешевые никель и кобальтовые материалы. Кроме того, кобальт-способствует получению тонкодисперсной металлической основы и повышению упруго-пластических свойст чугуна. Нижний предел по содержанию кобальта обусловлен его количеством в никель-кобальтовом сплаве. При содержании в модификаторе кобальта ниже 0,8% его влияние на свойства чугуна не обнаруживается. В то же время при увеличении содержания кобальта больше 3,0% дальнейшего повышения дисперсности-фаз микроструктуры не происходит и повышение прочностных свойств чугуна не наблюдается.

Ванадий вводится в состав модификатора для повышения количества связанного углерода и повышения дисперсности конечной микроструктуры чугуна. При содержании ванадия меньше 1,0% он практически не оказывает влияния на количество связанного углерода, а при его содержании больше 5,0% заметного улучшения микроструктуры чугуна не наблюдается и

поэтому дальнейшее повышение содержания ванадия является нецелесообразным.

Ниобий и торий, входящие в состав модификатора, обеспечивают измельчение первичных фаз при кристаллизации чугуна. При содержании ниобия меньше 0,5% и тория 0,01% заметного переохлаждения чугуна при кристаллизации и измельчении первичных фаз не происходит. При увеличении содержания ниобия больше 5,0% и тория 3,5% их влияние на измельчение первичных фаз уменьшается, что приводит к незначительному росту прочностных свойств. Поэтому увеличение содержания этих элементов выше указанных пределов нерационально.

Барий обеспечивает хорошую дегазацию чугуна и в зависимости от его концентрации в чугуне и модификаторе может проявлять графитизирующее или стабилизирующее действие. Как графитизирующий элемент барий действует тогда, когда его концентрация в модификаторе находится в пределах 0,2-1,5%. При меньшем содержании данного элемента, чем 0,2% его действия на структуру и свойства чугуна не проявляется. При большей концентрации, чем 1,5 он способствует появлению увеличения этбела в тонкостенных отливках..

Стронций введен в состав модификатора для повышения его графитирующей способности, а также измельчения эвтектических зерен металлической основы.

Особенно эффективно влияние стронция в комплексе с РЗМ, барием, бериллием для получения отливок, охлаждающихся с большими скоростями. Они цодавляют выделение структурно свободного цементита и повышают упругопластические свойства чугуна. Для обеспечения модифицирующего действия стронция его содержани е в модификаторе должно быть в пределах 0,22,5%. Содержание стронция меньше нижнего предела не обеспечивает образование дополнительных центров графитизации и.не оказывает заметного влияния на количество и размер эвтектических зерен. Содержание стронция выше верхнего предела вследствие ограниченной растворимости в чугуне приводит к микроликвации данного элемента по границам -зерен и снижению механических свойств металла.

Железо служит базовым сплавом для выплавки предлагаемого модификатора.

Пример. Для оценки эффективности модификатора предложенного состава были проведены специальные опытные плавки. Модификаторы выплавляли в лабораторных условиях.Плавку

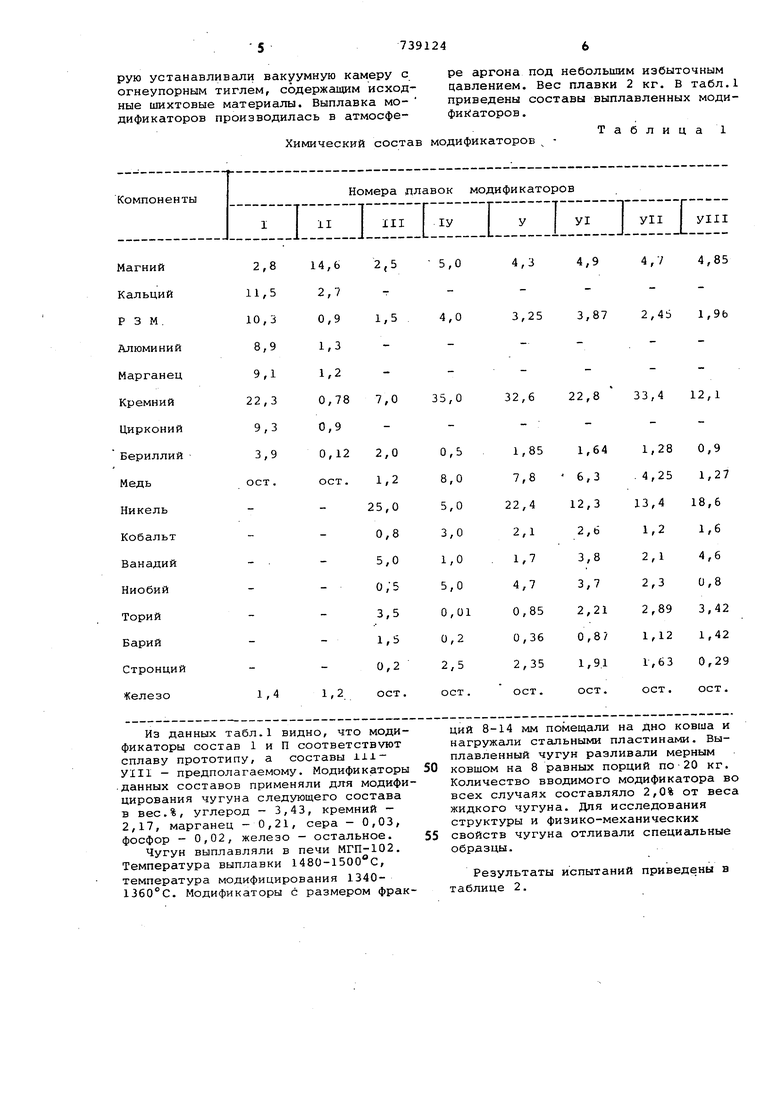

осуществляли в печи Таммана, в которую устанавливали вакуумную камеру с огнеупорным тиглем, содержащим исходные шихтовые материалы. Выплавка модификаторов производилась в атмосфеХимический состав ре аргона под небольшим избыточным цавлением. Вес плавки 2 кг. В табл.1 приведены составы выплавленных модификаторов . Таблица 1 дификаторов

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура | 1976 |

|

SU602589A1 |

| Лигатура | 1976 |

|

SU610878A1 |

| Лигатура | 1976 |

|

SU587169A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| Лгатура | 1976 |

|

SU551401A1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Модификатор | 1978 |

|

SU742479A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| ЧУГУН | 1999 |

|

RU2148103C1 |

Из данных табл.1 видно, что модификаторы состав 1 и П соответствуют сплаву прототипу, а составы iiiyill - предполагаемому. Модификаторы данных составов применяли для модифицирования чугуна следующего состава в вес.%, углерод - 3,43, кремний 2,17, марганец - 0,21, сера - 0,03, фосфор - 0,02, железо - остальное.

Чугун выплавляли в печи МГП-102. Температура выплавки 1480-1500с, температура модифицирования 1340136Q°C. Модификаторы с размером фракций 8-14 мм помещали на дно ковша и нагружали стальными пластинами. Выплавленный чугун разливали мерным

ковшом на 8 равных порций по20 кг. Количество вводимого модификатора во всех случаях составляло 2,0% от веса жидкого чугуна. Для исследования структуры и физико-механических

свойств чугуна отливали специальные образцы.

Результаты испытаний приведены в таблице 2. Механические свойства модифицированного чугуна Из Данных таблицы 2 видно/ что благодаря вводу в состав модификатора никеля, кобальта, ванадия, ниобия, тория, бария и стронция значи тельно повышаются физико-механические свойства чугуна, особенно относительное удлинение. Предел прочнос ти увеличивается с Ь9,5 до 75,3 кг/ предел текучести - с 39,5 до Ь5,8 кг/мм ударная вязкость - С 2, до 6,1 кгм/см и относительное удлинение с 2,2 до 14,8%. Предварительные расчеты показыва ют, что ожидаемый экономический эффект от применения предлагаемого комплексного модификатора составляе 12,1-13,5 руб. на тонну годного лит за счет повышения физико-механическ свойств металла, особенно относител ного удлинения. Формула изобретения Модификатор, содержащий магний, редкоземельные металлы, кремний, бе

Таблица лий, медь, отличающийтем, что, с целью повышения анических свойств чугуна, он донительно содержит никель, кобальт, адий, ниобий, торий, барий,строн, железо при следующем соотношении понентов в вес.%: 2,5-Ь,0 Магний Редкоземельные 1,5-4,0 . металлы 7,0-35,0 Кремний 0,5-2,0 Бериллий 1,2-8,0 Никель 5,0-25,0 0,8-3,0 Кобальт Ванадий 1,0-5,0 Ниобий 0,5-5,0 0,01-3,5 0,2-1,5 Стронций 0,2-2,5 Железо Остальное Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР 11375, кл. С 22 С 35/00, 1974 .

Авторы

Даты

1980-06-05—Публикация

1978-01-10—Подача