Изобретение относится к электрод-: ной промышленности.

Для предотвращения развинчивания электродов на электродуговых печах в ниппельное сопряжение закладывают раз личные мастики или цементирующие материалы.

Известны составы, использунхцие каменноугольный пек с температурой размягчения 75-200°С l .

Применяют также смесь пека и те1 ореактивной синтетической смолы 2, а также используют смесь бакелитовой смолы с порошком кокса . З. .

Известно, применение смеси каменноугольного пека и окисленного графита 4 . Однако известные составы паст являются недостаточно эффективньми. Так, например, при испольэова;Нии пека вследствие его жидкотекучести наблюдается его вытекание с нижнего ниппельного гнезда верхнего электрода до момента образования полукокса. Смесь бакелитовой смолы и кокса не дает сплошного спека, а только местные образования, не всегда достаточные для предотвращения развинчивания свечи. Окисленный графит, значительно увеличиваясь в объеме, создает .дополнительное давление на стенки

ниппельного гнезда, которое приводит к его разрушению. Поэтому применение этой смеси требует большой точности в объемных и весовых показателях и постоянства ее свойств, что не всегда осуществимо в производственной практике.

Известна также паста для ниппельного соединения электродов электродуговых печей, содержащая углеродистый наполнитель - нефтяной кокс, связующее - каменноугольный пек и агент вспучиватель .5. Однако данный состав не обладает достаточной механической прочностью спека, получающегося в процессе коксования пасты.

Цель изобретения - повышение надежности ниппельного соединения, пре,дотвращающего раскручивание электродов на электродуговых печах в процессе эксплуатации, путем увеличения прочности пасты. Это достигается введением в состав пасты с нефтяным коксом ,и каменноугольным связующим агента-вспучивателя в виде солей аммония - надсернокислого аммония при следующем соотношении компонентов,

вес.%:

Нефтяной кокс (фракция не более 0,5 мм) 20-50

Каменноугольный пек (температура,.размягчения б5-95°е} 45-75 Соли аммония1 6

При этом в качестве солей аммония могут быть взяты сернокислый а шоний, надсернокислый или их смесьf взятая в соотношении 1:(1-3)

В процессе эксплуатации электродов происходит коксование заложенной в ниппельное соединение пасты При этом идет разложение соединений серно- и надсернокислого аммония с выделением SO2 и атомарного кислорода (о)i которые являются сильными окислителями каменноугольного пека и инициаторами реакции поликонденсации, приводящей к образованию многокольчатой ароматики (утяжеленных углеводородов) В результате}, повышается выход коксового остатка, изменяется структура и твердость спекшейся массы за счет вовлечения низкокольчатой ароматики и гетероциклических соединений, разрушающихся по мостиковЕлм связям, в образование кокса.

Упрочнение спекшейся пасты увели-чивает прочность ниппельного соеди-.

нения элёктродов и повышает сопротивление раскручиваний} их. Кроме того, смесь серно- и надсернокислого аммония увеличивает адгезию пасты к телу электрода, тем самым способствует лучшему заполнению ею межрезьбового пространства.

Сернокислые соли аммония разлагаются в интервале температур 60-250 С, вьаделяющиеся при этом газообразные про дукты увеличивают объем массы в 5-10 раз и наиболее полно заполняют зазоры в ниппельном соединении.

Для поддержания пасты во вспученном состоянии в широком интервале те мператур с момента ее расплавления д закоксовывания используют смесь сернокислого и йсщсернокислого аммония, обладающую монотонно растущей температурой разложения (150-350 С) в соотношении 1(1-3).

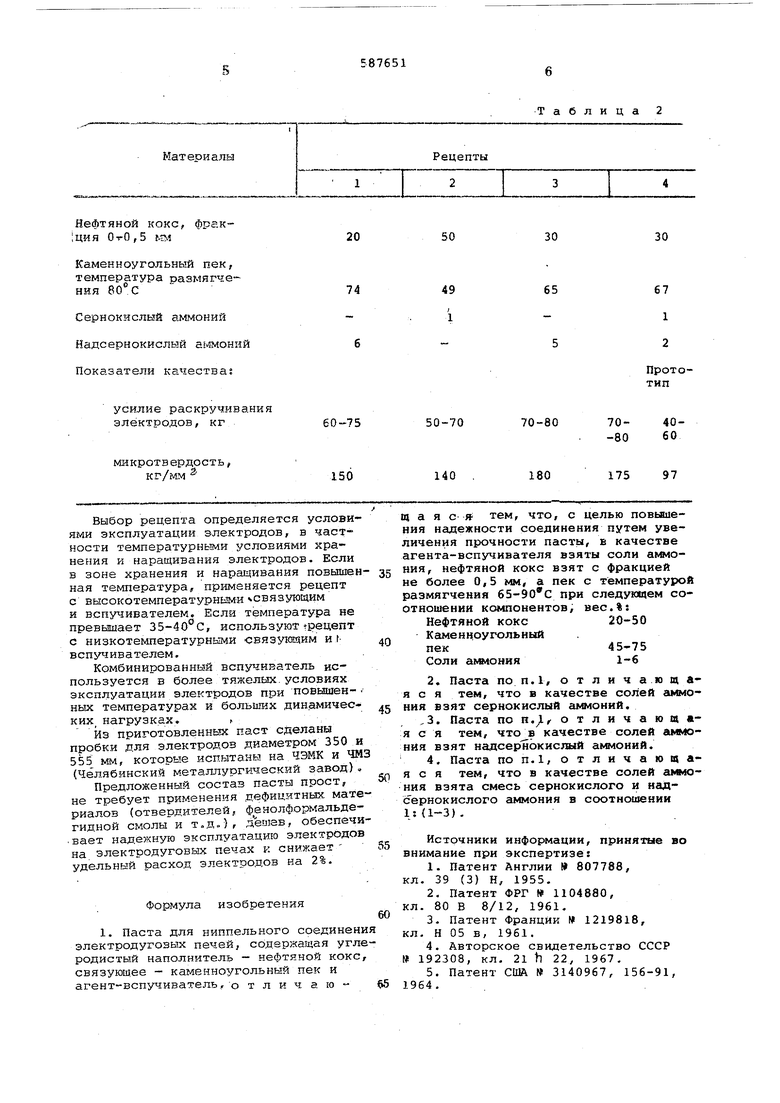

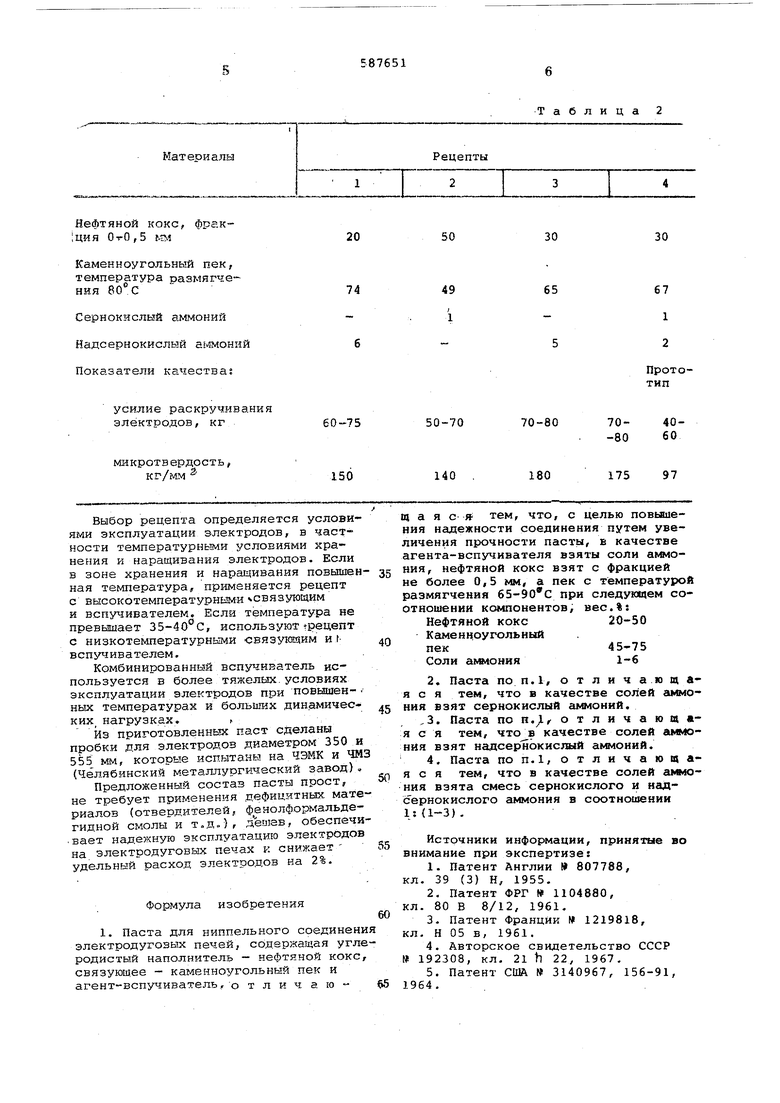

Проанализированы корЬльки спеков предложенной пасты и известной на структуру, микротвердость и усилие раскручивания ниппельного сопряжения. Данные в табл.1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для ниппельного соединения электродов | 1980 |

|

SU897827A1 |

| Паста для ниппельного соединения элек-ТРОдОВ | 1979 |

|

SU834076A1 |

| Паста для ниппельного соединенияэлЕКТРОдОВ | 1979 |

|

SU814985A1 |

| СТОПОРНАЯ ПАСТА ДЛЯ НИППЕЛЬНОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ | 1994 |

|

RU2089576C1 |

| УГОЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗНОЙ ВАННЫ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2363773C2 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД ДЛЯ ПЕЧЕЙ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ, ЭЛЕКТРОДНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2374342C2 |

| КОКС, АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ, ПОЛУЧЕННЫЙ НА УСТАНОВКЕ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2004 |

|

RU2343133C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1971 |

|

SU291950A1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| АНОДНАЯ МАССА ДЛЯ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2397276C1 |

Показатели Структура королька Микротвердостьf кт/мм Усилие раскручивания электродов, кг

Из данных таблицы видно, что кбкй заявляемой массы получается более ,г{1 твердый И с более высокими фрккционными свойствами, чем у известной пасты, поэтому и усилие, требующееся для раС) кручивания Электре; ов, увеличивается что и необходимо m .пучить „ w. сВ лабораторных условиях в смесителБпредложенная

известная

ной.машине емкостью 4 л изготовляют пасты по различным рецептам. .Температура при смешении 120-170®С, время - 4530 мин. Вспучиватель задавали за 510 мин до окончания смешения.

Данные по изготовлению и качеству паст приведены в табл.2. Плотная, гладкаяf поры переходные Ноздреватая, поры округлые

Авторы

Даты

1978-01-05—Публикация

1973-06-13—Подача