(54) ПАСТА ДЛЯ НИППЕЛЬНОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления угольныхфуТЕРОВОчНыХ блОКОВ | 1979 |

|

SU834257A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Паста для ниппельного соединения электродов электродуговых печей | 1973 |

|

SU587651A1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344105C2 |

| Паста для ниппельного соединения элек-ТРОдОВ | 1979 |

|

SU834076A1 |

| Паста для ниппельного соединения электродов | 1980 |

|

SU897827A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Холоднонабивная подовая масса | 1992 |

|

SU1836496A3 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ЗАДЕЛКИ КАТОДНЫХ СТЕРЖНЕЙ В ПОДОВЫЕ БЛОКИ | 2003 |

|

RU2257360C1 |

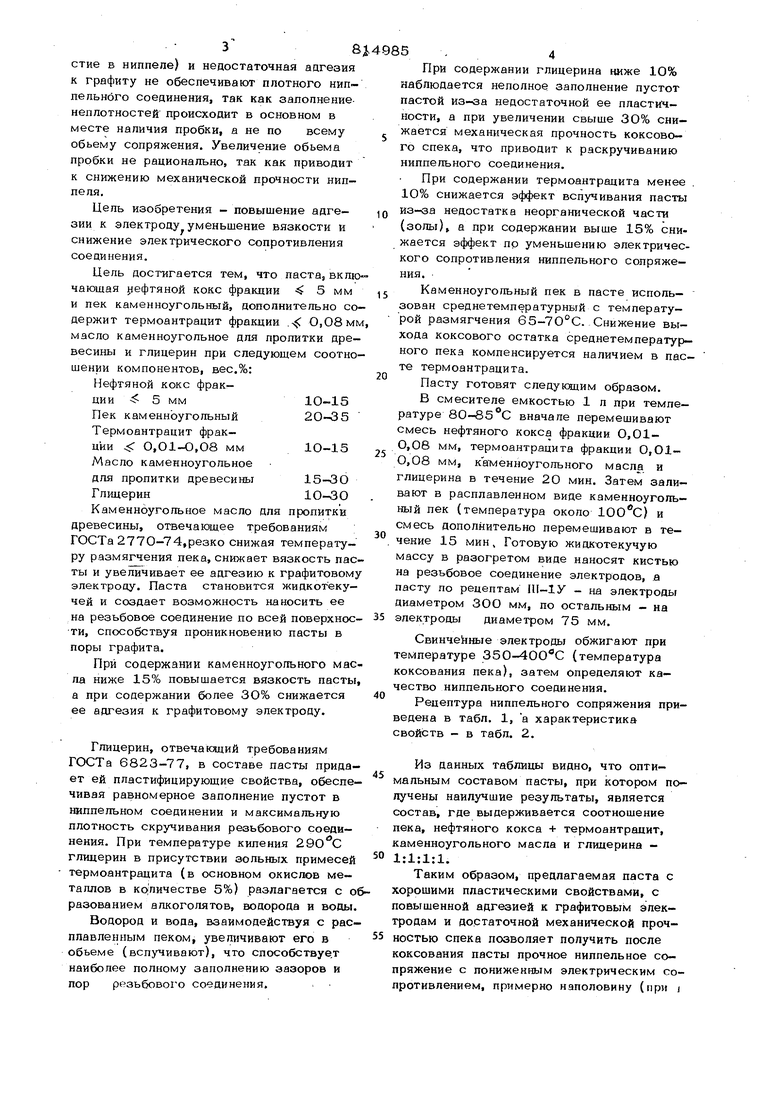

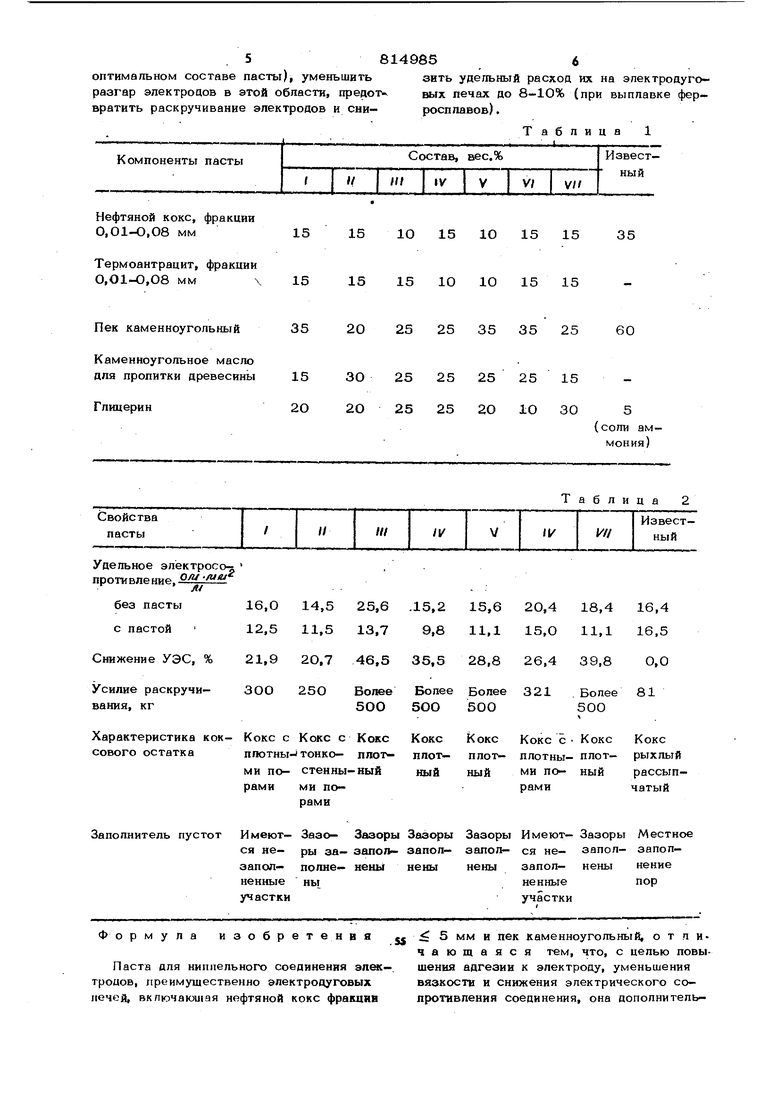

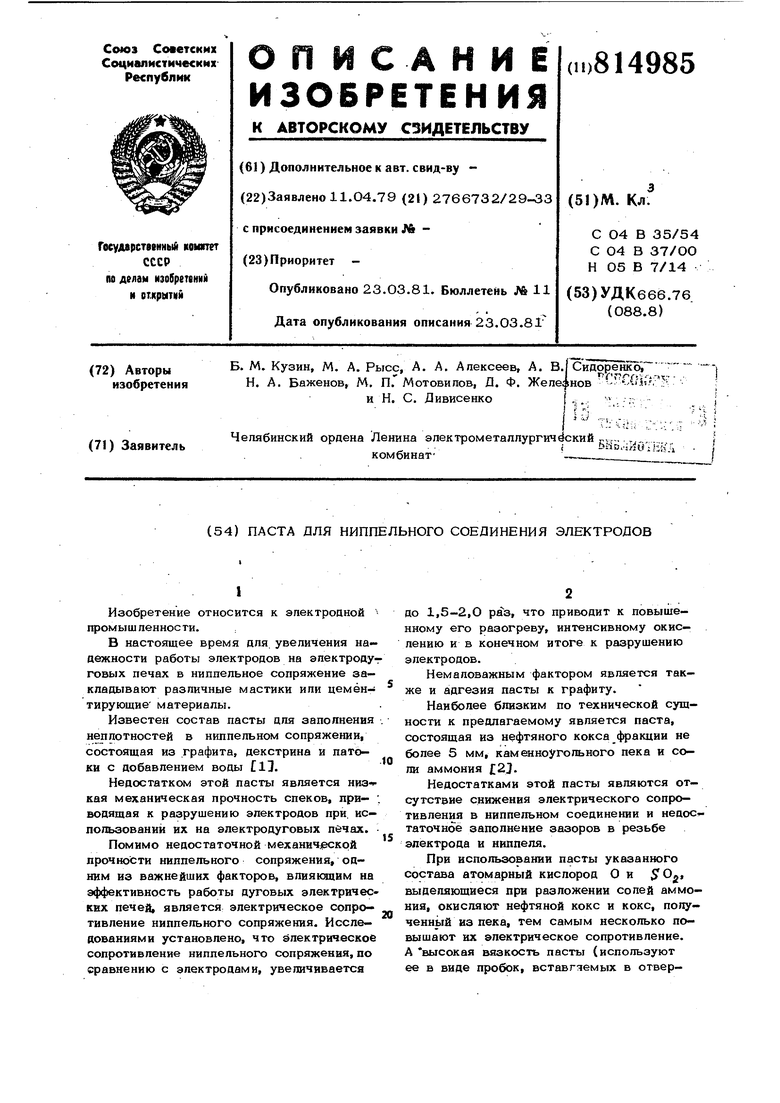

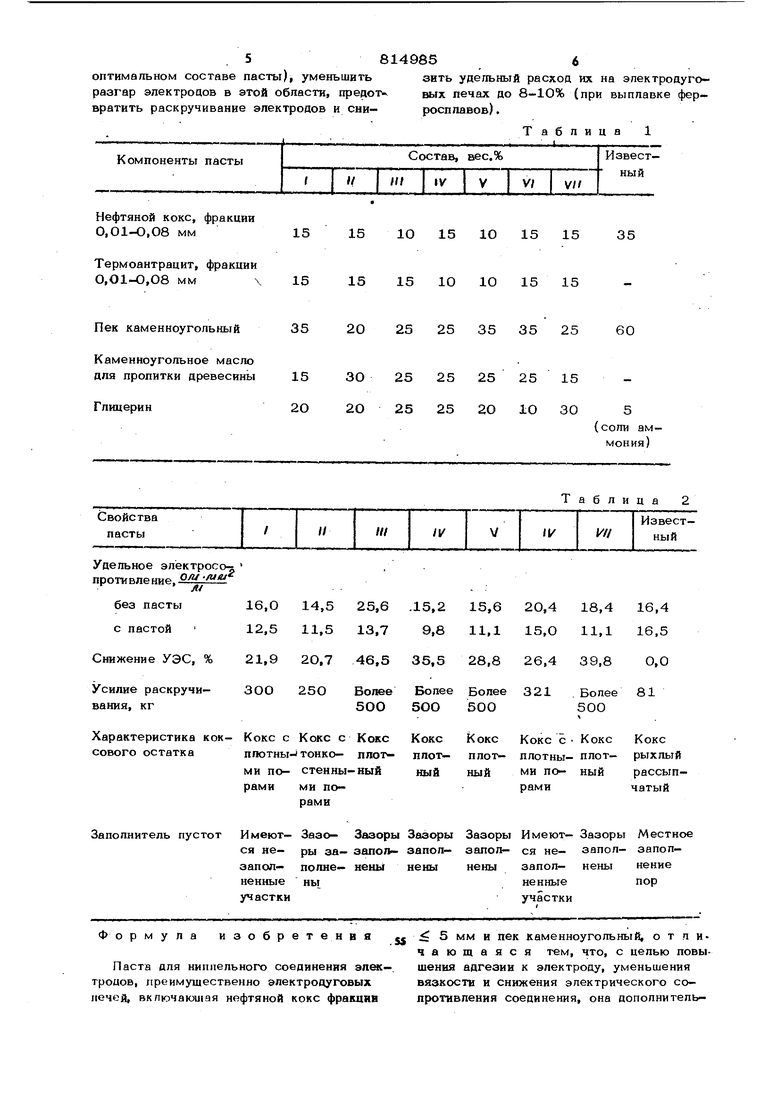

Изобретение относится к электродной промышленности. В настоящее время для увеличения надежности работы электродов на электроду говых печах в ниппельное сопряжение закладывают различные мастики или цементирующие материалы. Известен состав пасты для заполнения неплотностей в ниппельном сопряжении, состоящая из графита, декстрина и патоки с добавлением воды 13. Недостатком этой пасты является низкая механическая прочность спеков, приводящая к разрушению электродов при. использований их на электродуговых печах. Помимо недостаточной механичзрской прочности ниппельного сопряжения, одним из важнейших факторов, влияющим на эффективность работы дуговых электрических печей, является электрическое сопротивление ниппельного сопряжения. Исспедованиями установлено, что электрическое сопротивление ниппельного сопряжения, по сравнению с электродами, увеличивается до 1,5-2,0 , что приводит к повышенному его разогреву, интенсивному окислению и в конечном итоге к разрушению электродов. Немаловажным фактором является также и адгезия пасты к графиту. Наиболее близким по технической сущности к предлагаемому является паста, состоящая из нефтяного кокса ( не более 5 мм, каменноугольного пека и сопи аммония 2J. Недостатками этой пасты являются отсутствие снижения электрического сопротивления в ниппельном соединении и недостаточное заполнение зазоров в резьбе электрода и ниппеля. При использовании пасты указанного состава атомарный кислород О и 5 О выделяющиеся при разложении солей аммония, окисляют нефтяной кокс и кокс, полученный из пека, тем самым несколько повышают их электрическое сопротивление. А высокая вязкость пасты (используют ее в виде пробок, вставгяемых в отверстие в ниппеле) и недостаточная адгезия к графиту не обеспечивают плотного ниппельного соединения, так как заполнение, неплотностей происходит в основном в месте наличия пробки, а не по всему обьему сопряжения. Увеличение объема пробки не рационально, так как приводит к снижению механической прочности ниппеля. Цель изобретения - повышение адге- зии к электроду уменьшение вязкости и снижение электрического сопротивления соединения. Цель достигается тем, что паста, вклю чающая {{ефгяной кокс фракции 5 мм и пек каменноугольный, дополнительно со держит термоантрацит фракции .Г 0,08 м масло каменноугольное для пропитки древесины и глицерин при следующем соотно шении компонентов, вес.%: Нефтяной кокс фракции 5 мм10-15 Пек каменноугольный 2О-35 Термоантрацит фракции О,О1-О,О8 мм1О-15 Масло каменноугольное для пропитки древесины15-3О Глицерин1О-Зр Каменноугольное масло для пропитки древесины, отвечающее требованиям ГОСТа 2770-74,резко снижая температуру размягчения пека, снижает вязкость пас ты и увеличивает ее адгезию к графитовом электроду. Паста становится жидкотеку- чей и создает возможность наносить ее на резьбовое соединение по всей поверхнос ти, способствуя проникновению пасты в поры графита. При содержании каменноугольного мас ла ниже 15% повышается вязкость пасты а при содержании более ЗО% снижается ее адгезия к графитовому электроду. Глицерин, отвечающий требованиям ГОСТа 6823-77, в составе пасты прида ет ей пластифицирующие свойства, обеспе чивая равномерное заполнение пустот в ниппельном соединении и максимальную плотность скручивания резьбового соединения. При температуре кипения 290 С глицерин в присутствии зольных примесе термоантрацита (в основном окислов металлов в крличестве 5%) разлагается с разованием алкоголятов, водорода и воды Водород и вода, взаимодействуя с рас плавленным пеком, увеличивают его в обьеме (вспучивают), что способствуе.т наиболее полному заполнению зазоров и лор резьбового соединения. При содержании глицерина ниже 10% наблюдается неполное заполнение пустот пастой из-ва недостаточной ее пластичности, а при увеличении свыше 30% снижается механическая прочность коксового спека, что приводит к раскручиванию ниппельного Соединения. При содержании термоантрацита менее . 1О% снижается эффект вспучкванкя пасты из-за недостатка неорганической части (золы), а при содержании выше 15% снижается эффект по уменьшению электрического сопротивления ниппельного сопряжения. . Каменноугольный пек в пасте использован среднетемпературнБтй с температурой размягчения 65-70°С. Снижение выхода коксового остатка среднетемператур- ного пека компенсируется наличием в пасте термоантрацита. Пасту готовят следуюшим образом. В смесителе емкостью 1 л при температуре 80-85 С вначале перемешивают смесь нефтяного кокса фракции О,01О,08 мм, термоантрацита фракции О,О10,08 мм, ка менноугольного масла и глицерина в течение 2О мин. Затем заливают в расплавленном виде каменноугольный пек (температура около ) и смесь дополнительно перемешивают в течение 15 мин. Готовую жидкх)текучую массу в разогретом виде наносят кистью на резьбовое соединение электродов, а пасту по рецептам III-1У - на электроды диаметром ЗОО мм, по остальным - на электроды диаметром 75 мм. Свинченные электроды обжигают при температуре 350-40О С (температура коксования пека), затем определяют качество ниппельного соединения. Рецептура ниппельного сопряжения приведена в табл. 1, а характеристика свойств - в табл. 2. Из данных таблицы видно, что оптимальным составом пасты, при котором получены наилучшие результаты, является состав, где выдерживается соотношение пека, нефтяного кокса + термоантрацит, каменноугольного масла и глицерина - 1:1:1:1. Таким образом, предлагаемая паста с хорошими пластическими свойствами, с повышенной адгезией к графитовым электродам и достаточной механической прочностью спека позволяет получить после коксования пасты прочное ниппельное сопряжение с пониженным электрическим сопротивлением, примерно наполовину (при / оптимальном составе пасты), уменьшить разгар электродов в этой области, предот вратить раскручивание электродов и ониНефтяной кокс, фракции О,О1-О,О8 мм15 Термоантрацит, фракции О,О1-О,О8 мм 15

Пек каменноугольный

35 Каменноугольное масло

Удельное электросо

л/3/ /ijaj

О/и -/uiu

противление. Я4 16,0 14,5 25,6 без пасты 12,5 11,5 13,7 с пастой Снижение УЭС, % 21,9 2О,7 Усилие раскручиЗОО 25О Бо)юе вания, кг Характеристика кокКокс с Кокс с Кокс сового остатка плотны- тонко- ми по- стеины-ный рами ми порамиИмеют- Зазо- Зазоры Заполнитель пустот ся не- ры за- запел- зал оп- полке- нены ненные нь1 участки Формула изобрет ей в я 55 Паста для ниппельного соединения элек-. тродов, преимущественно электродуговых лечей, включающая нефтяной кокс фракинв

Таблица 15 1О 15 15

25 25 35 35 25

60

Таблиц 46,5 5ОО зить удельный расход их на эпектродугоилх печах до 8-10% (при выплавке ферросппавов). 15 1О 15 1535 10 10 15 15 15,6 20,4 18,416,4 15,2 11,1 15,О 11,116,5 9,8 35,5 28,8 26,4 39,8О,0 Более Более 321 Более81 5ОО 5ОО 5ОО Кокс Кокс с КоксКокс Кокс плот плотны- плот-рыхлый плотный ми по- ныйрассыпныйрамичатый Зазоры Имеют- ЗазорыМестное азсфы запол- ся не- запел-заполаполнены запол- ненынение ены ненныепор участки каменноугольный, отличающаяся тем, что, с целью повышения адгезии к электроду, уменьшения вязкости и снижения электрического сопротивления соединения, она дополнигель 814 но содержит термоантрацит фракции v 0,08 мм, масло каменноугольное для пропитки древесины и глицерин при еле-дующем соотш шении компонентов, вёс.%: Нефтяной кокс фракции 5 мм . 10-15 Пек каменноугольный 2О-35 Термоантрацит фракции О,01-О,08 мм 10-15 98S8 Масло каменноугольное для пропитки древесины 10-30 Глицерин 10-дО Источники информации. j принятые во внимание при экспертизе 1. Ангелевич М. М. Электроды. М., 1953, с. 52. 2. Авторское свидетельство СССР Н 587651, кл. Н О5 В 7/14, 1973.

Авторы

Даты

1981-03-23—Публикация

1979-04-11—Подача