(54) ПАСТА ДЛЯ НИППЕЛЬНОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для ниппельного соединения электродов электродуговых печей | 1973 |

|

SU587651A1 |

| СТОПОРНАЯ ПАСТА ДЛЯ НИППЕЛЬНОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ | 1994 |

|

RU2089576C1 |

| Паста для ниппельного соединенияэлЕКТРОдОВ | 1979 |

|

SU814985A1 |

| Паста для ниппельного соединения электродов | 1980 |

|

SU897827A1 |

| Способ получения графитированных электродов | 1973 |

|

SU551412A1 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД ДЛЯ ПЕЧЕЙ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ, ЭЛЕКТРОДНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2374342C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ НИППЕЛЕЙ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1989 |

|

SU1624917A1 |

| УЛУЧШЕННОЕ ПРОИЗВОДСТВО УГЛЕРОДНОГО ЭЛЕКТРОДА | 2013 |

|

RU2647067C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

- Изобретение относится к электродной промьшшенности, в частности к производству графитовых электродов для электродуговых печей. В настоящее время для предотвращения развинчивания электродов на электродуговых печах в ниппельное сопряжение закладывают различные мас тики или цементирующие материалы; Известны составы паст для ниппель ного соединения электродов, содержащие нефтяной ко|сс, полимерное связукицее и сложные полимерные добавки Наиболее близкой к предлагаемой является паста для ниппельного соединения электродов, состоящая из неф тяного кокса, каменноугольного пека и солей аммония 2J . Однако известные пасты для ниппел ного соединения электродов являются недостаточно эффективными вследствие того, что в интервале температур от 1температуры окружающей среды до температуры образования кокса из связующего компонента они не обеспечивают противоразвинчивающего действия. Цель изобретения - расширение температурного интервала действия пасты и увеличение ее эффективности. Поставленная цель достигается введением в состав пасты, содержащей нефтяной кокс, связующее и соли аммония поливинилацетатной дисперсии при следующем соотношении компонентов, вес.%: Нефтяной кокс, фракции не более 0,5 м15-40 Каменноугольный пек 20-60 Соли аммония1-5 Полинивилацетатная дисЬерсия ПВАД 10-60 Введение ПВАД в пасту обусловлено тем, что при ее использовании отпадает необходимость предварительного нагрева пасты при ее изготовлении и употреблении в самой дисперсии, так как вязкость и смачивающаяся способность ПВАД не зависят от температуры, а .

самополимеризацйя ее происходит при нормальной температуре.

ПВАД - это синтетический материал на основе винилового полимера, обладающий высокой адгезией к графиту, продукт полимеризации винилацетата в водной среде, имеющий формулу

-fcH,.- сн -о-си

ПВАД, не токсична, при употреблении не требует дополнительных мер по технике безопасности и катализаторов полимеризации, выпускается отечественной проьаапленностью по ГОСТ 18992

Принцип действия пасты заключаетс в следующем.

При нагревании происходит расплавление или размягчение связующего компонента, расплавленная масса заполняет пустоты ниппельного соединения, карбонизируется, и полученньй кокс образует прочное соединение ниппеля с электродом. Необходимым условием проявления противоразвинчивающего дествия известных паст является достижение определенной температуры. Для паст, содержащих каменноугольный пек эффект предотвращения развинчивания проявляется после температуры карбо1шзации пека, а для паст, содержапщх синтетические смолы, этот эффект проявляется после их расплавления при нагреве и отверждении.

Содержание ПВАД в пасте (10-60%) обусловлено способом ее применения.

Пасту с 10-35% ПВАД используют в виде пробок, вставляемых в отверстие ниппеля, так как консистенция такой пасты позволяет изгoтojвлять их без деформации. Применяются пробки для электродов-с диаметром более 200 мм.

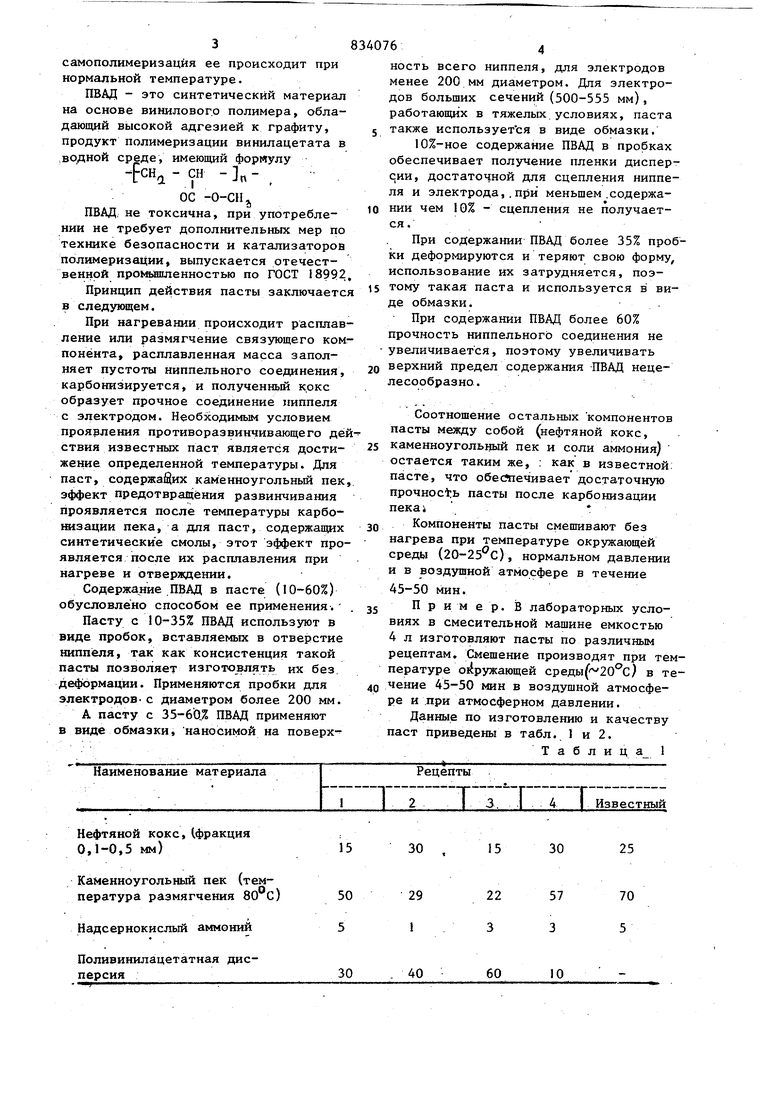

А пасту с 35-60.% ПВАД применяют в виде обмазки, наносимой на поверхНефтяной кокс, (фракция 0,1-0,5 мм)

Каменноугольный пек (температура размягчения 80 С)

Надсернокислый аммоний

Поливинилацетатная дисперсия

ность всего ниппеля, для электродов менее 200.мм диаметром. Для электродов больших сечений (500-555 мм), работающих в тяжелых.условиях, паста

также используется в виде обмазки.

10%-ное содержание ПВАД в пробках обеспечивает получение пленки дисперсии, достаточной для сцепления ниппеля и электрода,.при меньшем .содержаНИИ чем 10% - сцепления не получается.

При содержании ПВАД более 35% пробки деформируются и теряют свою форму, использование их затрудняется, поэтому такая паста и используется в виде обмазки.

При содержании ПВАД более 60% прочность ниппельного соединения не увеличивается, поэтому увеличивать

верхний предел содержания ПВАД нецелесообразно.

Соотношение остальных компонентов пасты между собой (нефтяной кокс,

каменноугольный пек и соли аммония) остается таким же, : как в известной пасте, что обеспечивает достаточную прочность пасты после карбонизации neKai

Компоненты пасты смешивают без нагрева при температуре окружающей среды (20-25 С), нормальном давлении и в воздушной атмосфере в течение 45-50 мин.

Пример. 18 лабораторных условиях в смесительной машине емкостью 4 л изготовляют пасты по различным рецептам. Смешение производят при температуре О1 ружающей среды() в течение 45-50 мин в воздушной атмосфере и при атмосферном давлении.

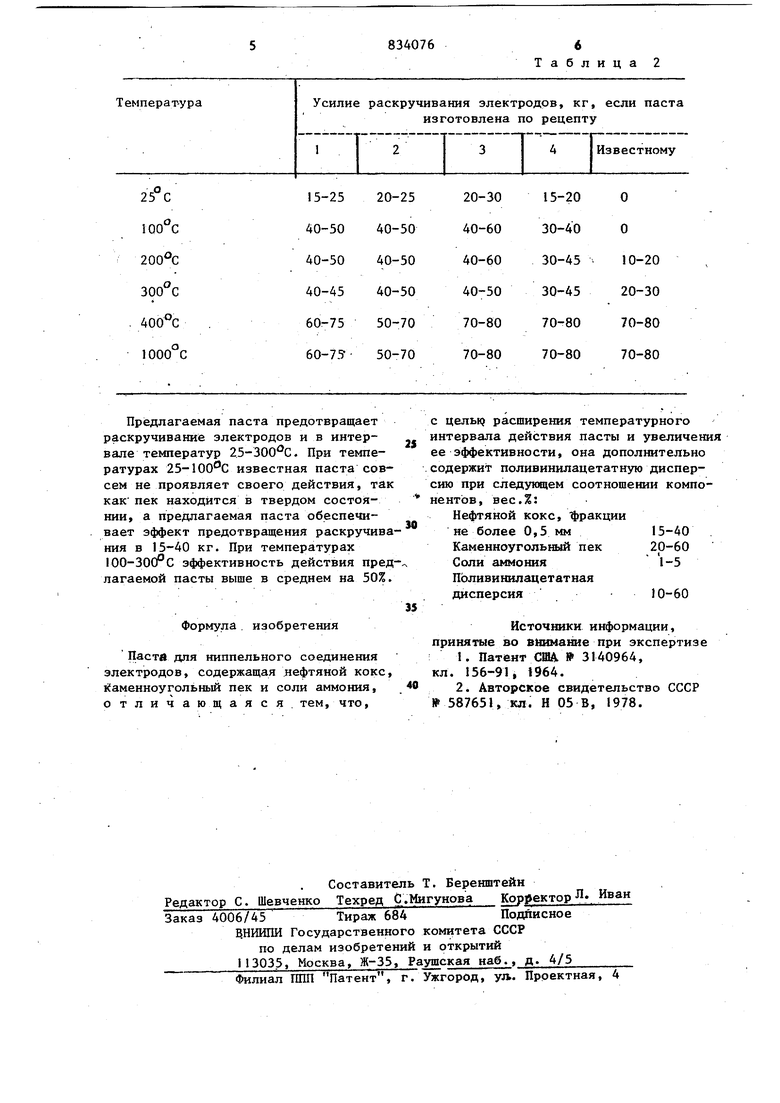

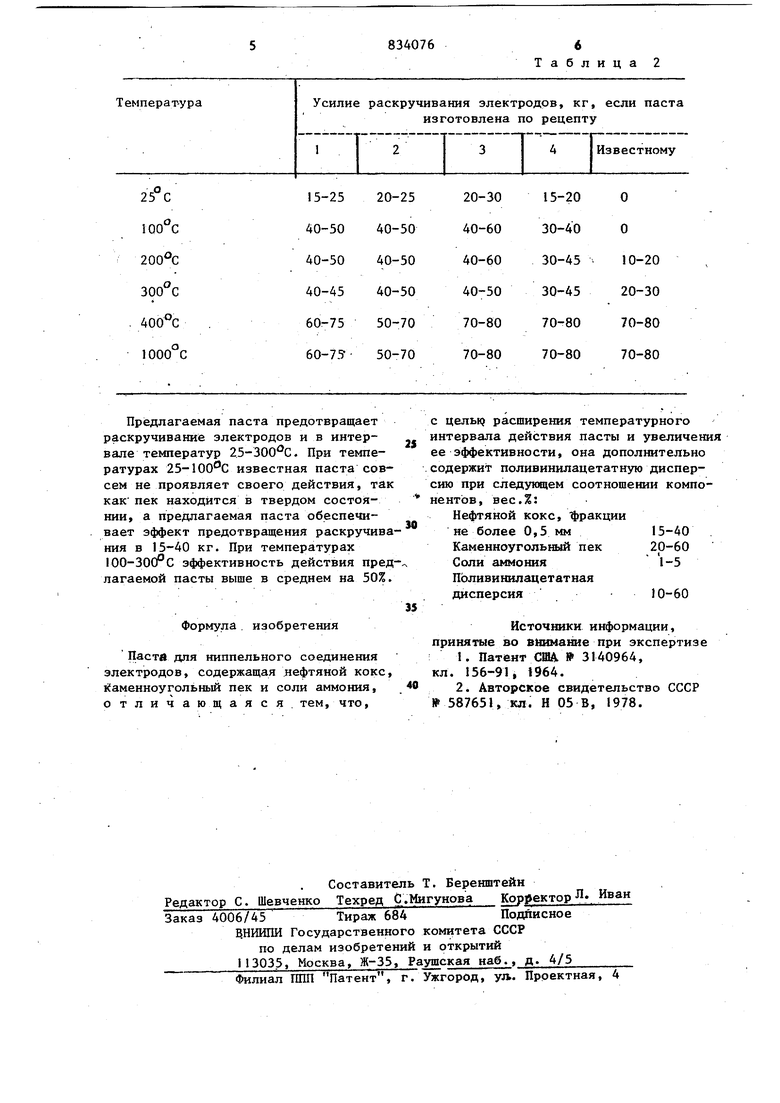

Данные по изготовлению и качеству паст приведены в табл. 1 и 2.

Таблица 1

25

30

15

70 5

57 3

22 3

60

10

Формула изобретения

Паств для ниппельного соединения электродов, содержащая лефтяной кокс, Каменноугольный пек и соли аммония, отличающаяся тем, что.

Таблица 2

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-03-12—Подача