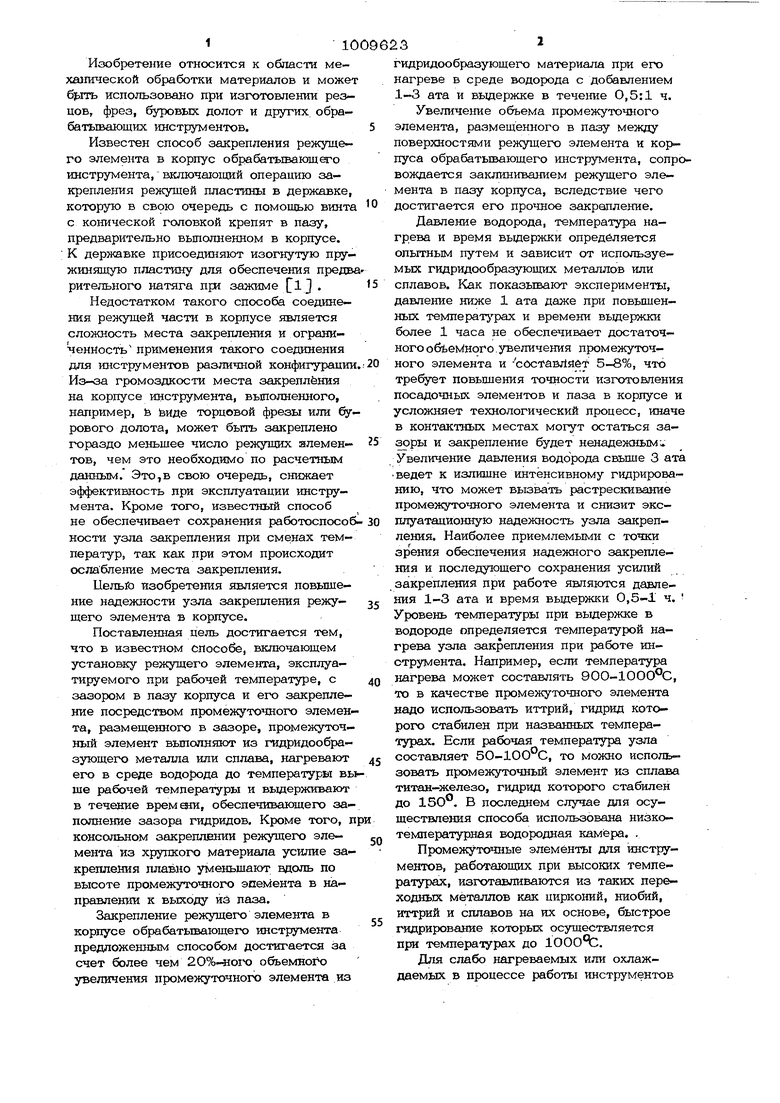

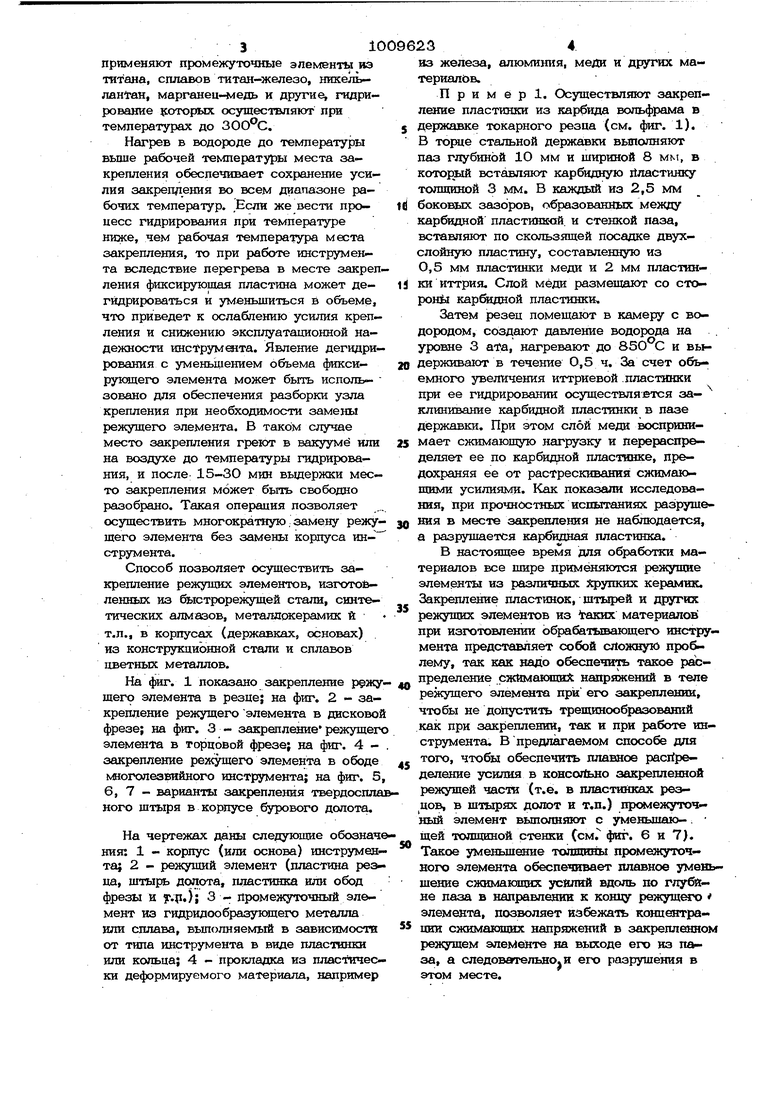

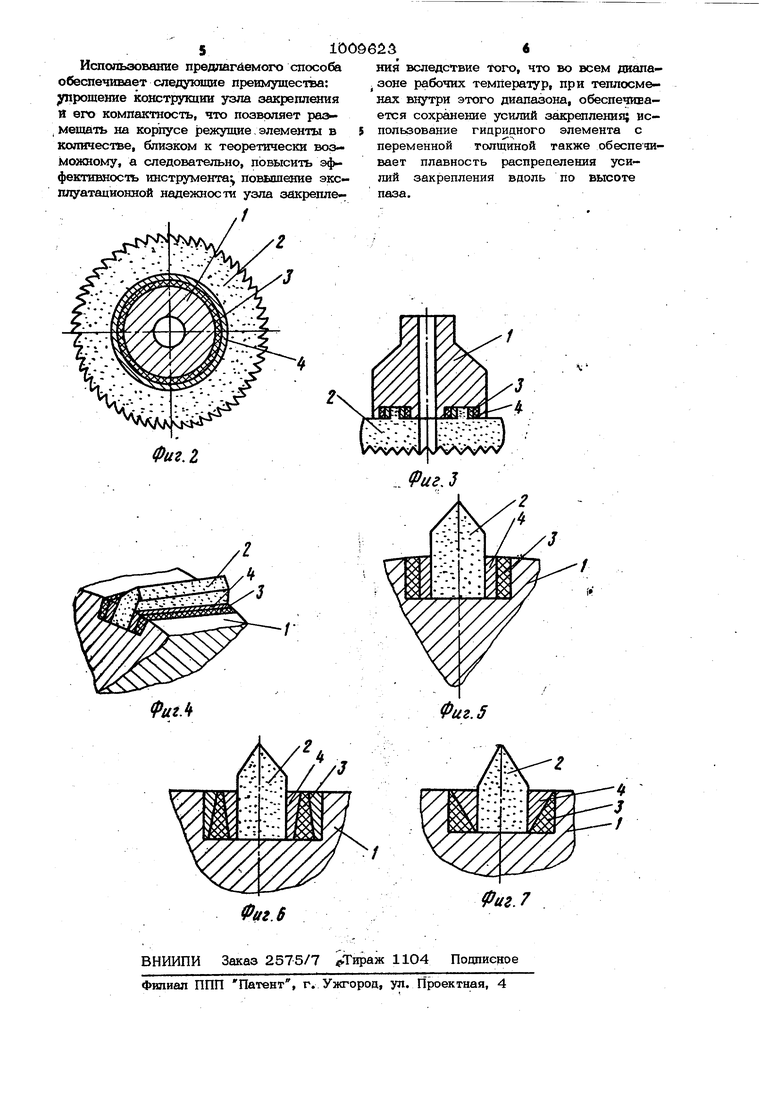

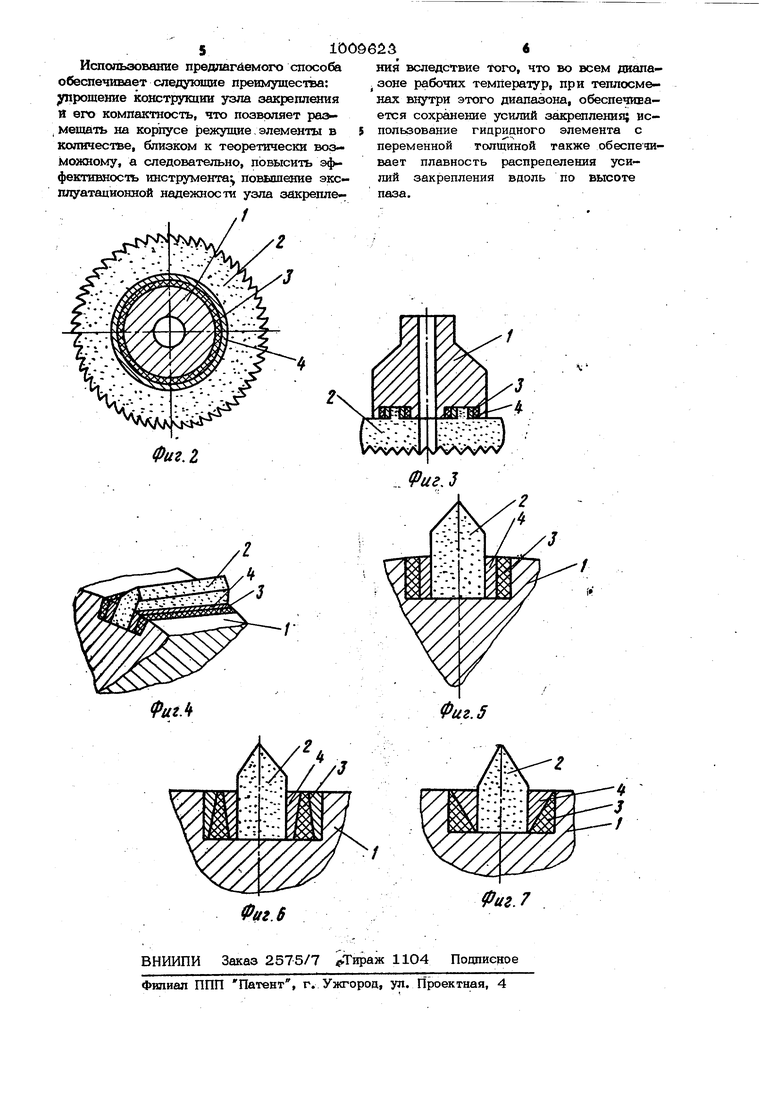

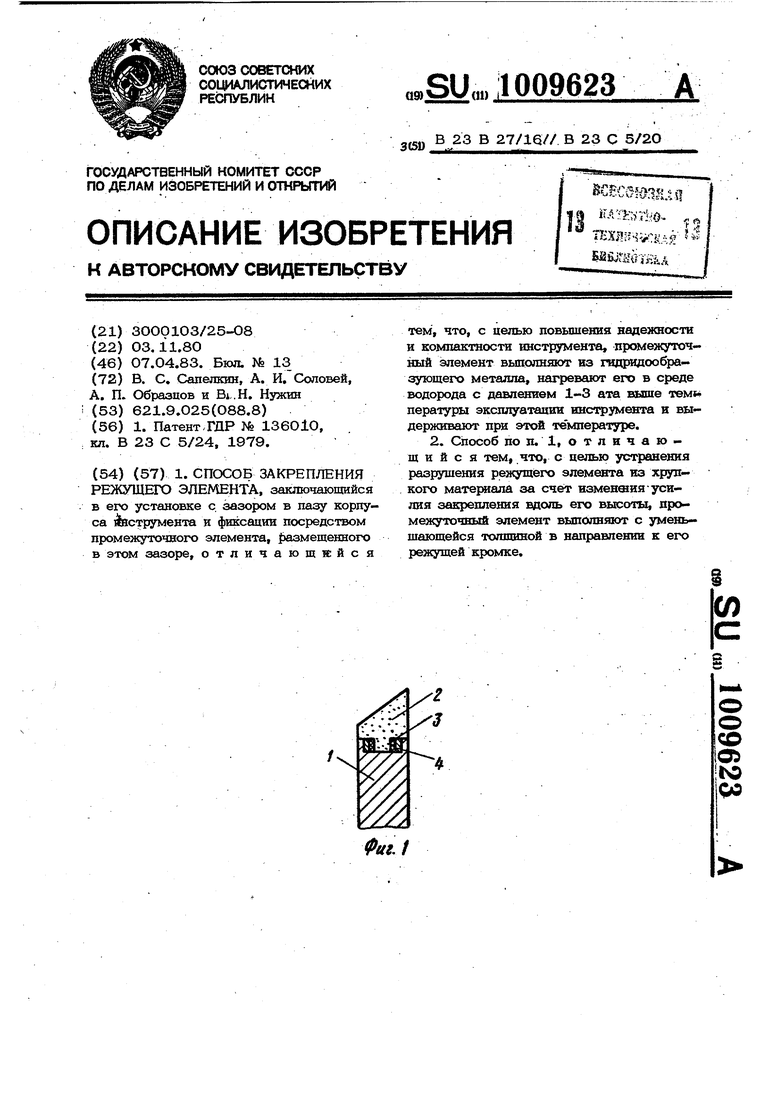

Изобретение относится к области механической обработки материалов и може использовано при изготовлении резцов, фрез, буровых долот и других обра- батъшающих инструментов. Известен способ закрепления режущего элемента в корпус обрабатьтающ его инструмента, включающий операцию закрепления режущей пластины в державке которую в свою очередь с помощью винт с конической головкой крепят в пазу, предварительно выполненном в корпусе. ; К державке присоединяют изогнутую пружинящую пластину для обеспечения предв рительного натяга при зажиме flJ Недостатком такого способа соединения режущей части в корпусе является сложность места закрепления и ограниченность применения такого соединения для инструментов различной конфигураци Из-ва громоздкости места закрепления на корпусе инструмента, вьшолненного, например, fe Ьиде торцовой фрезы или бу рового долота, может быть закреплено гораздо меньшее число режущих элементов, чем это необходимо по расчетным данным. Это,в свою очередь, снижает эффективность при эксплуатации инструмента. Кроме того, известный способ не обеспечивает сохранения работоспосо ности узла закрепления при сменах температур, так как при этом происходит ослабпение места закрепления. ИельК) изобретения является повьпнение надежности узла закрепления режущего элемента в корпусе. Поставленная цель достигается тем, что в известном способе, включающем установку режущего элемента, эксплуатируемого при рабочей температуре, с зазором в пазу корпуса и его закрепление посредством промежуточного элемен та, размещенного в зазоре, промежуточный элемент выполняют из гидридообразующего металла или сплава, нагревают его в среде водорода до температуры вь ше рабочей температуры и вьщерживают в течение времши, обеспечивающего заполнение зазора гидридов. Кроме того, п консольном закреплении режущехх эле- мента из хрупкого материала усилие закрепления плавно уменьщают вдоль по высоте промежуточного эпеЫента в направлении к выходу ий паза. Закрепление режущего элемента в корпусе обрабатывающего инструмента предложенным способом достигается за счет более чем 20%нно1х обьемногЧ) увеличения промежуточного элемента из гидридообразующего материала при его нагреве в среде водорода с добавлением 1-3 ата и вьщержке в тече11ие 0,5:1 ч. Увеличение объема промежуточного элемента, размещенного в пазу между поверхностями режущего элемента и корпуса обра.батывающего инструмента, сопровождается заклиниванием режущего элемента в пазу корпуса, вследствие чего достигается его прочное закрепление. Давление водорода, температура нагрева и время вьщержки определяется опытным путем и зависит от используемых гидридообразующих металлов или сплавов. Как показывают эксперименты, давление ниже 1 ата даже при повышенных темпе paTjpax и времени вьщержки более 1 часа не обеспечивает достаточного объемного, увеличения промежуточного элемента и -составййбт 5-8%, что требует повьш1ения точности изготовления посадочных элементов и паза в корпусе и усложняет технологический процесс, иначе в контактных местах могут остаться зазоры и закрепление будет ненадежным Увеличение давления водорода свьппе 3 ата ведет к излишне интенсивному гидрированию, что может вызвать растрескивание промежзтчэчного элемента и снизит эксплуатационную надежность узла закрепления. Наиболее приемлемыми с точки зрения обеспечения надежного закрепления и последующего сохранения усилий закрепления при работе являются давления 1-3 ата и время выдержки О,5-1 ч. Уровень температуры при вьщержке в водороде определяется температурой нагрева узла закрепления при работе инструмента. Например, если температура нагрева может составлять ЭОО-ЮОО С, то в качестве промежуточного элемента надо использовать иттрий, гидрид которого стабилен при названных температурах. Если рабочая температура узла составляет 5О-100 С, то можно использовать промежуточный элемент из сплава титан-железо, гидрид которого стабилен до . В последнем случае для осуществления способа использована низкотемпературная водородная камера. . Промежуточные элементы для инструментов, работающих при высоких температурах, изготавливаются из таких переходных металлов как цирконий, ниобий, иттрий и сплавов на их основе, быстрое гидрирование которых осуществляется при температурах до ЮООЯс. Для слабо нагреваемых или охлаждаемых в процессе работы инструментов применяют промежуточные элементы иэ титана, сплавов титан-железо, никельлантан, марганец-медь и другие, гидрирование 1соторых осуществляют при температурах до ЗОО°С. Нагрев в водороде до температуры выше рабочей температуры места закрепления обеспечивает сохранение усилия закрепдения во всем диапазоне рабочих температур. Еслн же вести процесс гидрирования при температуре ниже, чем рабочая температура места закрепления, то при работе инструмента вследствие перегрева в месте закрепления фиксирующая пластина может дегидрироваться и уменьшиться в объеме, что приведет к ослаблению усилия крепления и снижению эксплуатационной надежности инструма1та. Явление дегидрирования с уменьшением объема фикси- руклцего элемента может быть исполь- зовано для обеспечения разборки узла крепления при необходимости замены режущего элемента. В таком случае место закрепления греют в вакууме или на воздухе до температуры гидрирования, и после; 15-30 мин вьщержки место закрепления может бьпь свободно разобрано. Такая операция позволяет осуществить многократную. замену режущего элемента без замены корпуса струмента. Способ позволяет осуществить закрепление режущих элементов, изготовленных из быстрорежущей стали, синтетических алмазов, меташюкерамик и т.п., в корпусах (державках, основах) из конструкционной стали и сплавов цветных металлов. На фиг. 1 показано закрепление щего элемента в резце; на фиг. 2 - закрепление режущего элемента в дисковой фрезе; на фиг. 3 - закрепление режущего элемента в торцовой фрезе; на фиг. 4 закрепление рейдгщего элемента в ободе многолезвийного инструмента; на фиг. 5 6, 7 - варианты закрепления твердоспла ного штыря в корпусе бурового долота. На чертежах даны следующие обозначе ния: 1 - корпус (или основа) инструмента} 2 - режущий элемент (пластина резца, щтырь долота, пластинка или обод фрезы и у.р.); 3 - промежуточный элемент из гидридообразукицего металла или сплава, выполняемый в зависимости от типа инструмента в виде пластинки или кольца; 4 - прокладка из пластичес- ки деформируемого мате{эиала, например из железа, алюмим1я, меди и других материапйв. Пример, Осуществляют закрепление пластинки из карбида вольфрама в державке токарного резца (см. фиг. 1). В ToiHie стальной державки выполняют паз глубиной 10 мм и шириной 8 мм, в который вставляют карбидную йластннку толщиной 3 мм. В каждый из 2,5 мм боковых зазоров, образованных между карбидной пластинкчзй. и стенкой паза, вставляют по скольз$пцей Посадке двухслойную пластину, составленную из 0,5 мм пластинки меди и 2 мм пластинки иттрия. Слой меди размещают со стороны кар&дной пластинки. Затем резец помещают в камеру с водородом, создают давление водорода на уровне 3 afa, нагревают до 85Ос и выдерживают в течение 0,5 ч. За счет объемного увеличения иттриевой.пластшоси при ее гидрировании осуществляется заклинивание карбидной пластинки в пазе державки. При этом слой меди воспринимает сжимающую нагрузку и перераспределяет ее по карбидной пластшпсе, предохраняя ее от растрескивания сжимающими усилиями. Как показали исследования, при прочностшлх испытаниях разруше и месте закрепления не наблюдается, а разрушается карбидная пластинка. В настоящее время для обработки материалов все шире применяются режущие элементы из различных Хрупких керамизк. Закрепление пластинок, штырей и других режущих элементов из аких материалов при изготовлении обрабатьтающего инструмента представляет собой сложную про&лему, так как надо обеспечить такое распределение сжймакжшХ напряжений в теле режущего элемента при его закреплении, чтобы не допустить трещинообразований Р закреплений, так и при работе инструмента. В предлагаемом способе для того, чтобы обеспечить плавное pacrtpeделение усилия в KOHCOJlbHo закрепленной режущей части (т.е. в пластинках рез,иов, в штырях долот н т.п.) прс лежуточрный элемент выполняют с умекьшающей толщиной стенки (см. фиг. 6 и 7). Такое уменьшение толшшш промежуточного элемента обеспечивает плавное уменьшение сжимающих усилий вдоль по глубине паза в направлении к концу режущего элемента, позволяет избежать концентрапии сжимающих напряжений в закрепленном режущем элементе на выходе его из , а следовательно, н его разрушения в этом месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1976 |

|

SU588080A1 |

| Способ соединения деталей | 1980 |

|

SU935222A2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО И РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2032524C1 |

| Способ закрепления трубы в отверстии трубной решетки теплообменника | 1977 |

|

SU691673A1 |

| ГОЛОВКА БУРИЛЬНАЯ | 2007 |

|

RU2342514C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2310735C1 |

| Способ изготовления биметаллического режущего инструметна | 1975 |

|

SU565775A1 |

| ПОЛИКРИСТАЛЛИЧЕСКАЯ АЛМАЗНАЯ ВСТАВКА, СПОСОБ ФОРМИРОВАНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА И БУРОВОЙ ИНСТРУМЕНТ | 2017 |

|

RU2738443C2 |

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

1. СПСХХЗБ ЗАКРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА, заключающийся в его установке с. зазором в пазу корпуса яЬструмента и фиксации посредством промежуточмого элемента, |зазмещенного в этом зазоре, отличающейся тем, что, с целью повышения надежности и компактности инструмента, промежуточный элемент выполняют из гидридообразующего металла, нагревают его в среде водорода с давлением 1-3 ата выше TSMI пературы эксплуатации инструмента н млдерживают при этой температуре. 2. Способ non.lt отличающийся тем, .что, с целью устранения разрушения режущего элемента из хрупкого материала за счет изменшия усилия закрепления вдоль его высоты, промежуточный элемент выполняют с уменьшающейся толщиной в направлении к его резвущей кромке. § а ISO СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-07—Публикация

1980-11-03—Подача