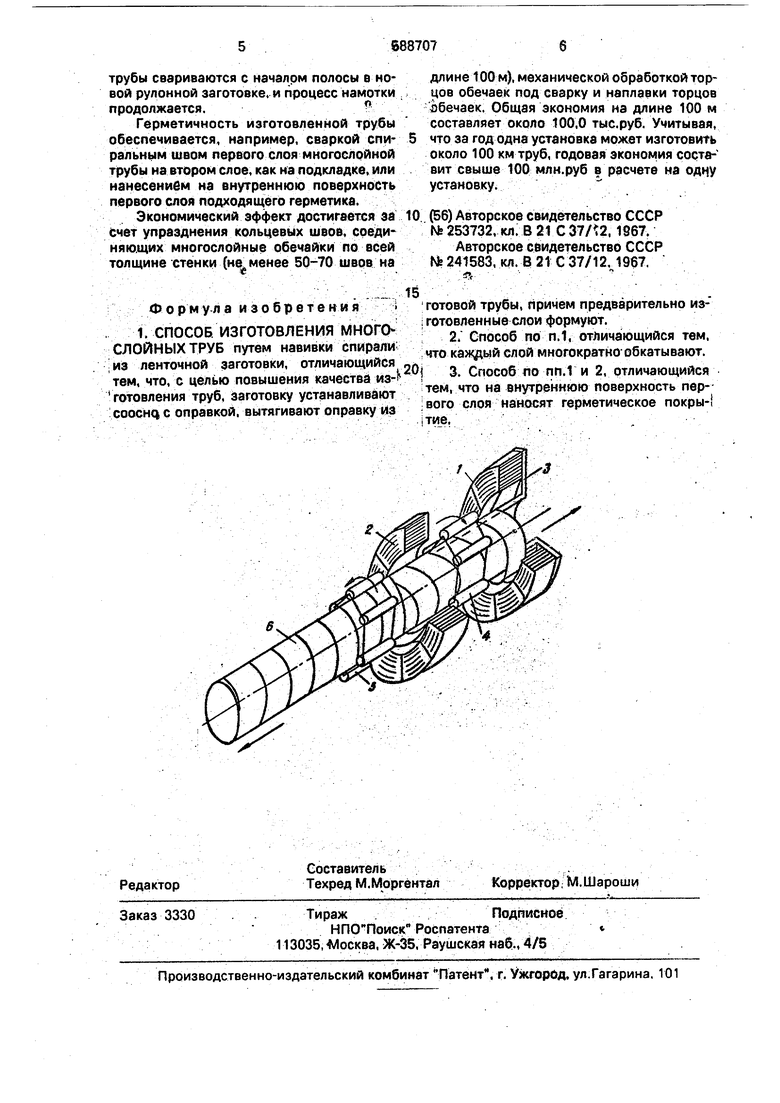

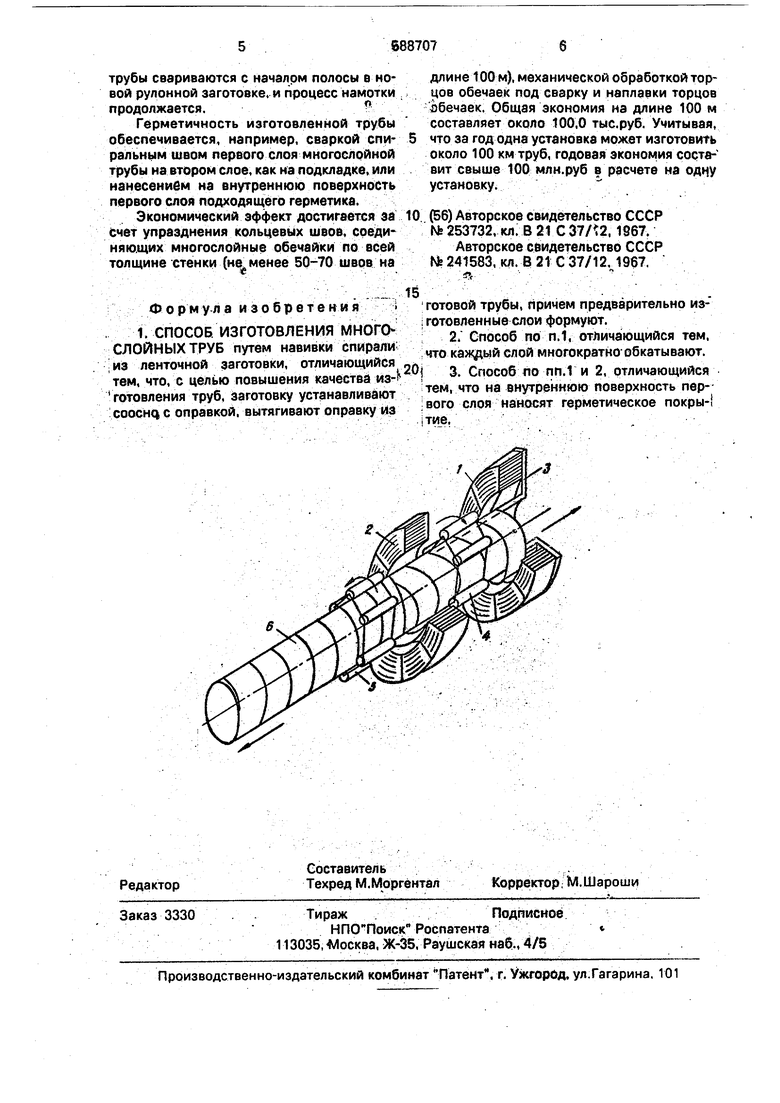

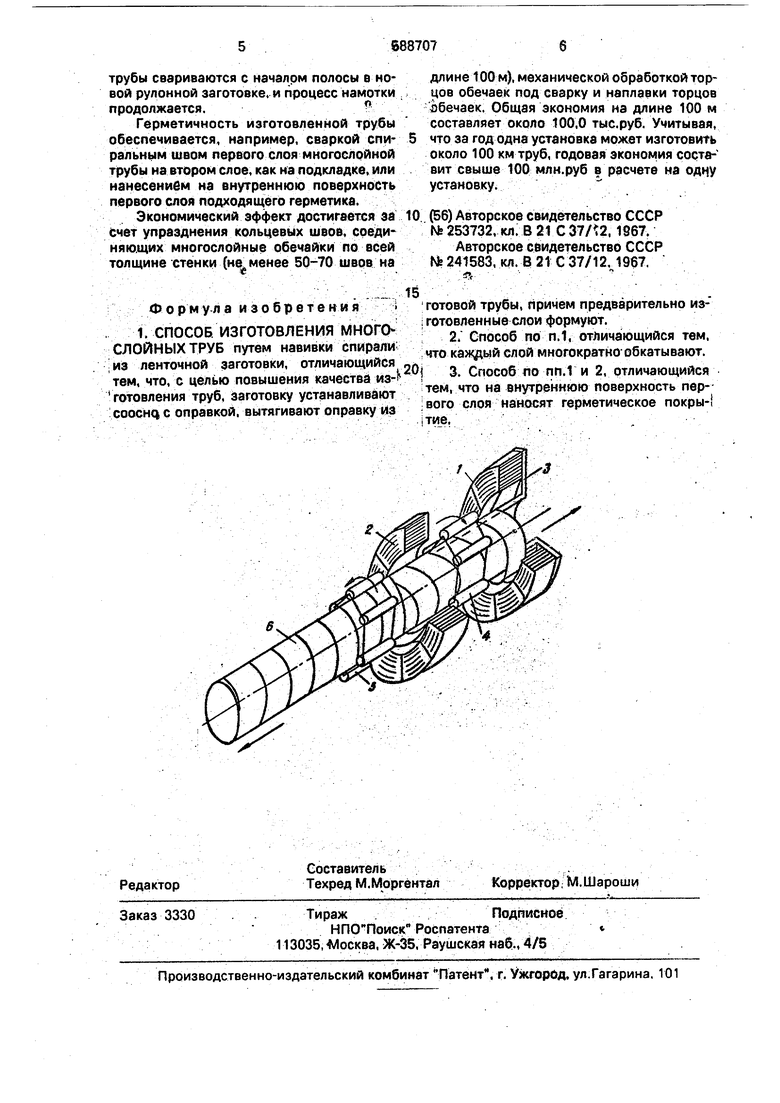

Изобретение относится к области трубостроения и может быть использовано в химической, энергетической и газовой промышленности. Известен способ производства спи;,ральношовных многослойных труб, по которому формовку всех образующих многослойну|р трубу полос осуществляют одновременно в отдельн1 1х, разнесенных по длине трубы формующих устройствах. Известен также способ изготовления МНОГОСЛОЙНЫХ труб со СПирапьнbiM швом путем навивки спирали мз ленточной заготрв КИ. ; . ;, : . ,. , ;., : .../-.,... ; ;; Намотка рулонной ПОЛОСЫ производится в одной направлений, поэтому для обеспечения прочности необходимо сваривать спиральную навивку по кромкам, что r10j BOДит к большой протяженности сварных щвов. Для улучшения качества изделий на каждом внутреннем слое под свариваемым участком наружного слоя создают местный, зиг, который после сварки наружного слоя расправляют. Это дополнительная операДля осуществления навивки по Этому способу необходимо враЩать изготовляемую трубу. Это ограничивает длину изготовляемой трубы и сохраняет необходимость концевых стыков, сложность выполнения которых общеизвестна. Дл§ повышения качества изготовления труб предлагаемым способом заготовку устанавливают соосно с оправкой вытягивают оправку из готовой трубы, причем предварительно изготовленные слои формуют и каждый слой многократно обкатывают. Кроме того, на внутреннюю поверхность первого слоя наносят герметическое покрытие../; , ,; . /..: ; :-:;,.: ,.;,: , Предлагаемый способ изготовления многвЬлойных труб включает формовку всех образующих многослойную трубу полос одновременно в отдельных, разнесенных по длине трубы формующих устройствах с навивкой каждого слоя в противоположном по отнощению к предыдущему слойз направлении, при котором изготавливаемая труба не вращается, а каждой слой образуется путём вытягивания рулонной полосы из зйранее размещенных по оси трубы рулонных заготовок, имеющих внутренний диаметр не сколько больше, чем наружный диаметр изготавливаемой трубы. В качестве ленточ ных заготовок берут рулоны, намотанные в разных направлениях. При этом первый слой формуется на оправке, которая непрерывно вытягивается из намотанной трубы, а последующие слои формуют на первом слое. На чертеже изображены рулонные заготовки 1 и 2, о(равка 3 для формовки первого слоя, вращающиеся обоймы 4 и 5 для обеспечения за счет обкатки плотного прилегания навитых слоев и готовая многослойная труба 6. Изготовление многослойной трубы начинается с формовки первого слоя. Для этого начало внутреннего витка рулонной полосы. Намотанной в рулонной заготовке 1, закрепляется на какой- либо кольцевой детали, и движением оправки 3, связанной с рулонной заготовкой 1, первый внутренний иток рулонной полосы вытягивается из рулонной заготовки и размещается на оправке 3 под заданным углрм. Обкаткой обойМы 4 из аалков первый слой прижимается к оправке 3 и получает необходимую форму. Формовка второго слоя.производится на первом слое. Для этого начало внутреннего витка рулонной полосы намотанной в рулрнной заготовке 2 в противоположную сторону, закрепляется на первом слое и движением рулонной заготовки 2 первый внутренний виток рулонной полосы вытягивается из рулонной заготовки и размещается на первом слое. Плотное прилегание второго слоя к первому достигается обкаткой обоймой 5 из валков. В случае необходимости изготовления трубы из трех. четырех и более слоев по длине трубы располагают три, четыре и более рулонных заготовок и обойм для обкатки каждого слоя. Каждая обойма представляет собой 6истему валков, соединенных между собой так, что валки плотно прижимают навивку к нижележащему слою. Направление обкатк 4 совпадают с направлением навивки, причем каждый шаг навивки может быть о.бкатан необходимое число раз до получения достаточной плотности прилегания слоев. Следует особо отметить, что при этом способе изготовления вращения готовой трубы не требуется, в связи с тем что диаметр витка рулонной.заготовки больше диаметра изготавливаемой трубы, рулонная заготовка должна при навивке поворачиваться вокруг своей оси на некоторый небольшой угол, выбирающий слабину рулонной полосы. В процессе изготовления рулонные заготовки 1 и 2 вместе с обоймами 4 и 5 и оправкой 3 передвигаются вдоль трубы в то время,, как труба б остается на месте. При этом оправка 3 вытаскивается из первого слоя изготовленной трубы. Когда рулонная полоса в рулонных заготовках полностью израсходуется, рулонные заготовки заменяют на Hosbie. заранее намотанные над трубой. Концы полосы слоя трубы свариваются с началрм полосы в новой рулонной заготовке, и процесс намотки продолжается. Герметичность изготовленной трубы обеспечивается, например, сваркой спиральным швом первого слоя многослойной трубы на втором слое, как на подкладке, или нанесением на внутреннюю поверхность первого слоя подходящего герметика. Экономический эффект достигается 3d счет упразднения колы4евь1х швов, средиНЯЮ.ЩИХ многослойные обечайки по всей толщине стенки (наименее 50-70 швов на -с. . . . ; . ,„ / . ;: . :,..;Л Формул а изобретения , 1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТРУБ путем навивки спирали: ;ИЗ ленточной заготовки, отличающийся тем, что, с целью повышения качества изготовления труб. Заготовку устанавливают coocHq с оправкой, вытягивают оправку из длине 100 м), механической обработкой торцов обечаек под сварку и наплавки торцов Обечаек. Общая экономия на длине 100 м составляет около 100,0 тыс.руб. Учитывая, что за год одна установка может изготовить около 100 км труб, годовая экономия составит свыше 100 млн.руб в расчете на одну установку./ (56) Авторское свидетельство СССР № 253732, кл; В 21 С , 1S67. Авторское свидетельство СССР Г 241583, кл. В 21 С 37/12. 1967. , : ,. : готовой трубы, причем предварительно изготовленные слои формуют. 2/Способ по п.1, отличающийся тем, что слой многократко обкатывают. 3. Способ ло nn.t и 2, отличающийся тем, что на внутреннюю поверхность первого слоя наносят герметическое покры-1 тие, .; .,:- - ...

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК | 1991 |

|

RU2009747C1 |

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| Способ изготовления корпусов многослойных сосудов и труб | 1980 |

|

SU1007795A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления многослойных обечаек | 1978 |

|

SU697232A1 |

Авторы

Даты

1993-11-30—Публикация

1975-06-12—Подача