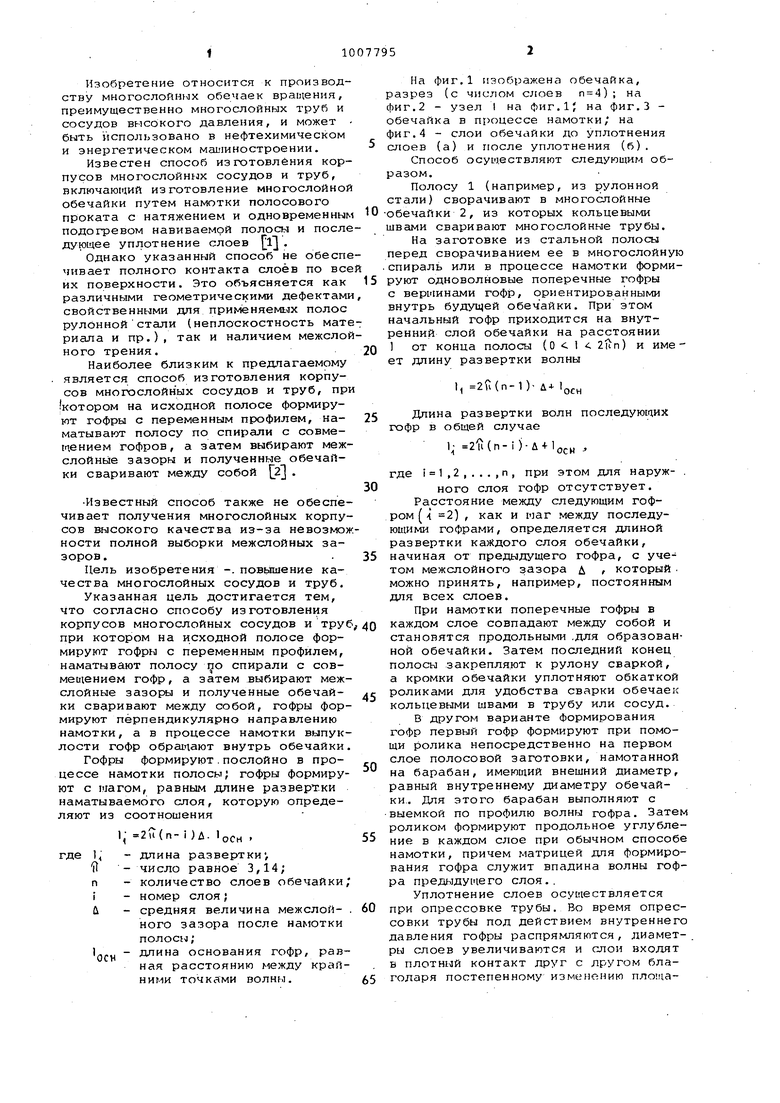

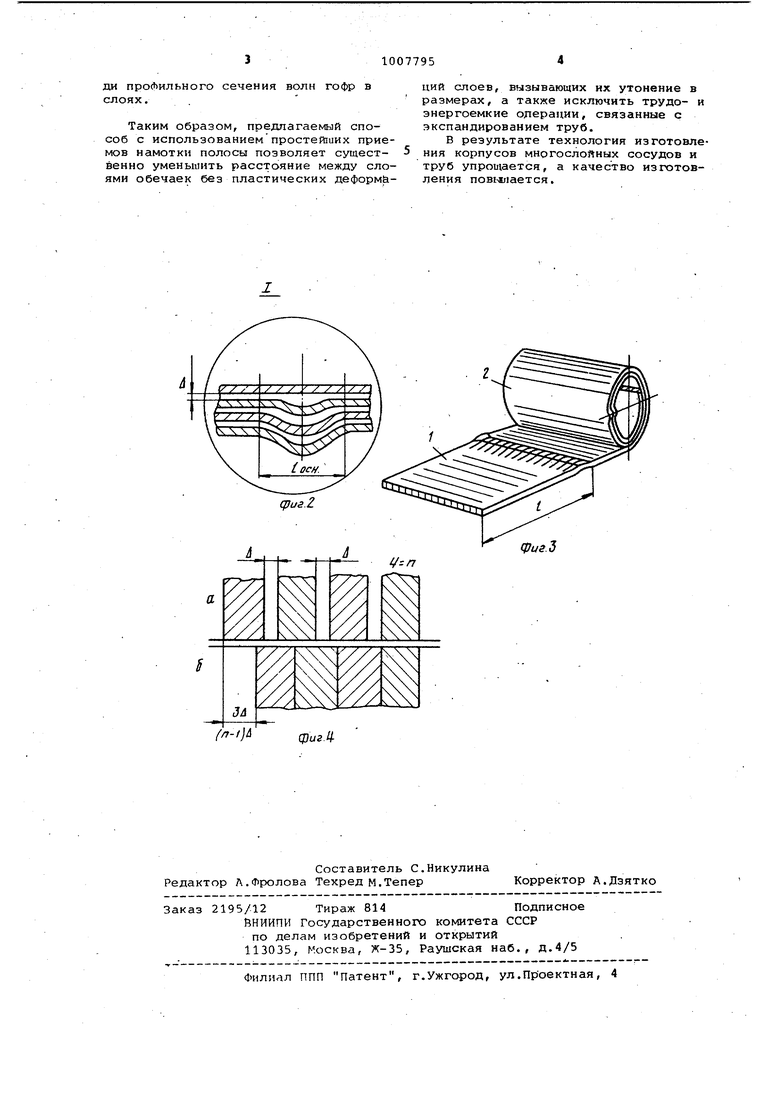

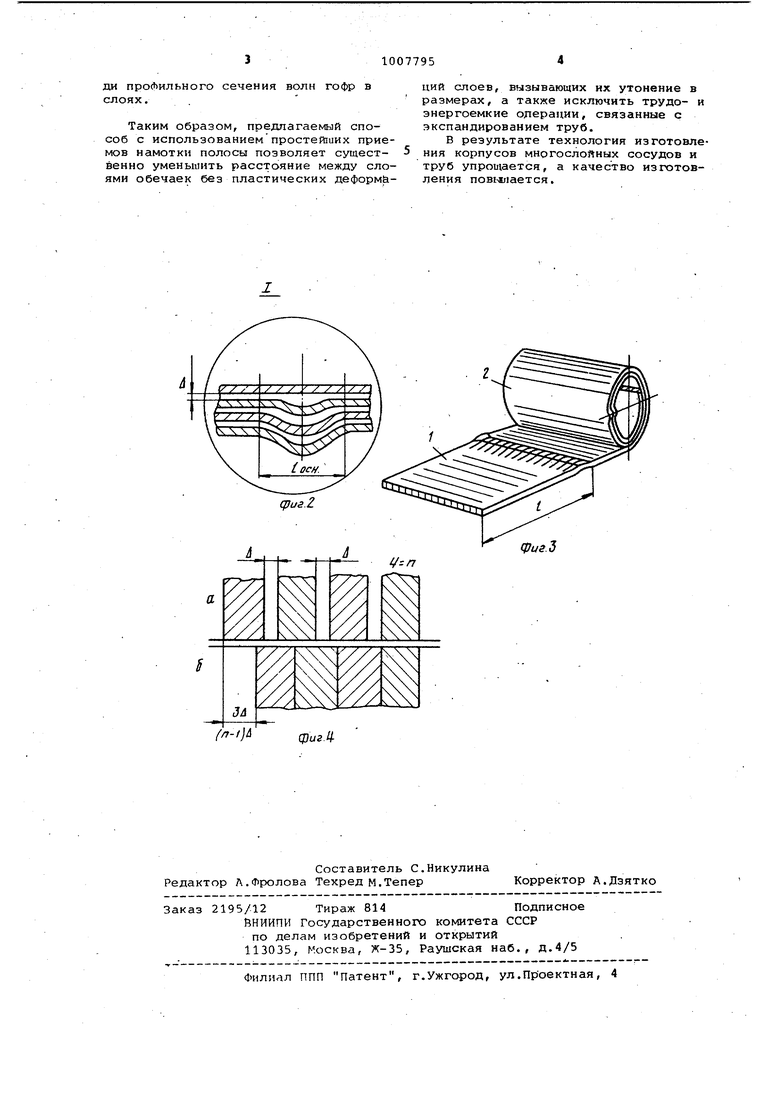

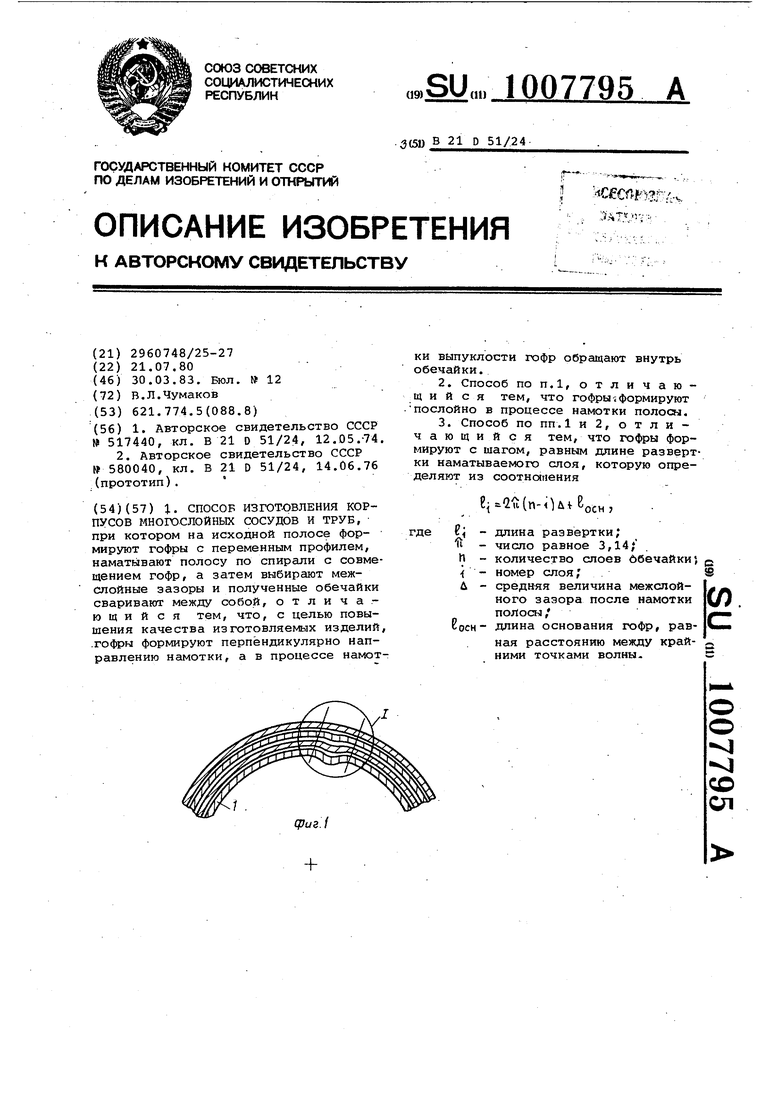

Изобретение относится к производ ству многослойи лх обечаек вращения, преимущественно многослойных труб и сосудов высокого давления, и может быть использовано в нефтехимическом и энергетическом мгилиностроении. Известен способ изготовления кор пусов многослойнглх сосудов и труб, включающий изготовление многослойно обечайки путем намотки полосового проката с натяжением и одновременны подогревом навиваемой полосы и посл дующее уплотнение слоев l , Однако указанный способ не обесп чивает полного контакта слоев по вс их поверхности. Это объясняется как различными геометрическими дефектам свойственными для применяемых полос рулоннойстали (неплоскостность мат риала и пр.), так и наличием межсло ного трения. Наиболее близким к предлагаемому . является способ изготовления корпусов многослойных сосудов и труб, пр котором на исходной полосе формируют гофры с переменным профилем, наматывают полосу по спирали с совмещением гофров, а затем выбирают меж слойные зазоры и полученные обечаПки сваривают между собой 2 . Известный способ также не обеспе чивает получения многослойных корпу сов высокого качества из-за невозмож ности полной выборки межслойных зазоров.. Цель изобретения -. повьяшение качества многослойных сосудов и труб. Указанная цель достигается тем, что согласно способу изготовления корпусов многослойных сосудов и труб при котором на исходной полосе формируют гофры с переменным профилем, наматывают полосу о спирали с совмещением гофр, а затем выбирают межслойные зазоры и полученные обечайки сваривают между собой, гофры формируют перпендикулярно направлению намотки, а в процессе намотки выпуклости гофр обращают внутрь обечайки. Гофры формируют.послойно в процессе намотки полосы; гофры формируют с шагом, равным длине разверт.ки наматываемого слоя, которую определяют из соотношения ; 2u(n- i )д. IQC , где 1 - длина развертки , П - число равное 3,14; п - количество слоев обечайки; i - номер слоя; U - средняя величина межслойного зазора после намотки полосы; IQJ - длина основания гофр, равная расстоянию между крайними точками волны. На фиг.1 изображена обечайка, разрез (с числом слоев ); на фиг.2 - узел I на фиг.1; на фиг.З обечайка в процессе намотки; на фиг.4 - слои обечайки до уплотнения слоев (а) и после уплотнения (б). Способ осуществляют следующим образом. Полосу 1 (например, из рулонной стали) сворачивают в многослойные обечайки 2, из которых кольцевыми щвами сваривают многослойные трубы. На заготовке из стальной полосы перед сворачиванием ее в многослойную спираль или в процессе намотки формируют одноволновые поперечные гофры с веригинами гофр, ориентированными внутрь будущей обечайки. При этом начальный гофр приходится на внутренний слой обечайки на расстоянии 1 от конца полосы (О с 1 2fin) и имеет длину развертки волны 1, 2u(n-1)- Д4. Длина развертки волн последующих гофр в общей случае 2u(n-i)-A + 1ocH . где ,2,...,n, при этом для наруж- . ного слоя гофр отсутствует. Расстояние между следующим гофром ( ч 2), как и war между последующими гофрами, определяется длиной развертки каждого слоя обечайки, начиная от предыдущего гофра, с учетом межслойного зазора д , который . можно принять, например, постоянным для всех слоев. При намотки поперечные гофры в каждом слое совпадают между собой и становятся продольными .для образованной обечайки. Затем последний конец полосы закрепляют к рулону сваркой, а кромки обечайки уплотняют обкаткой роликами для удобства сварки обечаек кольцевыми швами в трубу или сосуд. В другом варианте формирования гофр первый гофр формируют при помощи ролика непосредственно на первом слое полосовой заготовки, намотанной на барабан, имеющий внешний диаметр, равный внутреннему диаметру обечайки.. Для этого барабан выполняют с выемкой по профилю волны гофра. Затем роликом формируют продольное углубление в каждом слое при обычном способе намотки, причем матрицей для формирования гофра служит впадина волны гофра предыду1чего слоя.. Уплотнение слоев осуществляется при опрессовке трубы. Во время опрессовки трубы под действием внутреннего давления гофры распрямляются, лиамет-. ры слоев увеличиваются и слои входят в плотный контакт друг с другом благодаря постепенному изменению пло пади профильного сечения волн гофр в слоях.

Таким образом, предлагаемый способ с использованием простейиих приемов намотки полосы позволяет существенно уменьшить расстояние между слоями обечаек без пластических деформйций слоев, вызывающих их утонение в размерах, а также исключить трудо- и энергоемкие олерации, связанные с экспандированием труб.

В результате технология изготовления корпусов многослойных сосудов и труб упрощается, а качество изготовления пов1Ф1ается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| Способ изготовления многослойных конструкций | 1982 |

|

SU1090480A1 |

| СПОСОБ ОПРЕССОВКИ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 2007 |

|

RU2389577C2 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ контроля процесса намотки | 1978 |

|

SU747593A1 |

| Способ производства многослойных труб | 1978 |

|

SU751477A1 |

| Способ изготовления многослойныхТРуб | 1978 |

|

SU795654A1 |

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

I. СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ МНОГОСЛОЙНЫХ СОСУДОВ и ТРУБ, при котором на исходной полосе формируют гофры с переменным профилем, наматывают полосу по спирали с совмещением гофр, а затем выбирают межслойные зазоры и полученные обечайки сваривают между собой, отличающийся тем, что, с целью повышения качества изготовляемых изделий, .гофры формируют перпендикулярно направлению намотки, а в процессе намотки выпуклости гофр обращают внутрь обечайки. 2.Способ ПОП.1, отличающийся тем, что гофры-сформируют .ПОСЛОЙНО в процессе намотки полосы. 3.Способ по ПП.1 и 2, о т л и чающийся тем, что гофры формируют с шагом, равным длине развертки наматываемого слоя, которую определяют из соотно11 ения i-M( оси J длина развертки; где число равное 3,14/ п количество слоев ббечайки} Q номер слоя;S & средняя величина межслой(Л ного зазора после намотки полосы, ЕОСН- длина основания гофр, рав ная расстоянию между крайними точками волны. со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для спиральной навивки корпусом сосудов высокого давления | 1974 |

|

SU517440A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства многослойных труб | 1976 |

|

SU580040A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-30—Публикация

1980-07-21—Подача